Polishing has been pivotal in increasing the aesthetics of metalwork. Apart from this, it also adds the ability to the metal to withstand harsh circumstances. Meanwhile, polishing remains instrumental in figuring out the shape of the mold and the final product manufactured using the polished mold. While encompassing costs to the quality of the ultimate part, each factor is directly related to the polishing of mold. In short, it can be said that polishing is essential in the production of plastic molds. Recently, the following are the six polishing methods streamlined for polishing:

Mechanical Polishing

It is a process of removing convex parts that are polished after plastic deformation. The process involves manual operations like cutting with a whetstone, sandpaper, or wool wheel to obtain a smooth surface. For unique parts such as surface smoothening of rotating bodies might include the use of turntables. For high-quality polishing, ultra-refined and high-quality polishing can be used, which usually uses a unique grinding tool. The grinding polishing liquid possesses a high amount of fine abrasive materials. The liquid is pressed against the material while rotating it at high speed. With this method, the surface roughness of 0.008μm is the best among all surface methods. Most probably, this process gets used for the optimization of optical lenses.

Chemical Polishing

Chemical polishing is the process of obtaining a surface that is microscopically convex in the chemical medium. The convex part of the piece offers a better surface than the concaved part. The leading feature of this method is that it does not require any intricate equipment. So, all-metal pieces can be polished using the chemical polishing process, irrespective of their shapes. However, the main problem that might be difficult for a non-professional is to prepare the polishing liquid. Commonly, the process offers the surface roughness of 10μm.

Electrolytic Polishing

The working principle of electrolytic polishing is the same as the principle of chemical polishing. A dissolving material that uses a protruding part is applied on the selective surface of the metal. Nevertheless, if compared with the chemical polishing, the effect of the cathode reaction can get easily eliminated, which is a much better option. Typically, the procedure of electrolytic polishing comprises of two steps:

Macro Polishing

The dissolved product is immersed into the electrolyte. As a result, the surface roughness of material decreases by Ra >1μm.

Micro Polishing

Micro polishing offers even better results with the surface brightness of Ra <1μm. Thus, the process gets widely adopted for polishing the surfaces of materials on a mass level.

Ultrasonic Polishing

The workpiece accompanied by abrasive suspension is placed in an ultrasonic field, and ultrasonic vibrations are used to polish the material’s surface utilizing the abrasives. The ultrasonic vibrations imply only minor force to polish the material’s surface. This nominal force does not cause any deformation to the shape of the workpiece. For further improvement, ultrasonic polishing can get joined with chemical or electrochemical polishing. Based on electrolysis and solution corrosion, ultrasonic vibrations are only applied to stir the solution, which dissolves the dissolved products on the surface of the metal. At the same time, the phenomenon of cavitation can hugely avoid the chances of corrosion and brings brightness to the surface.

Fluid Polishing

Fluid polishing is a process in which the surface is polished using a high velocity flowing fluid that contains abrasives particles to wash out the surface of the metal or workpiece. The common approaches to this method include liquid jet processing, abrasive jet processing, and hydrodynamic grinding. Hydrodynamic grinding mainly uses hydraulic pressure. The liquid medium contains abrasive particles that move back and forth and clean the surface of the metal. Therefore, the liquid medium mainly comprises the specific compounds that possess liquidity under abrasives and low pressure. Commonly, silicon carbide is used as an abrasive particle.

Magnetic Grinding and Polishing

Magnetic grinding and polishing typically use magnetic abrasive to form abrasive brushes under the action of the magnetic field to grind the workpiece. The process is highly efficient, easy to carry out, and controllable. With an appropriate abrasive, the roughness of the surface can get achieved up to Ra 0.1μm. Moreover, if we discuss the surface polishing of plastic products, it is entirely different from other industries. In short, the surface polishing for the mold gets usually termed mirror processing since polishing of the mold must result in a flat and smooth surface. On the other hand, surface processing in other industries includes only shining of the surface. For mirror processing, there are four standards as follow:

1) A0 = Ra0.008μm

2) A1 = Ra0.016μm

3) A3 = Ra0.032μm

4) A4 = Ra0.063μm

Processes like electrolytic and fluid polishing are hard to control for the maintenance of precision of the workpiece. Furthermore, other methods like chemical polishing and mechanical polishing might not work to maintain the required standards. Consequently, mirror processing or magnetic polishing appears to be the most reliable solution for surface cleaning without changing the basic features like the geometry of the workpiece.

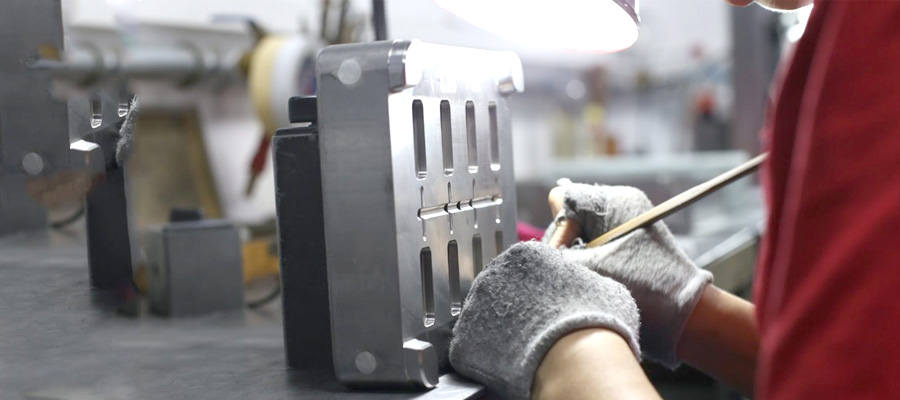

Fundamental Procedure of Mechanical Polishing

Whether it is mechanical polishing or any other type of polishing, high-quality results always require high-quality tools and controlled processes. At the same time, in mechanical polishing, tools like whetstone, sandpaper, and abrasive paste of diamond are needed. Typically, the choice of polishing depends upon the condition of the surface. Along these lines, here are the standard processes carried out by mechanical polishing:

Rough Polishing

The rough polishing process starts after the milling, EDM (electrical discharge machining), grinding, and other methods. First, the metal is polished using a surface rotating machine or ultrasonic machine that rotates with 35,000 to 40,000 RPM in this process. In the initial step, the white electric spark layer gets removed with the help of a wheel, whose diameter is 3mm and WA # 400. The general order is from WA # 180 to WA # 1000, but most mold makers prefer to start WA # 400 to reduce time consumption. After that, whetstone manual grinding is performed.

Semi Precision Polishing

Unlike rough polishing, semi-precision polishing involves the use of kerosene and sandpaper. Commonly, the number of sandpapers used starts from WA # 400 and goes on to WA # 1500. In this case, the WA # 1500 is used only for hard mold steel. However, this is unsuitable for pre-hardened steel. The reason is that it might catch burning marks on the steel surface.

Fine Polishing

Fine polishing is associated with the diamond polishing paste. The more significant the amount of diamond abrasive in the polishing paste, the better the quality of the surface. Different mixtures of diamond abrasive in pastes offer different results. Besides that, the polishing process for accuracy of more than 1μm can get easily performed in a clean polishing room. As plastic molds require high precision, so clean polishing room will be inevitable for it. For more specialized polishing, the polishing room should be thoroughly dust- and smoke-free.

Problems in Mechanical Polishing

When polishing with sandpaper, the following problems might occur:

- Bamboo sticks or cork rods might be needed in polishing with sandpaper. When it comes to the polishing of round and spherical surfaces, the utilization of crock rods can be a better match. On the other hand, for flat surfaces, harder woods are more suitable. Cherry wood is an example of hardwood. While using these wooden rods, their ends get trimmed to avoid non-polished patches on the surface of the metal piece.

- The polishing directions should be changed at 45-90 degrees while changing the type of sandpaper. Thus, the shadows and stripes left by the previous sandpaper remain identical. Before changing the sandpaper, the surface should be polished with kerosene or alcohol.

- While polishing with WA # 1200 and 1500, care must be taken to avoid scratches and burning of the surface. For this purpose, the two-step polishing approach should get used to polishing at 45 and then at 90 degrees.

Important Points to Consider

Here are some important considerations while polishing the surface of the metal:

- While using WA # 8000 sandpaper, the typical load is 100 to 200g/cm2, but it is commonly hard to maintain accuracy. Subsequently, to handle the polishing pressure, you can better make a thin and narrow wood handle.

- While diamond polishing or diamond grinding, not only the surface of metal should be cleaned, but the workers’ hands should also be cleaned.

- Once the polishing process is over, it is imperative to make sure that the surface of the workpiece does not have any lubricant or abrasive.

- Surface hardness of the steel should be even. Otherwise, the uneven hardness of steel might cause problems.

Impact of Workpiece Surface Hardness on Polishing Process

Extra exposure to heat, uneven surface of the steel or workpiece, and effect of internal stresses; all these factors are directly related to the quality of the surface polishing. For example, after milling and EDM, the surface becomes more challenging to handle for grinding. Accordingly, precision EDM trimming gets performed to bring improvement to the surface of the workpiece. In short, before the polishing of the surface, it is suggested to repair the rough surface of the workpiece since it has a direct impact on the quality of the surface polishing.