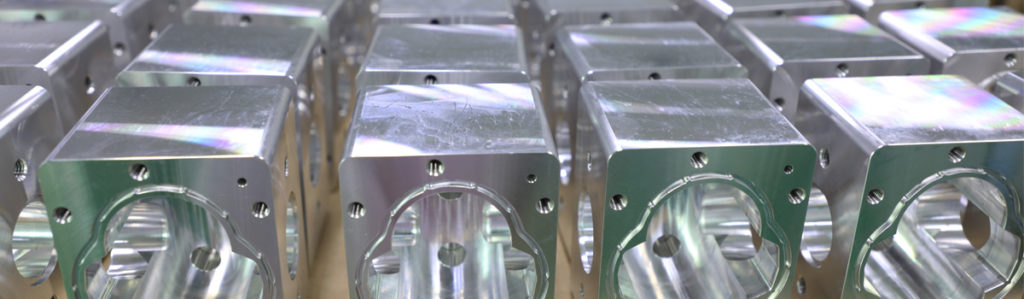

Aluminum is one of the most popular of material choices for various cnc aluminum machining projects. It is mainly due to the physical properties it possesses. Fundamentally, aluminum is a strong material, which makes it perfect to manufacture durable mechanical parts. Moreover, the material contains an oxidized outer layer, making it resistant to corrosion from elements. Both these properties have led to the widespread use of parts made of aluminum. In particular, automotive, aerospace, healthcare, and electronic industries for general consumers seem to favor aluminum as their material of choice.

Along with its properties, aluminum also serves several advantages for CNC machining by making the process simpler and improved. Aluminum provides excellent machinability, a factor often not observed in other metals of similar properties. Also, aluminum is relatively soft and effectively easy to cut, chip, shape, and penetrate by tools. Contrasted with other ordinarily utilized metals such as iron and steel, machining aluminum is three times faster.

Today, this article will discuss the prime advantages of aluminum CNC machining, including why it is famous for prototyping and production processes. We will also look into several alternatives to aluminum and the materials, such as engineering thermoplastics and metals that can provide an added set of benefits and features similar to aluminum.

Aluminum CNC Machining: Benefits

Machinability

Due to it being more accessible to machining, aluminum is the priority choice for engineers for their machined parts. In any case, the point to consider here is that the machinist is not the only one benefiting from this. Both the businesses supplying these parts and the end-users that use them get significant benefits simply from machining parts out of aluminum.

Aluminum is easy to chip and shape, bringing speed and accuracy when cutting with CNC machining tools. A shorter time frame of the machining job also leads to the overall process being at a much lesser cost due to less labor (from the machinist) and operating time (from the machine) requirements. Another benefit is minor deformation as the cutting tool makes its way through the metal piece. It allows for more accuracy and consistency of the process, thanks to a tighter tolerance in the material (around ±0.025 mm).

Resistance to Corrosion

Aluminum comes in various grades that vary in corrosion resistance, which refers to the ability to withstand oxidization and chemical damage. The most commonly used grades for aluminum CNC machining are corrosion resistance. E.g., 6061 is one such grade that offers incredible corrosion resistance. Other alloys on the bottom of the strength spectrum do so. In contrast, strong aluminum alloys are less corrosion resistant due to the existence of alloyed copper.

Strength-To-Weight Ratio

Aluminum is ideal for critical mechanical and aspect parts because of its many physical properties, like high strength and lightweight. These two, in particular, make it a good material for critical part manufacturing in the aerospace and automobile industries. Two examples from these industries using aluminum for machining are aircraft fittings and automotive shafts.

Nonetheless, it is essential to note that each grade of aluminum cannot be utilized for the same purposes. That is because each grade carries its strength-to-weight ratio, which creates a difference in applications. General use grades include 6061, while 7075 is amongst the grades of higher strength and suitable for pressure-based applications, such as aerospace and marine parts.

| Material | strength(Rm/MPa) |

| AL6061-T6 | 290 |

| AL7075 | 524 |

| AL2024-T351 | 470 |

Electrical Conductivity

Aluminum is a good conductor of electricity, at about 37.7 million siemens per meter at room temperature for pure aluminum (falling not too far behind copper). It makes CNC machined parts out of aluminum to serve as useful for electrical components and the like. Furthermore, alloys might be slightly lower on conductivity. Still, aluminum materials are considerably more conductive than commonly used materials such as stainless steel.

Anodization Potential

Anodization is the process of using a surface finishing procedure to thicken the protective, oxidized outer layer of a metal part. It refers to something that can be done with certain metals, such as aluminum. This feature adds to the popularity of aluminum metal throughout the present-day consumer electronics industry due to its higher strength-to-weight ratio and aesthetic considerations. Accordingly, aluminum is receptive to paints and tints and can be anodized.

The anodization process takes place after aluminum CNC machining is carried out. It incorporates the general electrolytic process. An electric current is passed through the machined part under the action of an electrolytic acid bath. Consequently, it gives a piece of aluminum that is more resistant to corrosion and physical impact elements.

Getting back to customizability, anodizing makes the outer layer highly porous, which makes adding color to the machined aluminum part easier. Dyes get embedded in the tough exterior layer of the aluminum part by finding their way into the porous sections of the outer layer. Eventually, it also makes them very unlikely to chip or flake off.

Recyclability

CNC machining produces a lot of waste in pieces lost as chips or cutout extra bits. Hence, it is beneficial to make use of recyclable materials such as aluminum. Undoubtedly, aluminum has high recyclability, making it ideal for businesses that want to cut down on material resource wastage and minimize their expenditure and environmental impact.

Aluminum CNC Machining: Alternatives

While aluminum has its core benefits and advantages as a CNC machining material, it certainly is not optimal for every company. Like any other material, aluminum has its limitations and drawbacks. For example, businesses may look into other options to avoid tooling damages due to oxide coating. Other than that, they may also wish to find a less expensive alternative like steel or one with lower energy costs for production than aluminum.

Some alternatives to aluminum that may be utilized for machining are discussed below, along with the significant differences and similarities they hold compared to the aluminum itself.

Metals

Steel & Stainless Steel

Steel and stainless steel are better than aluminum for two significant reasons: strength and how much temperature they can resist. Aluminum falls behind in terms of both of these properties. However, steel is far heavier than the lightweight metal aluminum and comparatively less machinable as well. Meanwhile, steels also carry a higher hardness than aluminum.

Regardless, for strength-based applications such as those involving high-stress and strong welds, steel and stainless steel are extensively used for CNC machining. Steel is also resistant to very high temperatures, and stainless steel can become corrosion-resistant when heat treated. Thus, where the temperature is a crucial factor, steel steals the win over aluminum for machinability.

Titanium

Titanium is better than aluminum when it comes down to exceptional strength-to-weight ratio but is far costlier to work with when compared to aluminum. Although aluminum likewise has a decent strength-to-weight ratio, titanium carries twice the strength for a similar weight. Alongside that, both materials are highly effective in terms of corrosion resistance.

All these factors considered, titanium is an optimal replacement when lightweight is a primary factor. Simultaneously, there should remain a flexible manufacturing budget. The aerospace and healthcare industries make use of it for aircraft components and medical devices, respectively.

Magnesium

Magnesium is the better option for machining due to its higher machinability and being far lightweight than aluminum. Although magnesium is not considered the common machining material, it is one of the most machinable materials. By using magnesium in machining, processes result in being faster and more efficient comparatively.

Nevertheless, magnesium has its downsides regarding machining safety and insufficient corrosion resistance. Also, it is a highly flammable and volatile alkali metal. Hence, chips made during machining can be a fire hazard, which cannot be put down by the water but rather aggravated. Therefore, caution is necessary when cleaning debris.

Brass

Although relatively expensive than aluminum, brass is a better choice for specific aesthetic applications for its golden appearance and high machinability. As far as its applications are concerned, valves, nozzles, structural components, and high-volume orders benefit from brass.

Copper

Since it comes up with the highest electric conductivity, copper supersedes all other metals in this regard. It shares different properties with aluminum as well. With the conductivity it has, it is favorable for use in electrical applications. Remember that pure copper is difficult to machine. But copper alloys may offer relatively similar machinability to popular aluminum grades.

Engineering Thermoplastics

Materials other than metal also partake in CNC machining projects. It might include several engineering thermoplastics that are often on par with, if not better than aluminum, contingent upon applications. So, let’s look at some alternative engineering thermoplastics to aluminum.

POM (Delrin)

For machinability, POM (Delrin) rivals aluminum and metals of similar properties. Further, POM has very high strength compared to any other plastic, though it has a low melting point. The material also acts as an electrical insulator, is suitable for electric enclosure parts, and has low friction. However, it lacks heat resistance and strength when compared to aluminum.

PTFE (Teflon)

PTFE (Teflon) is another highly machinable thermoplastic that acts as an excellent electrical insulator with very low friction. But PTFE holds the upper hand at being resistant to high temperatures (up to 260°C), which makes it a decent candidate for high-temperature applications. PTFE is also highly chemically resistant, making it ideal for parts in the food industry. While looking at the downside of the picture, PTFE does lack strength compared to aluminum.

PEEK

Though PEEK is difficult to machine, it is a thermoplastic with high strength and thermal stability, with the resistance of temperatures of up to 260°C. It is famous for machining parts such as valves, bearings, pumps, nozzles, or certain parts in medicine.

But note that PEEK is far more expensive than most materials on this list. Thus, it is machined only for application-specific purposes, where aluminum or other alternatives are unusable.

More

Other machinable plastics, typically dissimilar to aluminum, involve ABS, PC, ABS+PC, PS, PP, PMMA (Acrylic), PCGF30, PAGF30, HDPE, DHPE, and PPS.

Combining Aluminum CNC Machining With Other Processes

Suppose one manufacturer wishes to make use of aluminum regardless of applications that deter it at a disadvantage. In that case, a solution to the problem is to use a combination of manufacturing processes alongside CNC manufacturing. Ultimately, it will help create more complex and higher-performing parts made of aluminum. Other than that, it will maximize aluminum functionality and add in the benefits of different processes involved.

CNC machining refers to an all-in-one manufacturing process. It can modify, refine, or work on parts made using other methods such as extrusion, casting, and forging processes. The products of each of these can be complemented with a machining process to upgrade aluminum parts.

Aluminum Extrusion plus Aluminum CNC Machining

Extrusion produces an elongated component with a continuous profile through the passage of molten metal through an aperture in a die. The aluminum extrusion process proves to be effective for complex cross-sections and functional parts with high surface finishes. Still, it has limited scope due to the necessity of those cross-sections to be consistent across the piece.

However, a way around this problem is to modify the part after extrusion and post-machine in an aluminum CNC machining center. It is convenient for aluminum grades like 6061 & 6063 for their malleable, machinable, and ductile properties. Hence, combining both methods is a great way to produce resilient components with complex and irregular geometries.

Die Casting plus Aluminum CNC Machining

Another method is pressure die casting. The process involves molten metal being forced into a mold cavity with high pressure. The tool steel dies are expensive to produce, which is why the process is used mainly for bulk manufacturing. In the interim, aluminum die-cast parts have an excellent surface finish and dimensional consistency.

Combining die-casting with aluminum CNC machining or adding additional cuts with a machining center creates parts with an exceptional finish. It can produce more complex geometries that neither of the processes could get on their own. Gravity die casting is favored on pressure die casting if cost reduction is prioritized over high precision or thin walls creation.

Forging plus Aluminum CNC Machining

Forging is still a popular process with a lot of machinable aluminum alloys. It involves the conventional method of shaping metal using compressive force, often delivered through striking with a hammer. For instance, aluminum 6061 is a standard alloy that makes use of this method.

After forging, the pieces can be post-machined with a CNC machining center. Forged parts are more robust than fully machined or fully cast parts. Adding post-machining afterward allows us to create complex geometries. It, however, does not wholly compromise the part’s integrity.

Final Words

We hope that this read will serve as a full-fledged guide. It will answer all your queries on aluminum CNC machining, the process itself, its advantages, and the alternatives, such as other metals and thermoplastics, at hand in today’s market. After reading this article, we are sure you may choose the product and method that suits your manufacturing requirements.