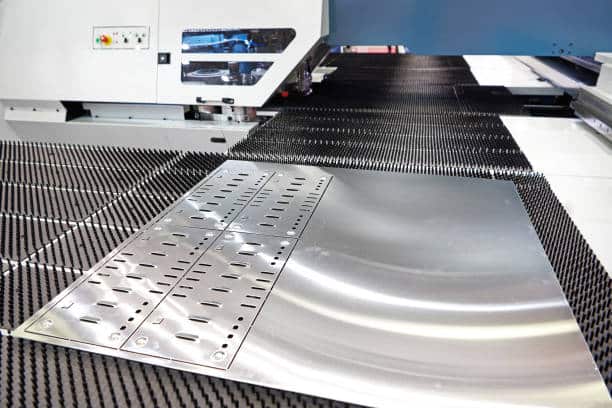

板金加工は、金属部品の製造に使用される汎用性が高く、コスト効率の高い方法です。ただし、成形や打ち抜きなどの製造技術を使用して製造されているため、 曲げたり、切ったり、 追加 後処理または仕上げ 多くの場合、製造部品の物理的または美的特性を向上させるために必要となります。たとえば、アルミニウム板金仕上げは耐久性と防錆性を提供します。

最新の板金製造に使用できる板金仕上げには、いくつかの種類があります。プロセスを簡素化するために、この記事では 11 の一般的な高品質の板金仕上げオプションを検討し、適切な仕上げを選択するためのガイダンスを提供します。始めましょう!

11種類の板金仕上げ

このパートでは、板金加工部品の 11 の一般的な仕上げオプションに焦点を当てます。ただし、ここにリストされているオプションは包括的なものではなく、追加で使用できるオプションもあります。 Runsom Precision は次のような場合に役立ちます。 板金加工 そして仕上げソリューション。

1. 標準/そのままの表面仕上げ

あ 標準仕上げ 最終部分に何も仕上げが施されていないことを指します。このプロセスは通常、基材がアプリケーション環境の要件を満たす場合に利用されます。たとえば、腐食環境で使用されるステンレス鋼 316 部品は、金属が本来そのような環境に適しているため、通常、酸洗と不動態化を除いて追加の仕上げを必要としません。さらに、パーツの自然な外観が魅力的であると考えられ、それが完成しない別の理由となる場合もあります。

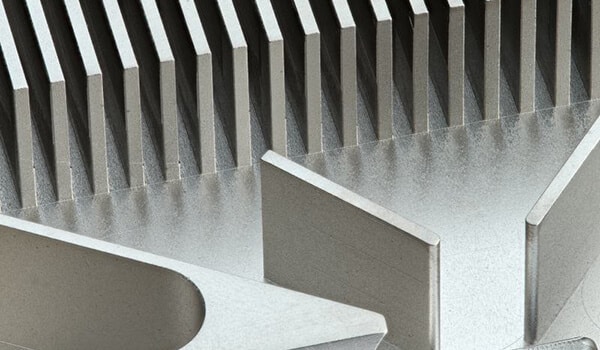

2. 電気めっき

電着とも呼ばれる電気メッキは、板金の仕上げに一般的に使用される方法です。これには、シートメタル部品の表面に犠牲金属の薄い層を堆積することが含まれます。これを達成するには、電解質の存在下で犠牲金属をアノード上に配置し、シートメタル部品をカソード上に配置します。 2 つの金属は電流によって接続され、化学的に結合します。

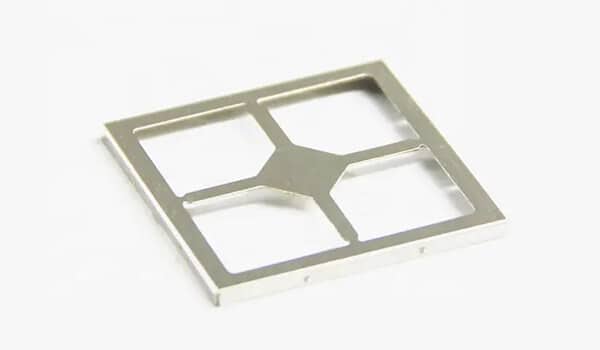

さまざまな電気めっき材料が利用可能であり、それぞれが独自の特性の組み合わせを提供します。 Runsom Precision では、ニッケル、錫、無電解ニッケルの板金部品の電気めっきサービスを提供しています。電気めっきを使用する場合、元の部品の公差で最終めっきの厚さを考慮する必要があることに留意することが重要です。

電気めっきのプロセスは、使用する犠牲金属に応じて、部品の導電性を高め、放射線に対する耐性を高めることができるため、放射線シールドを製造する一般的な方法となっています。

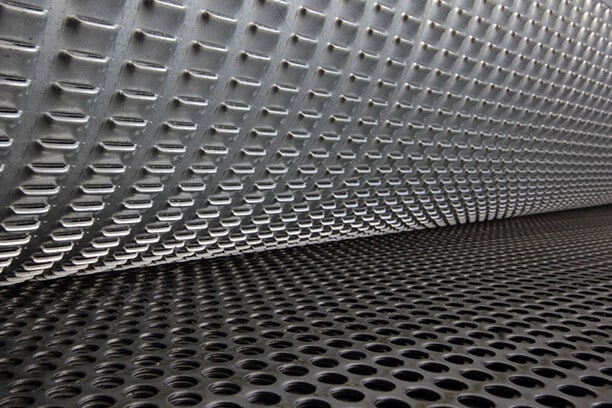

3. ビーズブラスト

ビーズブラスト 板金で使用される一般的な仕上げプロセスです。研磨媒体として砂またはガラスビーズを使用しているため、一般的なサンド/グリットブラストよりも刺激が少なくなります。この方法では、より低い空気圧を使用するため、部品の表面からの材料の除去が少なくなります。ビードブラストの主な目的は、ツールマークやその他の見苦しい欠陥を除去し、均一な表面仕上げを実現することです。さらに、ビードブラストは板金の木目の方向を隠すことができるため、レーザーカットされた金属部品の一貫した外観を作成するのに有益です。

ビード ブラストは板金の視覚的に魅力的な仕上げとして評価されており、マット仕上げが得られるため、高い外観品質が要求されるアルミニウム板金部品に人気の選択肢となっています。ビードブラストは、必要に応じて他の仕上げプロセスと組み合わせることができます。この仕上げは、美観を必要とする部品に特に適しています。

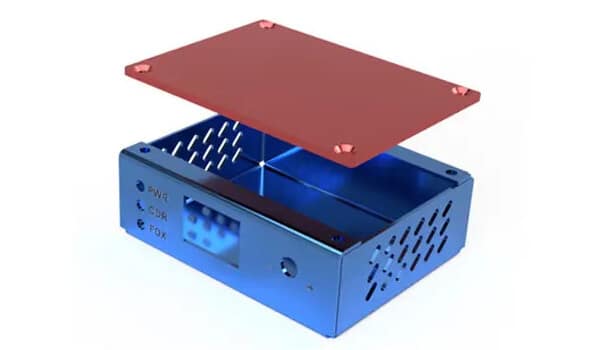

4. 陽極酸化処理

陽極酸化処理は、主に次の用途に使用される板金仕上げの一種です。 アルミニウム そしてチタン板金パーツ。これには、電気化学プロセスを使用して板金部品の表面に耐食層を形成することが含まれます。

陽極酸化処理中、板金部品は酸性電解質浴に浸漬され、電流が流されます。これらの元素の相互作用により、板金部品の表面が陽極酸化層に変換され、部品表面に完全に統合されます。

陽極酸化処理は主に 3 つのタイプに分類でき、それぞれのタイプはさらに 2 つのクラスに分類されます。

- タイプ I: このタイプは他の 2 つのタイプほど普及しておらず、主に航空宇宙用途で薄くても耐食性の高いコーティングを作成するために使用されます。

- タイプ II: クラス 1 とクラス 2 に分類され、薄い酸化物層を生成し、さまざまな色に染色することができ、優れた耐食性と魅力的な外観を実現します。クラス 1 は未染色のコーティングを示し、クラス 2 は染色されたコーティングを示します。タイプ 2 陽極酸化処理で最もよく使用される色は黒ですが、クリア、青、赤、金、黄色、オレンジ、緑、紫などの他の色のオプションも利用できます。

- タイプ III: このタイプは非常に厚いコーティング (タイプ 2 の約 2 ~ 4 倍の厚さ) を生成し、同じレベルの耐食性を維持しながらタイプ 2 よりも耐摩耗性が高くなります。クラス 1 は透明なハード コートを示し、クラス 2 は黒色のハード コートを示します。

陽極酸化によりさまざまな効果が得られます。 表面仕上げ 色。機械部品、精密機器、航空機や自動車部品などの製造に利用される多用途の仕上げ加工です。

5. 無電解ニッケルめっき

名前が示すように、めっき材料の電解効果に依存するのではなく、化学浴を利用して部品をめっきする点で他のめっき方法とは異なります。

ニッケルメッキ は、さまざまな程度のリン含有量を含むコーティングの一種で、めっきの耐食性を向上させる一方で、硬度と耐摩耗性を低下させることができます。このタイプのコーティングの大きな利点は、他のコーティング方法ではアクセスできない、または到達するのが困難な表面であっても、すべての表面を均一にカバーできることです。したがって、複雑な形状の板金部品の製造仕上げに最も適した仕上げの 1 つです。さらに、無電解ニッケルめっきは、より広範囲の金属表面に使用できます。この仕上げも可能です 熱処理 機械的特性を向上させるため。

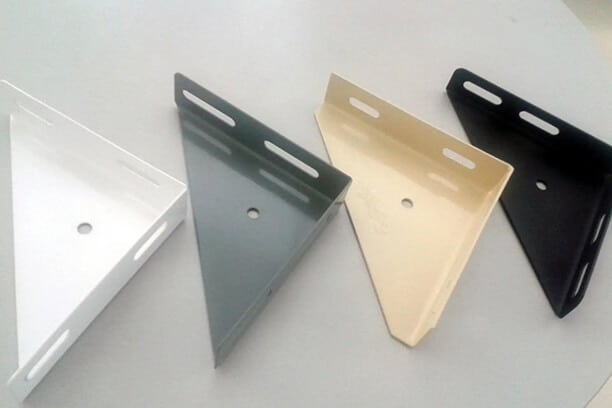

6.粉体塗装

他の板金製造仕上げと比較すると、 パウダーコーティング 利用可能な色の中で最も幅広い色の 1 つを提供します。また、テクスチャー仕上げ、光沢仕上げ、半光沢仕上げ、メタリック仕上げ、フラット仕上げなど、さまざまな表面仕上げを作成することもできます。

粉体塗装は、材料の表面に粉体塗料を塗布する化粧処理プロセスです。板金製造では、板金を焼き付けてその表面に塗料を付着させ、耐食性と耐摩耗性の両方を備えた堅牢な層を形成します。このように、粉体塗装はコンポーネントの外側に頑丈な層を形成するため、従来の塗装方法を上回っています。

7. 電気泳動塗装

電気泳動塗装電子コーティングとも呼ばれる、電流を使用して金属表面に塗料を塗布する方法です。このプロセスにより、腐食に対する保護が強化され、製品の耐久性が向上します。電子コーティングは粉体塗装に似ていますが、それとは異なる独自の利点を提供します。

電子コーティング プロセスでは、エポキシ樹脂、ペースト、脱イオン水を含む化学溶液に板金部品を浸漬します。溶液に特定の電圧を印加すると、コーティングが金属に付着します。この精密な技術により、表面全体にわたってミクロンレベルの精度で均一な厚さが保証されます。

8. ゴールド&シルバーメッキ

金属部品への金および銀のコーティングの適用には、電気めっきプロセスの利用が含まれます。

金は優れた導体であり、腐食、変色、酸化にも耐性があります。その結果、電気接点にとって理想的なコーティングとなります。さらに、金ははんだ付け性に優れているため、電子部品に最適です。 金メッキ さまざまなタイプやクラスに分類されます。タイプは通常、メッキに使用される金の純度を表し、クラスは厚さを指します。

銀メッキ いくつかの点で金メッキよりも優れています。金メッキよりも電気的に優れており、安価です。それにもかかわらず、この技術を適用すると、板金部品は酸化しやすくなり、最終的には導電率が低下する可能性があります。

9. 化学皮膜コーティング

化学皮膜コーティング これらはシーラントコーティングとして知られており、耐食性のみを提供することができ、特別な耐摩耗性は提供しません。ただし、化学フィルムコーティングには、導電性を維持し、塗料と粉体塗装の基材への結合を促進するという追加の利点があります。さらに、これらのコーティングは、後で陽極酸化仕上げで覆うことができます。化学皮膜コーティングの分類は以下の通りです。

- タイプ 1: このタイプには、厳しく管理された化学物質である六価クロムが含まれており、金色または茶色のコーティングが生じるため、あまり使用されません。

- タイプ2:ジルコニウム、チタン、三価クロムを使用し、クリアコートを施します。これは、航空宇宙および軍事用途で使用される標準的な化学フィルム コーティングです。

- クラス1A:このタイプは、基材の耐食性を高めるとともに、装飾塗料や耐食塗料の下塗りとしても機能します。このコーティングは通常、クラス 3 コーティングよりも厚いです。

- クラス 3: このタイプのコーティングは、導電性に影響を与えることなく、より高い耐食性を提供するために開発されました。

10. 不動態化

パッシベーション 表面仕上げ加工です。 ステンレス鋼 または他の合金を酸溶液に加えて表面から遊離鉄を除去し、「不動態」金属を形成します。

残留元素は金属表面の反応性を変化させ、その結果、錆びや腐食に強い仕上げが得られます。溶接、切断、研削などのプロセスでは、異物が混入して板金の表面が変化する可能性があるため、不動態化が次の作業として推奨されます。

不動態化により金属の耐食性を高めることができます。ただし、プロセスを成功させるには、不動態化の前に金属を徹底的に洗浄する必要があります。そうしないと効果が得られない可能性があります。場合によっては、切断、研削、溶接などのプロセス中に表面が損傷すると腐食が発生する可能性があるため、不動態化が必要になる場合があります。部品の耐用年数中に、このプロセスを再適用する必要がある場合があります。

11. 電解研磨

電解研磨と呼ばれる 電解研磨、電気化学研磨、または陽極研磨は、主にステンレス鋼または他の同等の合金である金属部品から材料の薄層を除去する電気化学的仕上げプロセスです。特に研磨の際に効果的です。 バリ取り 壊れやすい部品や複雑な形状の部品。このプロセスは減少する可能性があります 表面粗さ 最大 50% により、滑らかで非常にきれいな表面仕上げが得られます。

電解研磨は、電気メッキの逆と考えることができます。正に帯電した金属イオンの薄層を追加するのではなく、電流を利用して金属イオンの薄層を電解質溶液に溶解します。

正確な板金仕上げ技術を選択するためのヒント

板金仕上げについての知識があるだけでは十分ではありません。適切な仕上げプロセスを選択する方法を理解することも重要です。最適な板金仕上げソリューションを選択するには、以下の考慮事項を考慮してください。

料金

使用する板金仕上げの種類を決定する要素は非常に重要です。適切なオプションを選択する前に、価格の観点から利用可能なすべてのオプションを確認してください。たとえば、陽極酸化処理は非常に高価になる可能性があります。したがって、最良の結果を得るには、コストと品質のバランスを取る方法を理解することが不可欠です。

板金材料の種類

使用できる板金仕上げプロセスは、扱う材料の種類によって異なります。特定の板金仕上げプロセスは、特定の素材にのみ適しています。たとえば、陽極酸化処理はアルミニウムとチタンのみに対応します。

材料には異なるレベルの硬度があることに注意することも重要です。柔らかいシートメタルにビードブラストなどの研磨仕上げソリューションを使用すると、コンポーネントに損傷を与える可能性があります。

目的

板金仕上げは、美的特性または機能的特性を向上させるのに最適です。前述の各仕上げソリューションは、程度は異なりますが、美的用途に適しています。同様に、これらも程度は異なりますが、機能的に使用されます。たとえば、ステンレス鋼板金の仕上げは、美観上の理由からのみ必要です。一方、アルミニウム板金の仕上げは、美的目的と機能的目的の両方に利用されます。

コーティングの厚さ

コーティングの厚さも板金の表面仕上げを選択する際の重要な考慮事項です。前述の仕上げソリューションに共通して見られるのは、コーティングの厚さに依存することです。上記の仕上げのコーティング厚さの例をいくつか示します。

- 種類に応じて、陽極酸化処理の厚さは 0.5 μm ~ 150 μm の間で変化します。

- 電気めっきでは通常、5 μm ~ 25 μm の範囲の厚さが得られます。

- 粉体塗装では通常、35 μm ~ 200 μm の範囲の厚さが得られます。

サイクルタイム

仕上げプロセスを選択するときは、生産速度を考慮することが重要です。納期が厳しい場合は、迅速な板金仕上げソリューションを選択する必要があります。ただし、品質が高くなるほど制作に時間がかかる可能性があるため、この考慮事項と品質のバランスをとることが重要です。

結論

板金製造にはさまざまな表面仕上げが利用でき、それぞれに独自の視覚効果と用途があります。美観、耐久性、耐食性などの付加価値を提供できます。ただし、表面仕上げオプションが異なれば、特性、性能、加工コストも異なり、すべてがすべての金属に適しているわけではありません。したがって、板金に適切な表面仕上げを選択する際には、その用途を考慮することが重要です。この記事では、プロジェクトに適した仕上げプロセスを選択するのに役立つ 11 の高品質仕上げプロセスと考慮事項について説明しました。

板金加工および仕上げ部品ソリューション – Runsom Precision

Runsom Precision には長年の経験があります。 板金加工 また、弊社の広範なサプライヤー ネットワークを通じて、板金加工部品の多様な表面仕上げ技術へのアクセスを提供します。当社の製品は常にお客様の特定の目的やニーズに合わせてカスタマイズされており、これにより当社は板金部品の加工技術を継続的に向上させてきました。 すぐに見積もりを依頼する または直接 弊社の専門家にお問い合わせください 今日!

興味があるかもしれないその他の記事: