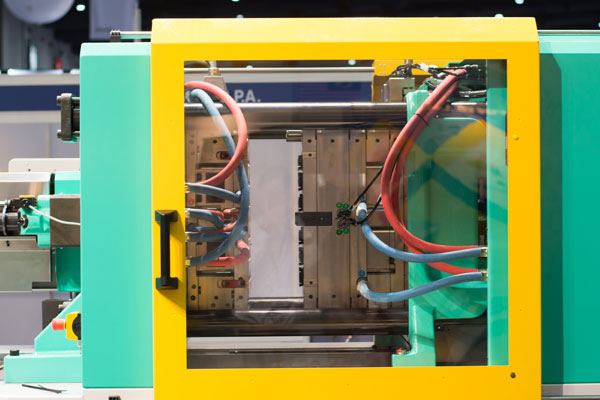

Runsom Precision は、高品質のプラスチック射出成形部品と金型ツールの製造に特化しており、さまざまな金属材料から射出成形ツールを製造するための CNC 加工および仕上げサービスを提供しています。当社の生産能力には、さまざまな種類のプラスチック材料の射出成形部品が 50 ~ 100,000 個含まれています。と比べて CNC加工 と 3Dプリント、当社の射出成形サービスは、最も多様な材料、色、構成を提供できます。さらに、美的ニーズや技術的要件に合わせて、カスタマイズされた化粧品、艶出し剤、表面テクスチャーにも対応します。

当社は、高度な材料検証と品質プロセス管理により、射出成形ツールと部品がお客様の期待を上回ることを保証します。当社は、お客様の優れた生産サイクルと保証に対応するため、お客様の実際の要件として「社内」および「輸出」射出成形金型を含む、射出成形金型の複数のオプションを提供します。

競争力のある製品設計ファイルをアップロードしてみませんか 射出成形のお見積り 今?

プラスチック射出成形のしくみ

簡単に言えば、射出成形プロセスは 4 つのステップに簡略化できます。材料を溶かし、金型に射出し、材料が硬化するまで冷却 (または冷却) し、最終部品を金型から取り出すことです。

溶けた

注入する

涼しい

イジェクト

このプロセスは簡単でシンプルに見えますが、プラスチック部品のすべての部品が正確に製造されるようにするためには、多くの要素と要因を考慮する必要があります。プロセスと重要なパラメーターを全体的に理解するには、以下の各段階の詳細を知る必要があります。

最終製品の成形に直接影響するため、実際のプロセスを開始する前に、正確な熱可塑性プラスチックを決定し、適切な金型を作成することが不可欠です。このように、すべての種類のプラスチックを金型設計用に機械加工できるわけではないため、製造業者は熱可塑性樹脂と金型の間の相互作用を考慮する必要があります。

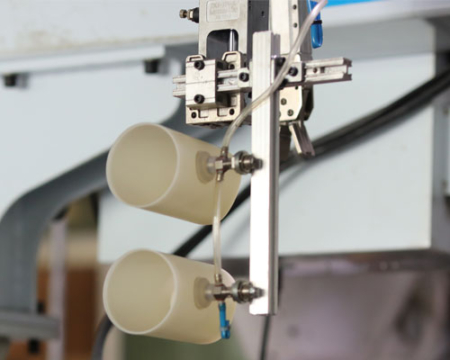

射出成形は、選択した熱可塑性樹脂の生ペレットを機械上部のホッパーに供給することから始まります。次に、これらのペレットは、スクリューの回転とともにホッパーからバレルに徐々に移動します。その結果、熱可塑性プラスチックは、スクリューの回転とバレルからの熱で連続的に溶融します。

したがって、プラスチックの効率的な射出と最終部品の精度を保証するために、プロセスのこの部分で適切な温度を適切に制御および維持することが非常に重要です。

ゲート(樹脂の射出制御)が閉じ、溶融した樹脂がバレル先端に到達するとスクリューが後退し、樹脂の量を設定してスクリュー内の圧力を集めて射出準備を行います。同時に、金型の 2 つの部分が閉じられ、いわゆる型締圧力である高圧下で保持されます。

成形品が正確に形成され、このプロセス中に金型からプラスチックが漏れないようにするために、射出圧力と型締め圧力のバランスを取る必要があります。ツールとスクリューが適切な圧力に達すると、ゲートが開き、スクリューが前進し、溶融プラスチックが金型に射出されます。

保持時間とは、金型に射出された後、圧力下で保持される設定時間のことです。このフェーズの長さは、熱可塑性樹脂の種類と部品の複雑さによって決まり、ミリ秒から数分の範囲です。また、プラスチックがツールを正しく梱包し、正しく形成されていることを保証する重要な要素の 1 つです。

同様に、冷却時間も数秒から数分までさまざまです。これは、スクリューが引き戻されて圧力が解放され、成形品が金型内で冷却されるまでの保持時間の後に発生します。これは、部品が排出されて生産ラインで完成する前に、部品の成形に影響を与えます。

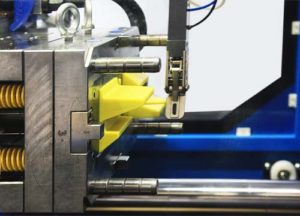

冷却され固化した後、成形品はピンまたはプレートによって突き出され、金型を壊さずに金型から取り外すのに役立ちます。場合によっては、成形部品を梱包して配送する準備が整う前に、染色または余分なプラスチックの除去 (拍車と呼ばれる) や研磨などの二次加工が必要になることがあります。

プラスチック射出成形の利点

1. 効率

プラスチック射出成形は、大量注文に迅速に対応するための非常に効率的なプロセスです。

3. 細かさ

溶融した材料は、固化する前に高圧下で金型のすべての隙間に到達できるため、エンジニアは洗練された要素と複雑な幾何学的構造を設計に組み込むことができます。

5. 大量生産

射出成形は、250 個の少量生産から 1,000,000 個を超える大量生産まで理想的です。さらに、射出成形にスチール金型を使用すると、何百万もの同一部品の大量生産をスピードアップできます。

2. 高耐久性

成形部品の引張強度は、液状樹脂にフィラーを添加することによって向上させることができます。

4. 経費節約

この技術により効率的かつ生産性の高い生産が実現され、部品単位での低コスト生産が可能となります。コスト効率が高く、容易に入手できるアルミニウムなどの射出成形ツールの材料を選択することによって、コストをさらに下げることもできます。

6. 滑らかな仕上げ

成形された部品は、金型から取り外したときにさらに処理する必要のないきれいな仕上がりで、パッケージ化および配送の準備ができています。

プラスチック部品製造の射出成形オプション

プラスチック射出成形

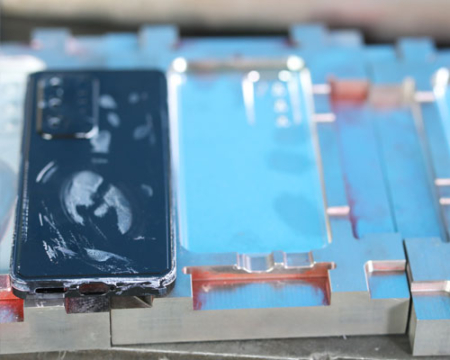

Runsom Precision はプラスチック射出成形製造において 10 年以上の経験があり、当社のエンジニアは 3D 設計ファイルを最高速度で高品質の金型に変換できます。当社の製造サービスには、設計から製造までの工具金型、アルミニウムおよび鋼製工具、オーバーモールディング、インサート成形、プラスチックブロー金型が含まれます。耐久性と射出性に優れた各種鋼材やアルミ材を使用して金型を製作しております。金型の構造は部品設計によって決まります。

Runsom Precision はプラスチック射出成形製造において 10 年以上の経験があり、当社のエンジニアは 3D 設計ファイルを最高速度で高品質の金型に変換できます。当社の製造サービスには、設計から製造までの工具金型、アルミニウムおよび鋼製工具、オーバーモールディング、インサート成形、プラスチックブロー金型が含まれます。耐久性と射出性に優れた各種鋼材やアルミ材を使用して金型を製作しております。金型の構造は部品設計によって決まります。

少量生産およびバッチ生産向けのプラスチック射出成形を提供できます。当社の射出成形能力は、型締力 50 ~ 1000 トンの範囲であり、マイクロ パーツ、0.0003 m の薄肉パーツ、さまざまな大型パーツなど、あらゆる種類のプラスチック パーツを製造できます。

インサート成形

Rusnom は、お客様の設計にインサート成形サービスを提供できます。金属、セラミック、またはプラスチック片を溶融熱可塑性樹脂に挿入して、意図した要件に従って堅牢で機能的な部品を形成します。当社の CNC 機械加工サービスでは、精密にカスタマイズされた金属、セラミック、およびプラスチックのインサートを作成して、成形部品を統合することができます。インサート成形は、成形後に取り付けるよりも費用対効果の高い方法です。

Rusnom は、お客様の設計にインサート成形サービスを提供できます。金属、セラミック、またはプラスチック片を溶融熱可塑性樹脂に挿入して、意図した要件に従って堅牢で機能的な部品を形成します。当社の CNC 機械加工サービスでは、精密にカスタマイズされた金属、セラミック、およびプラスチックのインサートを作成して、成形部品を統合することができます。インサート成形は、成形後に取り付けるよりも費用対効果の高い方法です。

また、成形時にインサート部品を一体化することにより、インサート成形部品は、成形後のステーキングピースに比べて堅牢です。インサートピースは、成形プロセスでの高温と高圧に耐えなければならないことに注意してください。

オーバーモールド

当社のオーバー モールディング サービスでは、成形部品の製造において複数材料の射出成形が可能です。オーバーモールドにより、熱可塑性エラストマーを硬質プラスチック上に成形できます。 オーバーモールディングは次の場合に役立ちます マルチマテリアル部品の製造 ユニークな特性を持つ。 基本的に、以前の射出成形部品 (基板) は、異なる材料の新しい層 (オーバーモールド) によって形成されます。

当社のオーバー モールディング サービスでは、成形部品の製造において複数材料の射出成形が可能です。オーバーモールドにより、熱可塑性エラストマーを硬質プラスチック上に成形できます。 オーバーモールディングは次の場合に役立ちます マルチマテリアル部品の製造 ユニークな特性を持つ。 基本的に、以前の射出成形部品 (基板) は、異なる材料の新しい層 (オーバーモールド) によって形成されます。

オーバーモールドは、単一材料の射出成形ほど簡単ではありません。 2 つの材料の化学的および熱的適合性を考慮する必要があります。基材材料は、オーバーモールディング材料の射出プロセスで溶融して変形するのを避けるために、オーバーモールディング材料よりも高い溶融温度を持つ必要があります。

ほぼすべての熱可塑性プラスチックは、プラスチック射出成形の製造に使用できます。ランサム・プレシジョンが提供するのは、 柔軟なプラスチックと硬いプラスチックの種類。利用可能なカスタム樹脂マッチングは次のとおりです。

エンジニアリング プラスチックは、優れた衝撃強度、剛性、耐熱性、耐薬品性、寸法性、色安定性など、求められるさまざまな特性を提供します。強度、延性、および耐熱性の組み合わせにより、硬質プラスチックはさまざまな工業用射出成形用途に適しています。

サブタイプ:

| ABS | PEI | ナイロン6/6 |

| アセタールPOM | 人民解放軍 | PBT |

| アクリル | ポリカーボネート | PC-PBT |

| HDPE | ポリプロピレン | PEEK |

| PPS | PVC |

プラスチック射出成形の表面仕上げ

パッド印刷では、常にロゴや会社名などの画像を最終部品に追加できます。

顧客が提供する部品サンプルや Pantone の色番号に関係なく、Runsom が作成した塗装色は 100% でお客様の要件に一致します。

レーザー仕上げは、会社または製品情報の金型または最終部品に適用できます。

加熱ステーキングは、完全なデザイン チャートを使用してねじ込みインサートに使用できます。

業界標準のテクスチャーを成形製造プロセスに適用し、モールドテックと同等の仕上がりを得ることができます。

Runsom は、射出成形部品の組み立てとラベル付けにも精通しています。このような要求がある場合は、Runsom に連絡することをお勧めします。

非常に高い精度でのプラスチック射出成形の利点

高精度

プラスチック射出成形用の当社の高度な CNC および EDM マシンによって製造された金型は、非常に正確で正確であり、小さくて複雑な詳細を備えた大量の生産部品を製造します。

最小注文数量なし

少量の部品で迅速に市場をテストする必要がある場合でも、100 万個のユニットの大量生産成形を作成したい場合でも、私たちはすべて受け入れ、設計を実現してビジネスを拡大するのに役立ちます。

無塵設備

射出成形の生産環境は、成形のパフォーマンスをさらに保証するために、ほこりと温度が制御されています。

さまざまな二次操作

お客様により多くの柔軟性と選択肢を提供するために、設計とプロトタイピングから最終生産、アフターサービスまでのワンストップサービスを提供できます。

十分な材料オプション

金型製作とプラスチック射出成形の両方に多数の原材料があります。また、金型を作成するための優れた特性を備えた、費用対効果が高く手頃な価格の材料をいつでも選択できます。

全体的な技術サポート

当社の技術チームは、ご不明な点がある場合、または CNC 機械加工とプラスチック射出成形の専門家に相談したい場合に限り、お客様のニーズに合わせて専門的なサポートを提供します。

得る カスタム射出成形の見積もり 今日はオンラインでデザイン分析を行います。

プラスチック射出成形の応用

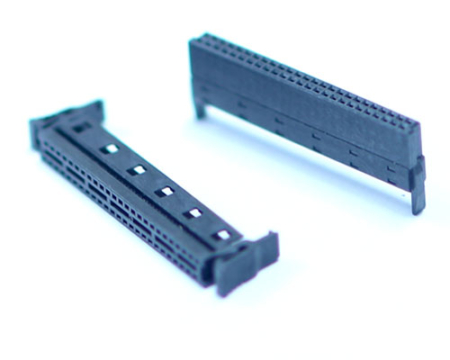

射出成形は、さまざまなサイズ、複雑な形状、さまざまな用途のさまざまなプラスチック部品を製造するために広く使用されています。また、医療機器や機械部品にも使用されています。

最も一般的な製品であるプラスチック ケースは、家庭用電化製品、家電製品、電動工具、および自動車のダッシュボードで広く使用されています。その他には、コンピューター コンポーネント、コンテナー、ボトル キャップ、車の内装、レンズ、ブラケット、ファスナー、上部と下部のカバー、おもちゃなどがあります。

- 生産部品

- ブリッジツーリング

- 急速な試作

- パイロットラン

- 機能テスト

射出成形設計のヒント

プロのデザインガイドライン Runsom Precision のエンジニアリング チームによって提供されるものは次のとおりです。

反りや沈み込みを避けるために、最小で一定の肉厚が考慮されます。

滑らかな面取りまたはフィレットを使用して、3 倍の肉厚差の移行を行うことができます。

内部エッジと外部エッジに大きな半径のフィレットを追加します。

すべての垂直壁の設計にドラフトを追加し、引きずりを避け、部品を簡単に取り出せるようにします。

射出成形に関するよくある質問

プラスチック射出成形は、プラスチック ペレット (熱硬化性/熱可塑性ポリマー) を溶融するプロセスです。そして、これらのペレットが十分な延性を持つようになると、圧力下で金型キャビティに射出され、充填されて固化されて最終製品が製造されます。

成形機は、プラスチックが液体になるまで加熱します。次に、射出成形機のノズルが溶融プラスチックを金型に射出します (射出圧力)。金型のキャビティは、プラスチックの液体で満たされています。これはその後冷却され、固体製品を形成します。

効果が認められている6種類のプラスチック成形。彼らです:

- 圧縮成形

- ブロー成形

- 押出成形

- 射出成形

- 回転成形

- ブロー成形

射出成形は、消費財、エネルギー、エレクトロニクス、航空宇宙、医療機器、ロボット工学、玩具、自動車など、さまざまな業界で人気があります。

射出成形では、ほとんどすべての種類のプラスチックを使用でき、生のプラスチックも組み合わせることができます。この信じられないほどの汎用性により、この技術は世界で最も要求の厳しい業界のいくつかに最適であり、適しています。このページでは、当社の射出成形サービスで利用可能な材料と仕上げの選択をご覧いただけます。

プラスチック射出成形のコストは、注文のサイズ、部品の複雑さ、およびその他の要因によって異なります。射出成形は初期費用は高くなりますが、長い目で見れば安いので、大量生産に最適です。

即時価格をリクエストする プラスチック射出成形プロジェクトに今すぐ!

この熱可塑性射出成形材料は、食品が化学物質と混ざるのを効果的に防ぐことができるため、通常、食品の保管および包装業界で使用されています。ポリプロピレン(PP)は熱湯洗いしても劣化せず、耐薬品性・耐湿性に優れています。

柔軟なプラスチックは、弾性を必要とする用途の射出成形にも広く使用されています。高速硬化材料は、ほんの数例を挙げると、製造、軍事、および芸術部門で使用されています。

柔軟なプラスチックは、弾性を必要とする用途の射出成形にも広く使用されています。高速硬化材料は、ほんの数例を挙げると、製造、軍事、および芸術部門で使用されています。 ゴム プラスチックは、容易に溶融状態にして金型に流し込むことができるため、射出成形に適しています。固化すると、金型から離型剤を取り除く必要がありません。ラバー プラスチックは、優れた柔軟性とポストキュア プロセスの高温に対する優れた耐性、およびコスト効率を示します。

ゴム プラスチックは、容易に溶融状態にして金型に流し込むことができるため、射出成形に適しています。固化すると、金型から離型剤を取り除く必要がありません。ラバー プラスチックは、優れた柔軟性とポストキュア プロセスの高温に対する優れた耐性、およびコスト効率を示します。