新しい製造方法を使用するかどうかを決定する前に、技術の基礎をしっかりと理解することが基本です。つまり、それが何であるか、どのように動作するか、そしてそれが提供するさまざまな利点を理解する必要があります.この記事では、板金加工の基礎について説明します。さまざまな分野で多くの用途があるこの金属製造方法に光を当てます。

板金加工とは?

板金加工とは、平らな金属板から物体や構造物を製造することを意味します。多くの場合、複数の板金からさまざまなコンポーネントや部品を作成することが、板金の処理に使用されるプロセスの最終目標です。このため、この金属成形手順を特別な製造プロセスとしてではなく、成形のためのさまざまな技術の集合として考えることが有益です。

これらのプロセスは、多くの場合、協力して必要なコンポーネントを正常に生成します。切る、曲げる、打ち抜く、打ち抜く、溶接する、仕上げるという基本的な工程です。 板金製品の製造.しばらくすると、これらの各方法の詳細について説明します。

板金によるものづくりは、さまざまな種類の金属に適用することができます。からなるコンポーネント アルミニウム、 鋼 & ステンレス鋼、銅、および 真鍮 当社の工場で製造された板金製品のほんの一部です。製造プロセスが普及しているため、板金で製造された製品に触れずに一日を過ごすことはまずありません。これらのものはほとんどどこにでもあります。それらは、大型の家庭用電化製品や、ブラケットやケーシングなどのより微細なコンポーネントの形を取ることができます。

板金設計プロセスのステップバイステップ ガイド

個人が板金製造の基本的な手順を理解していないことはよくあることです。重要な情報が不足している場合、現実に基づいたプロジェクトのニーズと期待を策定するのは困難な場合があります。板金の処理方法には、一連の段階が必要になる場合があり、各段階では、さまざまな専門家や特殊な機器の参加が必要になります。

次の手順は、金属加工の設計プロセス全体を構成します。

コンセプト

ラピッド プロトタイプのすべてのステップはコンセプトから始まり、板金設計も例外ではありません。デザイナーとして達成したいことについての基本的なアイデアから始まります。プロジェクトの現実的な基準を確立するために、これらのアイデアを予備的なアウトラインに書き留めることができます。また、必要な板金コンポーネントの 3 次元モデルを作成する必要がある場合もあります。モデルには多くの場合、肉厚、曲げ曲率、穴の向き、曲げ許容値などの仕様が含まれます。

設計図面の作成

3D モデルが完成したら、製造プロセスの次のステップは、必要な図面を作成することです。設計図の作成は、エンジニアが作業を開始する前に完了する必要があります。これらの青写真を使用して、最初の図面を作成するために必要な板金の要件が決定されます。

機械工場は、提供された図面に基づいて作業を行います。図面には通常、材料の選択や表面仕上げなど、製造に必要なすべての詳細が含まれています。

製造能力の分析

関連する計算に加えて、図面がクロスチェックされ、前提条件と基準に準拠しているかどうかが検証されます。 DFM アプローチに従うことで、設計の改良と部品点数の削減に集中することができます。この種の分析は、さまざまなアプリケーションで使用するコンポーネントを標準化することをお勧めします。

エンジニアは、簡単に構築できるほどシンプルな設計を作成する方法についても理解を深めることができます。製造可能性の調査が完了すると、応力、ひずみレベル、および負荷の制約を詳細に計算して最終的な工場設計が完成します。板金加工の手順は、そこで入手できる情報に基づいて決定されます。

プロトタイプの開発

板金設計モデルを作成した後、エンジニアはコンポーネントの形状の完全性を維持するためにいくつかの操作を行います。切断、曲げ、スタンピング、打ち抜き、および溶接はすべて、これらのプロセスの例です。また、新たに製作した試作品に表面処理を施すことで、美的価値を高めることもできます。これらの各段階を順番に完了することが不可欠です。プロセスのステップを急いで実行するか、それらのいずれかを省略したとします。その場合、完成品の品質と一貫性が損なわれる可能性があります。

試作品の評価

プロトタイプの開発に続いて、顧客はそれを評価して、ニーズを満たしていることを確認します。テストでは、現実的な設定でそのようなコンポーネントを使用することも必要になる可能性があります。さらに、製品に関するユーザーの意見がレビュー プロセスに含まれる場合があります。

大規模な生産

プロトタイプが本格的な製造に入るには、まず一連のテストを経て、特定の仕様を満たす必要があります。

板金加工技術

板金を使用して複数のコンポーネントを形成するプロセスを完全に理解するには、利用可能なさまざまな板金加工技術を理解することが重要です。板金の処理手順では、2 次元の金属板を 3 次元の機能部品に変換します。次のリストには、板金を処理するための最も一般的な手法が含まれています。

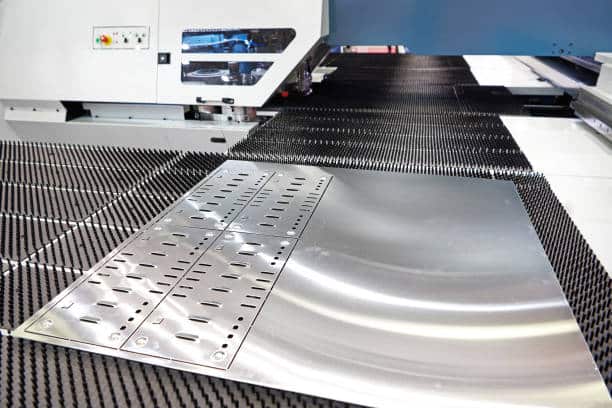

切断

切断は、板金製造の初期段階として行われることがよくあります。この活動の名前からもわかるように、金属板の切断もこのプロセスに含まれます。つまり、製造工程は長方形の金属板から始まります。その後、クライアントから提供されたコンポーネントの設計に従って、材料をサイズにカットします。板金の切断は、いくつかの異なる方法で行うことができます。

説明によると、せん断は金属板を切断するための便利なツールです。これは、せん断力を利用して切断するためです。シャーリング、パンチング、およびブランキングは、この切断を実行するための 3 つの異なるアプローチです。一方、ファブリケーターは、ハサミを必要とせずにカットすることもできます。正確な切断と短いリードタイムが必要な産業プロジェクトに関しては、これが最適な方法です。

スタンピング

スタンピングは、プレス操作を使用して平らな金属ブランクをさまざまな形状に変形させる冷間成形プロセスです。この手順では、工具と金型を使用する必要があり、どちらも衝撃を受けると、せん断圧力が加えられて金属の形状が変化します。

板金加工の分野では、スタンピングはより一般的な表現です。曲げ加工、打ち抜き加工、エンボス加工などの加工を行います。フランジ加工もその一部であり、フランジを作るように金属のシートをスワイプする必要があります。

曲げ

板金の曲げ加工は、製造工程のもう 1 つの重要な段階です。その名の通り、板金を曲げる加工です。板金は、プレス ブレーキ、圧延装置、その他の機械など、さまざまな機械やツールを使用する金属加工業者によって曲げられます。 U ベンドや V ベンドなどの標準的な形状は、使用する機器のセットによって形成されます。

曲げ加工は、経験の浅い人には簡単に見えても、高度な専門知識を持ったメーカーが必要なやや難しい手順です。曲げた金属が元の平らな形に戻ろうとする「スプリングバック」と呼ばれる現象が主な原因です。オペレーターが板金製造でこの問題を解決するには、コンポーネントを過度に曲げて、スプリング バック角度が必要な角度に一致するようにする必要があります。

パンチング

パンチングは、金属のシートに穴をあけるために使用される方法です。このアプローチでは、パンチとダイの組み合わせ (硬質金属製) を使用します。材料はせん断力を使用して、金属シートに穴を開けます。その後、穴から発生した廃材を金型で回収します。金属シートにくぼみを作ることはまた、打ち抜きによって達成されてもよい。

溶接

板金製造の最後のステップの 1 つは、溶接プロセスです。多くの金属を融合させて1つのユニットにする基本的な機能が「板金溶接」です。棒溶接、TIG 溶接、および MIG 溶接は、実行できる多くの種類の溶接の一部です。

それらの方法は互いに異なっていますが、3 つすべてが、コンポーネントのエッジを加熱してフィラーを追加することにより、金属片を接合することを意図しています。要素間に冶金学的接続を作成し、要素をより確実に融合させます。溶接は、製品が 1 つではなく 2 つ以上の個々の部品で構成されている場合にのみ必要です。

板金加工材料の選択

板金工学では、さまざまな種類のさまざまな種類の材料を使用します。可能な限り最高の品質を保証するために、製品に最も適した決定を選択することが不可欠です。

あなたの決定は、あなたが望む結果と、全体としての一般的な期待に基づいている必要があります.以下は、製造に使用される板金材料の例です。

- ステンレス鋼: 利用可能なステンレス鋼の種類に関して、いくつかの異なるオプションがあります。それらはオーステナイト系ステンレス鋼にすることができます。これらは、かなりの量のニッケルとクロムを含む非磁性金属です。耐腐食性と展性に優れているため、広く使用されています。一方、フェライト系ステンレス鋼は磁性を持っています。それらは、構造的なサポートを必要としない、または美的である状況でうまく機能します。

- 熱間圧延鋼: 華氏 1700 度を超える温度で数回の圧延操作を経て作成された鋼は、熱間圧延鋼と呼ばれます。可鍛性があるため、この種の鋼は容易にかなりの塊に成形できます。

- 冷間圧延鋼: 冷間圧延された鋼は熱間圧延された鋼であり、さらに加工が施されています。それらはより高い耐性を持ち、全体的によりスムーズなエクスペリエンスを提供します.

- プレメッキ鋼: この種の材料は、亜鉛メッキ シート メタルとも呼ばれ、その名前で呼ばれます。それらは、製造時に適用されるコーティングによって錆から保護されています。柔軟性が高いため、板金の労働集約的でない処理技術も容易になります。

- アルミニウム: プロダクションの設定でよく使用されるもう 1 つの素材です。それは、そのサイズの何かに対して優れた強度対重量比を持っています.さらに、さまざまなアプリケーションの前提条件を満たせるように、さまざまな特性を備えています。

- 銅と 真鍮: 真鍮は亜鉛の含有量が少ないため、真鍮での作業がより簡単になります。銅金属には本来、腐食に対する保護バリアとして機能する酸化物層があります。視覚的に快適な外観のため、両方の材料は建築用アイテムに使用するのに適しています。

板金加工に適した表面仕上げの選択

表面仕上げは、特注の金属シートを製造するプロセスにおける追加の重要なステップです。金属の表面処理は、審美的にも現実的にも利点があります。

板金には、次のようなさまざまな表面処理が適用されている場合があります。

- サンドブラスト: この技術には、高速の発射体を使用して板金に砂やその他の研磨剤を吹き付けて滑らかにすることが含まれます。そのため、板金につや消しの質感を与え、コーティングの準備をします。

- バフ研磨:この技法は、布のホイールを使用して表層をバフ研磨することを含み、最終的に金属に光沢のある外観をもたらします。

- パウダーコーティング:金属部品の表面に粉状の塗料を直接吹き付ける工程です。その後、オーブンで焼き付けることにより、エレメントに耐摩耗性のコーティングを施します。

- アルマイト: コンポーネントをアルマイト処理することにより、優れた防錆性能が得られます。さらに、表面の硬度と耐久性の両方を強化します。

- 化学フィルム: 高い導電性と耐腐食性で知られるコーティングの種類です。このコーティング手順の結果、金色の光沢のある表面が得られ、塗料の下地として最適です。

板金加工における設計の意味

シート メタル コンポーネントをモデリングする場合、考慮すべき最も重要な設計特性のいくつかを以下に示します。

- 壁の厚さ: ジオメトリ全体で均一な厚さを維持することが最も重要です。複数の壁厚を持つ形状を製造するには、さまざまな厚さの板金を使用する必要があります。その結果、ピースの位置合わせと方向付けは、誤った結果をもたらしたり、より多くの時間を必要とする場合があります。

- 曲げ半径: 板金の内側曲げ半径は、材料の厚さと同等の最小値に維持する必要があります。このため、最終的なコンポーネントの歪みや不平等が発生する可能性が低くなります。要素の費用対効果と適切な位置合わせは、セクション全体で均一な曲げ半径を維持することによって保証されます。

- 曲げ許容値と控除: 曲げ許容値は、フラットなデザインを作成するために、ピースの実際の長さに追加する必要がある材料の量です。控除は曲げ許容値の反対です。 「曲げ控除」という用語は、平らな設計を実現するためにフランジの長さから差し引かなければならない材料の量を指します。

- Kファクター: 中立軸に対する材料の厚さの比率は、K ファクターと呼ばれます。 K 係数は、板金プロセスで使用されます。この数は、使用されている素材のさまざまな物理的特徴とその厚さによって異なります。

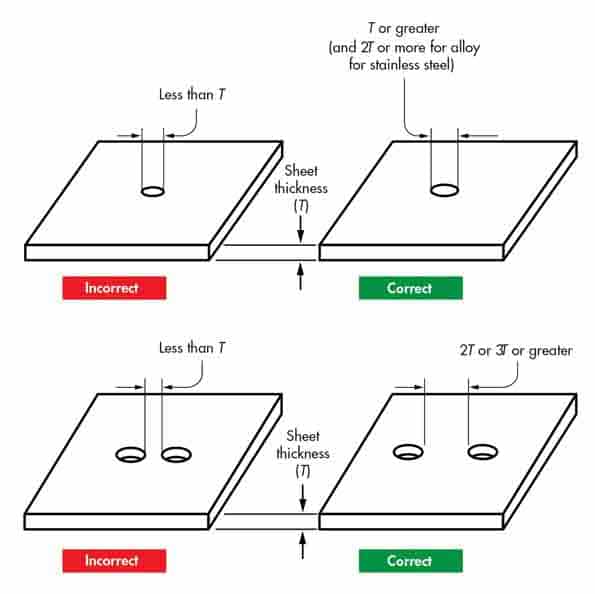

- 穴とスロットの向き: これらの要素はどちらも、それ自体が非常に重要です。穴やスロットの直径は、板金の厚さと同じにすることをお勧めします。さらに、穴の間には適切なマージンが必要です。素材の端に近づきすぎるような配置は避けてください。

ヘム、ノッチ、タブ、スパイラル、フィレット、カウンターシンクは、考慮すべきその他の結果として生じる影響の一部です。

板金加工のための DFM のヒント

コンポーネントをより効率的かつ効果的に作成するには、板金加工に役立つ設計のアイデアを知ることが不可欠です。

板金で設計する場合、穴のサイズ、位置合わせ、および位置を正確に記述することが不可欠です。穴のサイズが板金の厚さよりも小さい場合、バニシング プロセスに時間がかかり、パンチの負荷が高くなり、バリが過剰になる可能性があります。このため、穴の直径は板金の厚さよりも大きくする必要があります。

さらに、穴と穴の間のスペースは、シート メタルの厚さの少なくとも 2 倍にする必要があります。穴をエッジの近くに配置する必要がある場合、その穴と境界線の間の距離はシートの厚さに等しくなければなりません。

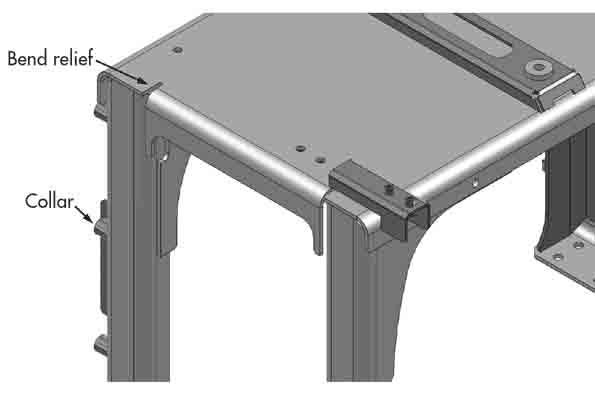

板金部品は、穴の開いた場所の周りにカラーとベンドリリーフを使用して強化することができます。タブやラグを含む部品の破損を防ぐには、粒子構造も考慮する必要があります。ラグは、木目と平行な方向に走ってはいけません。その結果、表面が割れる可能性があります。代わりに、粒子の方向に対して垂直に、またはその方向に 45 度未満の角度で配置する必要があります。

パンチが急速に磨耗するのを防ぐために、パンチとダイの間のクリアランスを比較的広く保つ必要があります。さらに、曲げにビードを追加し、コーナーに面取りを追加すると、材料がより硬くなります。この方法で、スプリングバック効果の影響を軽減できます。フレア ホールをコイニングする間、シート メタル オブジェクトは、それ以上の作業を行わなくても、その平坦性と強度を維持できます。

板金加工

板金から何かを作ることは、科学と芸術の両方の側面を兼ね備えています。関連する微妙な点や方法は多岐にわたるため、すべての仕事において資格のある金属加工業者と協力することが不可欠です。板金設計の基本的な知識があるので、残りの作業は専門の会社に外注する必要があります。

Runsom でのカスタム板金加工サービス

ランサム は、板金技術を採用して、迅速なプロトタイプと少量から大量生産の両方で、標準ゲージの金属を曲げ、打ち抜き、切断します。他の従来の板金ショップと私たちを際立たせているのは、私たちの信じられないほどの能力と熟練です。 板金製造 お客様のニーズに合った幅広い材料の選択と仕上げを組み合わせた、最終用途で耐久性のある金属部品またはコンポーネント。

試作品から組み立て、仕上げオプションまで、 ランサム は常に注文の追跡を可能にし、モデルの設計、オンラインでのユーザー エクスペリエンス、および各生産段階に関するすべての詳細と問題に集中します。

用途に合わせて特注の板金をご指定になりたい場合は、 お問い合わせ または単にあなたの 板金お見積り.

あなたが興味を持っているかもしれない他の記事: