表面粗さチャートと、それが製品の性能と寿命に与える重要性を理解することが不可欠です。粗すぎると過度の摩擦が発生し、最終的に材料に損傷を与える破損や腐食につながる可能性があります。一方で、接着に必要なレベルの粗さがあります。そのため、表面仕上げを決して思い込みに任せないことが重要です。製品にとって表面仕上げが重要であると思われる場合は、このガイドが役に立ちます。

表面仕上げとは?

表面仕上げは、製造されたオブジェクトの表面の質感、形状、およびその他の特性を表す用語です。表面の粗さを表すためによく使用され、通常はプロフィロメーターで測定されます。また、機械加工、研磨、研磨など、表面がどのように処理されたかを指す場合もあります。オブジェクトの表面仕上げは、視覚的な魅力だけでなく、摩擦、摩耗、および熱伝達に関するパフォーマンスにも影響します。ある種の表面仕上げは他のものよりも達成しやすいため、オブジェクトの製造可能性にも関連しています。

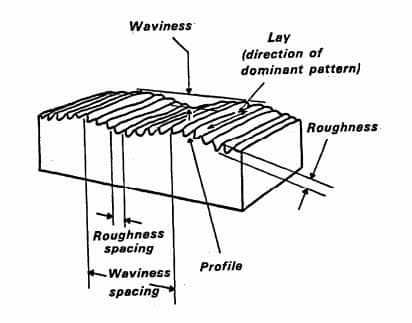

表面仕上げは、重要な部品やコンポーネントの性能に影響を与える可能性があるため、生産プロセスの重要な部分です。これは、部品の表面の完全なテクスチャを簡単に表したもので、次の 3 つの特性によって定義されます。

- 横たわっている

- うねり

- 表面粗さ

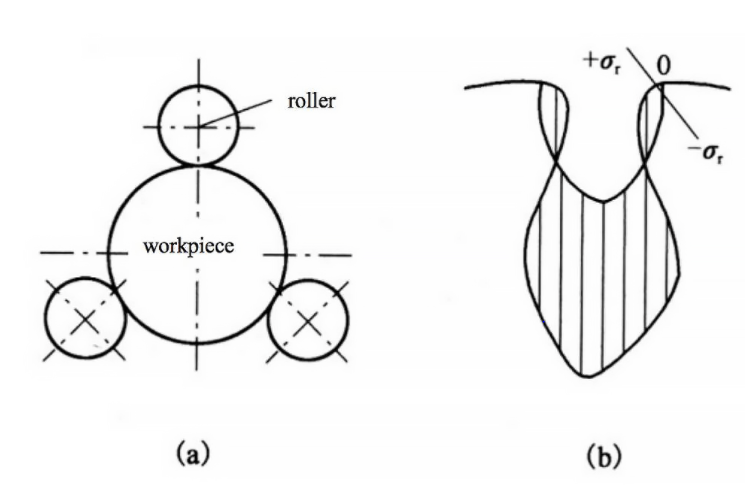

横たわっている 支配的な表面パターンとパターンが取る方向を示します。パーツの製造方法に応じて、レイ パターンはクロスハッチ、円形、垂直、水平、または垂直になります。

うねり 表面粗さの長さよりも大きなピッチを持つ反った表面を指します。表面粗さよりも長い間隔で周期的に発生する凹凸を表します。これは通常、冷却および加熱操作による変形、びびり、または反りの結果としての加工欠陥によって引き起こされます。

表面粗さ 部品表面の間隔の不規則性を測定するために使用されます。表面粗さの値が低いほど、表面の凹凸が少なくなります。そのため、機械工やエンジニアが「表面仕上げ」について話すとき、多くの場合、表面粗さを意味します。

詳細: 表面仕上げガイド

エンジニアリング プロセスで表面仕上げが重要な理由

表面粗さは、製品が周囲とどのように相互作用するかを決定する際の重要な要素です。製品の仕上げはその性能に影響を与える可能性があり、粗さのレベルはその有効性に影響を与える可能性があります.

このため、エンジニアとメーカーは表面仕上げを追跡する必要があります。これにより、一貫したプロセスと信頼性の高い製品を作成できます。さらに、表面測定は製造の管理を維持するのに役立ち、これは表面工学において非常に役立ちます。

表面仕上げが異なれば、効果も異なります。目的のタイプの仕上げを達成する最も簡単な方法は、それを表面仕上げ基準と比較することです。表面仕上げは、次のようなさまざまな点で有益です。

- 耐食性と耐薬品性を提供

- ビジュアルアピールの向上

- コーティングおよび塗料の接着の補助

- 表面欠陥の低減

- 導電率の向上

- 摩耗に対する強度を高め、摩擦を最小限に抑えます

詳細: CNC加工の表面仕上げ

表面粗さの測定方法

前述のように、サーフェスには、レイ、うねり、粗さの 3 つの基本的な特性があります。したがって、さまざまな要因が表面の形状に影響を与えます。このように、表面粗さの測定方法には、直接測定法、非接触法、比較法、インプロセス法など、いくつかの方法があります。

直接測定法 スタイラスを使用して表面に垂直に描画し、登録されたプロファイルを使用して粗さパラメーターを決定します。

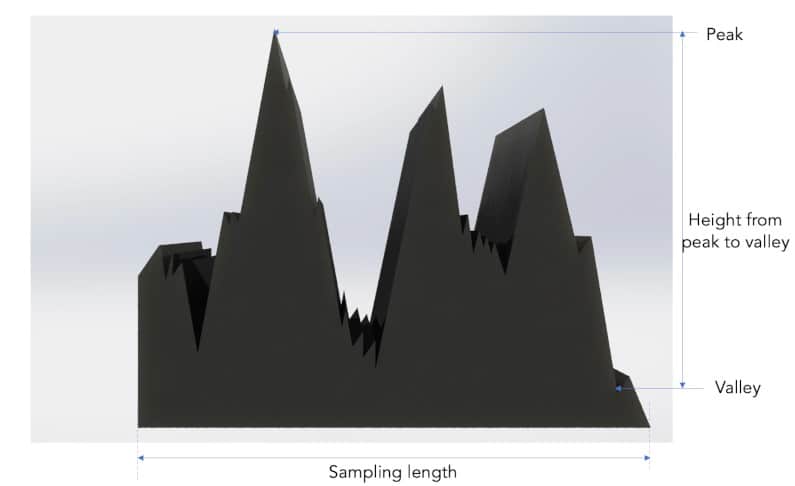

下の写真は、典型的な表面凹凸のある機械加工部品の断面を示しています。この部品の表面粗さの計算は、その長さに沿った粗さのピークの高さです。

いくつかの種類があります 品質管理 表面粗さを計算するために使用される装置ですが、表面粗さ計は通常、一流の機械工場で使用されます。表面粗さ計は、レイパターンに垂直な方向に一定の速度でターゲット表面を横切るスタイラス (または高解像度プローブ) を備えています。メーターは電気信号を取得 (および増幅) し、特別な電気システムを介してより大きな垂直倍率を生成します。

非接触方式 白色光や共焦点などの光学機器など、スタイラスの代わりに光や音を使用します。

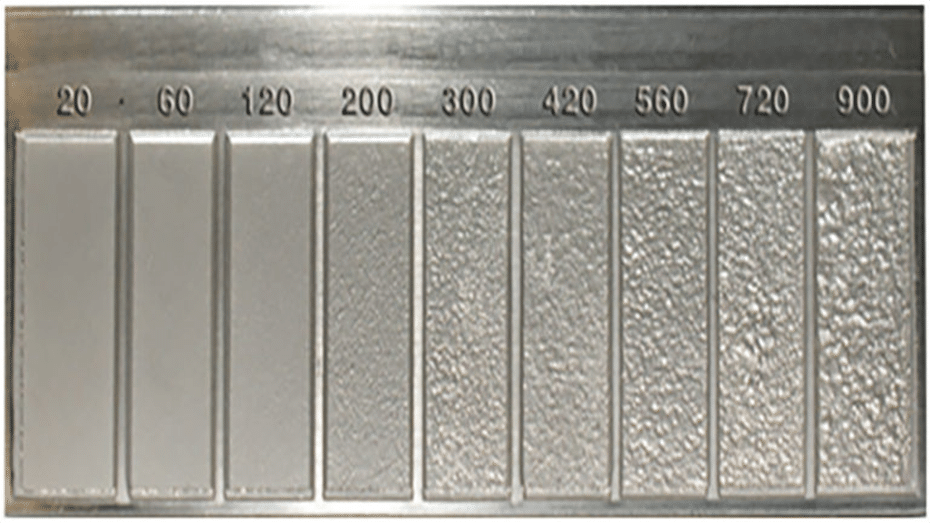

比較手法機器またはプロセスによって生成された表面粗さのサンプルを使用し、それらを既知の粗さパラメータの表面と比較することを含みます。

インプロセス技術インダクタンスなどの磁性材料を用いて表面粗さを評価します。

表面粗さの測定方法

表面粗さの測定は、プロファイリング、面積、顕微鏡検査の 3 つの異なる手法で行うことができます。

- プロファイリング手法 高解像度プローブを使用して表面を測定します。これは、感度の点で蓄音機の針に似ています。

- エリアテクニック 表面の小さな領域を測定して、山と谷の統計的平均を提供します。エリア手法の例としては、超音波散乱、光学散乱、静電容量プローブなどがあります。

- 顕微鏡技術 コントラストを測定することにより、表面の山と谷に関する定性的な情報を提供します。

詳細: CNC加工の表面粗さパラメータ

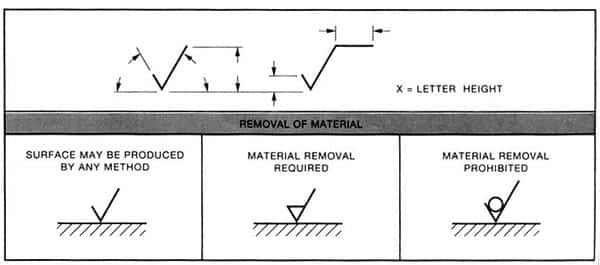

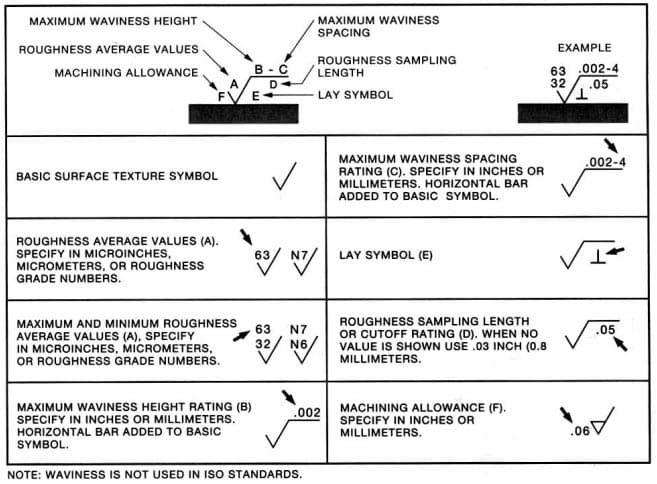

表面粗さチャートの記号と略語

Ra、Rz、Rq、Rku、Rsk など、表面仕上げのパラメータを簡単に説明するさまざまな記号や略語があります。

Ra(平均表面粗さ) 表面粗さを測る単位で、中心線平均、算術平均とも呼ばれます。粗さプロファイルと平均線の間の平均粗さです。これは、表面仕上げに一般的に使用されるパラメータです。

Rmax (山から谷までの垂直距離) バリや傷などの異常を測定するために使用され、山から谷までの垂直距離によって決定されます。 Ra 表面仕上げチャートで検出するのは容易ではありません。

Rz (プロファイルの平均最大高さ) は、ピークと谷の間の 5 つの最大差の平均であり、5 つのサンプリング長で測定されます。これは、Ra が感知しないエラーを減らすのに役立ちます。

| 略語 | 含意 |

| ラー | マイクロメートルまたはマイクロインチ単位の平均粗さ。 Ra は、プロファイルの算術平均偏差です。 |

| Rc | プロファイルの凹凸の平均高さ |

| りく | プロファイルの尖度 |

| Rmax | 最大粗さ深さ |

| Rmr | プロファイルの材料比率 |

| Rp | 最大プロファイル ピークの高さ |

| Rq | プロファイルの二乗平均偏差 |

| リスク | プロファイルの歪み |

| RT | プロファイルの最大高さ |

| Rv | 最大プロファイル 谷の深さ |

| ライ | プロファイルの最大高さ |

| Rz | プロファイルの平均最大高さ |

| RzISO | 粗さの高さ |

| RPM | 平均最大プロファイル ピーク高さ |

| 実効値 | 二乗平均平方根 |

| CLA | センターライン平均 |

| カットオフ長 | サンプルに必要な長さ |

| N | 新しい ISO (等級) スケール番号 |

表面粗さチャート

加工面粗さチャートは、メーカーが製造工程で品質を確保するための参考として使用されます。

加工面粗さチャートの確認方法はいくつかあり、製品の性能に合わせて最適なものを選択するのは大変です。ただし、表面仕上げ換算表を使用するのが最も確実です。

表面粗さ換算表 – メートル法とインペリアル法

さらに、メーカーは表面仕上げ変換チャートを使用して、製造プロセスのさまざまな粗さスケールを比較できます。

下の表は、Ra、Rz、および RMS 指標の間で表面仕上げまたは粗さを変換したものです。

どこ:

Ra = 粗さ、マイクロメートルおよびマイクロインチ単位の平均

RMS = マイクロインチ単位の二乗平均平方根

CLA = マイクロインチ単位の中心線平均

Rt = 粗さ、ミクロン単位の合計

N = 新しい ISO (等級) スケール番号

Cut-Off Length = サンプルに必要な長さ。

| Ra (マイクロメートル) | Ra (マイクロインチ) | RMS (マイクロインチ) | CLA (N) | Rt (ミクロン) | N | カットオフ長 | |

| の。 | んん | ||||||

| 0.025 | 1 | 1.1 | 1 | 0.3 | 1 | 0.003 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 2 | 0.01 | 0.25 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 3 | 0.01 | 0.25 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 4 | 0.01 | 0.25 |

| 0.4 | 16 | 17.6 | 16 | 2.0 | 5 | 0.01 | 0.25 |

| 0.8 | 32 | 32.5 | 32 | 4.0 | 6 | 0.03 | 0.8 |

| 1.6 | 63 | 64.3 | 63 | 8.0 | 7 | 0.03 | 0.8 |

| 3.2 | 125 | 137.5 | 125 | 13 | 8 | 0.1 | 2.5 |

| 6.3 | 250 | 275 | 250 | 25 | 9 | 0.1 | 2.5 |

| 12.5 | 500 | 550 | 500 | 50 | 10 | 0.1 | 2.5 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 11 | 0.3 | 8.0 |

| 50.0 | 2000 | 2200 | 2000 | 200 | 12 | 0.3 | 8.0 |

表面粗さチャートチートシート

ここでは、この表面仕上げチート シートを提供して、さまざまな表面仕上げをよりよく理解できるようにします。

| マイクロメートル定格 | マイクロインチ定格 | 原因/説明 | アプリケーション |

| 25 | 1000 | 粗い鍛造または鋸切断による低品位で粗い表面 | 特定の機械加工されていないクリアランス領域 |

| 12.5 | 500 | 重切削と粗送りによる低品位で粗い表面 | 応力要件のあるクリアランス サーフェス |

| 6.3 | 250 | この表面仕上げは、フライス加工、ドリル加工、研磨、ディスク研磨などによって引き起こされます。 | 設計許可と応力要件を備えたクリアランス サーフェス |

| 3.2 | 125 | 最も粗いタイプの表面 | 負荷、高応力、振動を受ける部品に一般的に推奨されます。 |

| 1.6 | 63 | 良好な機械仕上げ | 管理された条件下での生産 |

| 0.8 | 32 | 高品位な機械仕上げには緻密なコントロールが必要 | センタレス、円筒、または平面研削盤。または、大きな負荷や連続動作を必要としない製品 |

| 0.4 | 16 | 粗いホーニング、エメリーバフ、ラッピングによる高品位な表面 | 滑らかさが重要な役割を果たす用途に最適 |

| 0.2 | 8 | ホーニング、ラッピング、バフ研磨による高品位でキメの細かい表面仕上げ | パッキンとリングが表面の粒子を横切って滑らなければならない用途 |

| 0.1 | 4 | ホーニング、ラップ、またはバフ研磨によって生成された洗練された表面 - ゲージおよび計器作業における最高の仕上げ | 必須の設計要件がある場合にのみ使用 |

| 0.05 0.025 | 2 1 | 最高級の超仕上げ、バフ研磨、またはホーニングによって生成された最も洗練された表面仕上げ | 繊細で繊細な精密ゲージブロック |

結論

今日の製造で正確な表面粗さを取得することは、費用がかかり、困難な場合があります。製造された部品で望ましい結果を得るには、表面仕上げ操作を使用するのが最善の方法です。

目的の仕上げを実現するには、材料の表面が硬化する速度を理解することが重要です。手頃な価格で質の高いサービスをお探しなら、Runsom が最適です。当社の専門家チームは、特定の表面仕上げ要件を満たすために必要な知識を持っています。

表面仕上げプロジェクトで Runsom を使用する

Runsom では、包括的な検査レポートを提供しているため、必要な結果を確実に得ることができます。また、次のようなさまざまな仕上げプロセスも提供しています。 陽極酸化, 電気めっき, ビーズブラスト, 研磨、ブラッシングなど。

当社のサービスは一流であり、常に最高の結果が得られるようにします。製品を最大限に活用するために必要なすべてのツールをご用意しています。 お問い合わせ また 迅速な見積もりを取得する 表面仕上げプロジェクトについては、いつでもお手伝いします。

あなたが興味を持っているかもしれない他の記事: