板金部品には、製造プロセス全体でさまざまなレベルの鋭いエッジやバリがあります。これらのバリや特定の限界を超える鋭いエッジは、製品の製造、品質、ターンアラウンド輸送、外観、性能など、さまざまな側面に影響を与えます。加工/組み立ての位置付けに影響を与えることで、生産ユーザーに損害を与えることさえあります。 表面コーティングなど

製品に対する個人の要求が一貫して改善されるにつれて、制御されていないバリや鋭利な刃先の凶悪性が、ますます人々の関心を引くようになりました。

板金部品の鋭いエッジとバリの理由

鋭いエッジは、処理中に自然に発生する平面収束です。

シート打ち抜きバリとは、打ち抜きやせん断加工時に材料が弾性・塑性変形を経て入り込む仕切段階のことです。プランジングが始まると、型抜きエッジの近くにクラックが発生します。

切削量が増えると、上下のクラックが材料に拡大し続けます。刃先クリアランスが適切に設定されると、上下のクラックが重なり合い、シートは通常、破断して孤立します。刃先ギャップが思い通りに設定されていないと、上下のクラックが重ならず、パンチングバリが発生します。

レーザー切断板金部品のバリの主な原因は次のとおりです。

- レーザー切断機が工作物に作用するとき、レーザービームによって生成される高エネルギーにより、工作物の切断部分が急速に気化し、蒸発します。切断品質を確保するために、ワーク切断面のガス化後に表面に残留するスラグを補助ガスで通過させる必要があります。

- スラグが冷却された後、補助ガスが使用されないとします。その場合、切断面にバリが発生しますが、これがバリの根本原因です。同様に、加工パラメータの設定と装置の精度もバリの二次的な原因です。

- パンチング/シャーリングのプロセス要件により、パーツとツールの接点との間の増幅されたマイクロ接続がバリの大きな原因となります。

鋭いエッジとバリを制御する必要性

基本的に、板金加工中に発生する鋭いエッジとバリは、ワークピースの表面品質と製品の外観に影響を与え、安全上の問題を引き起こします。

鋭いエッジとバリを制御する方法

鋭いエッジとバリの制御は、次の 2 つのタイプに分けることができます。

最初のものは、バリの高さを許容範囲内に維持することを含め、シャープなエッジとバリ処理技術なしで考慮されます。エレベータSSの板金部品は、製品・工程設計段階で設計部門がバリの発生メカニズムや除去技術に気を配り、バリを抑えています。

もう 1 つのタイプは、パンチングとシャーリングの生産における次の方法と同様に、バリ取り技術を指します。

- パンチングとシャーリングの際に適切なツール クリアランスを決定することは、製品のバリに影響を与える重要な要素です。エッジ ギャップのサイズは、打ち抜いたりせん断したりする材料の強度と厚さに依存します。

- 打ち抜き/切断時の工具刃先の摩耗と粗さは、製品のバリに影響を与えるもう 1 つの大きな原因です。したがって、摩耗度と刃先粗さを制御します。刃先に傷や摩耗があると曲がり、側面の摩耗によりクリアランスが大きくなりバリが増えます。生産中、工具は通常、初期摩耗、通常の摩耗、異常な摩耗の 3 つの段階を経ます。異常摩耗前に別のツールを使用することは完璧です。ただし、製品精度の制約により、許容バリ高さが通常の摩耗域に達する場合があります。これで、置換と研削が実行されます。材料のバリと工作機械のせん断力を減らし、その耐用年数を延ばすために、工具の刃先を常にチェックし、維持し、磨く必要があります。

- 適切な処理ツール、機器、およびステータスを選択してください。工具の材質は、高い耐摩耗性と硬度を得るために選択する必要があります。工具刃先の硬度が高いほど、バリの高さは小さくなります。

処理装置の精度については、装置の静的および動的精度が高いほど、プレートのバリの可能性が低くなります。潤滑油は、加工材料と工具刃先の間の摩擦を減らすことができます。同時に、せん断変形による温度上昇を未然に防ぎ、加工物が工具刃先に付着するのを防ぐことができます。このように、潤滑条件が良好であれば、バリの可能性を減らすことができます。たとえば、高純度の切削補助ガスと適切な切削パラメータの選択、工作機械の静的および動的精度の変更などがあります。

パンチング/シャーリングにおける部品とツールの接触との間のマイクロ接続に関する限り、それらは可能な限り使用されないようにする必要があります。その後、手動または機械で除去する必要があります。

鋭利なエッジとバリを制御するためのその他の対策

上記のアクションを実行して鋭いエッジとバリを最小限に抑えることに加えて、鋭いエッジとバリを排除するための優先順位は、高、中、および低のリスクに分けられます。これらは、さまざまな段階の要件と、鋭いエッジやバリに関連するリスクに基づいています。

製品によっては、エレベータの板金部品を製作する際、次工程に移る前にバリ取りをしなければならないものがあります。ただし、一部の製品は製品アセンブリに直接入っています。製品は、適切な経済的観点から考慮されます。高い製品品質と生産効率、および最小限の費用を確保するために、さまざまなバリ取り手段が選択されます。

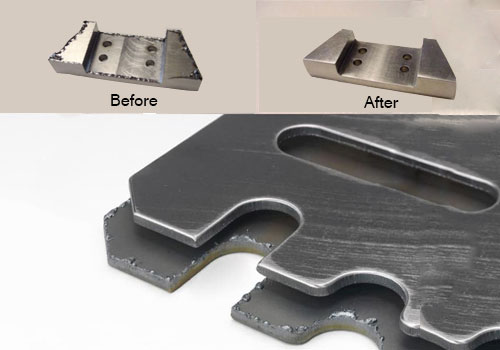

現在、板金部品の鋭いエッジやバリを除去するための技術が数多く存在します。それでも、エレベータの SS 板金部品の大部分は、機械的な戦略を実装しています。大容量および中容量の部品の場合、曲げ前に機械研磨によりシャープなエッジとバリが除去されます。また、少量の部品の場合は、手作業によるホーニングとバリ加工を利用できます。

SS板金部品の標準バリ取り技術

バリ取り機は、パンチングおよびシャーリングセンターの後に配置できます。この方法は、主に自動車のドア、ホールのドア、および自動車の壁を曲げることなく大量生産する際のバリ取りに使用されます。ブラシバリ取り機は、レーザー切断機の後に置くことができ、主にドアヘッド、フロントウォール、車の屋根などの中バッチと、レーザー切断後の曲げられていない製品のバリ取りに使用されます。

手作業によるバリ取りツールは、小さな製品バッチ (機械によるバリ取りには適していない製品) にも使用できます。

バリ取り技術の賢明な選択と決定には、現在の生産状況、作業者の技術的品質、作業性向など、多くの制限があります。適切なバリ取りプロセスは、製品品質の向上と製造コストの削減に影響します。品質を確保するという考えの下、バリ取り作業の選択には最小限の費用が不可欠です。

バリ取り技術の賢明な選択には、どのバリ取りプロセスを利用するかについて合理的な質問をすることが含まれ、工場、プロセス設備、および環境保護への投資に本質的に影響します。

エンディングノート

以上、エレベータ板金部品のシャープエッジやバリ発生の原因と対策、除去工程についてご紹介しました。通常の打ち抜き/せん断加工では、バリを完全になくすことは難しいことを覚えておいてください。しかし、ここでも、適切な条件、制御手段、除去プロセスを選択できます。生産性を高め、品質を確保するという原則に基づいてコストを抑え、バリや鋭いエッジのリスクを最小限に抑えるのに役立ちます。

板金部品のバリ取りはランサムにお任せください

豊富な知識と経験を持つメーカーを見つけて、板金部品を製造することは非常に重要です。これに関して、 Runsom精密 常にあなたの最高の選択肢になることができます。 SS板金部品の加工・バリ取りならお任せください お問い合わせ 直接、喜んでお手伝いいたします。完成した板金部品の仕上がりが最も滑らかになるように、最適なバリ取り方法を選択します。

シリーズもご用意しております CNC加工サービスから CNCフライス, CNC旋、 に 表面仕上げ 加工ニーズを満たすオプション。リクエスト 迅速な見積もり 私たちと一緒に次のプロジェクトを始めましょう。

あなたが興味を持っているかもしれない他の記事: