電気泳動塗装、または e コーティングと呼ばれる場合があるのは、特定の種類の金属のコーティングとして半透明で腐食防止層を適用するために使用される高度で洗練されたプロセスです。しかし、e コーティングと他のコーティング方法の違いは、e コーティングでは素材にエナメルのような仕上がりが得られないことです。この手法は、車両や家具など、さまざまな種類の金属オブジェクトに適用できます。ただし、宝石商の間では一般的です。その理由は、作品の金属的な輝きを保ちながら、従来とは異なる色をデザインに取り入れる可能性が広がるからです。

Eコーティングとは?

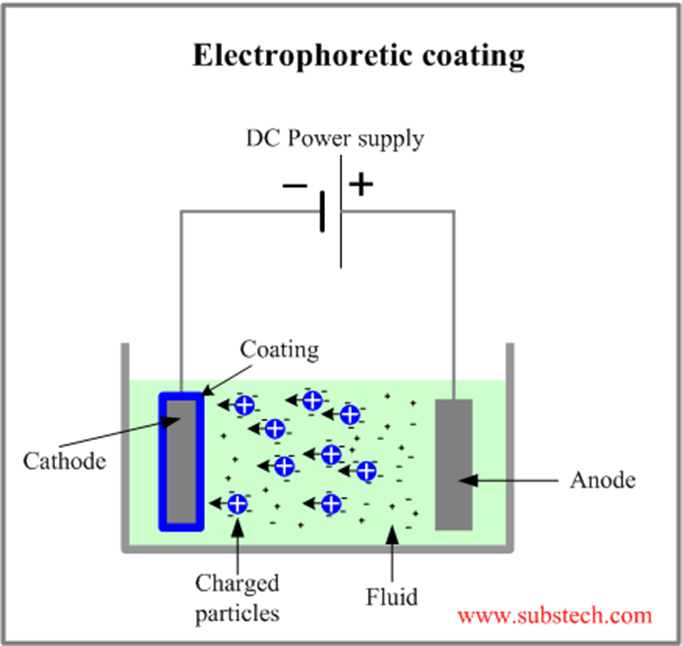

メッキと塗装を組み合わせたものが電着塗装です。金属片は、水を取り囲む塗料エマルジョンに浸されます。次に、着色用の樹脂と顔料を含む溶液に電流を流します。電流から生じる化学反応により、金属の表面に塗料が付着します。

その後、金属は溶液混合物から取り出され、特定の時間高温にさらされている間、コーティングを硬化させるために休ませられます。その後、金属を研磨して表面を滑らかに仕上げます。

電着塗装のメリット

以下のポイントは、電子コーティングが提供する無数の利点の中で、ジュエリー業界に固有の利点を説明しています。それらを見てみましょう。

電着塗装の種類

基本的に、陽極電着塗装と陰極電着塗装の 2 種類の電着塗装があります。

陽極電着塗装

陽極電着塗装システムでは、部品は陽極のままです。つまり、陽極は正に帯電し、浴中の負に帯電した塗料粒子を引き込みます。それにもかかわらず、微量の金属イオンが部品から塗膜に移動し、これらのシステムの性能特性が制限されます。したがって、このシステムでは、金属イオンがコーティングを汚染します。したがって、このプロセスは、耐腐食性と耐久性が低下するため、広く利用されていません。

陰極電着塗装

陰極電着塗装システムでは、部品は負に帯電したままで、正に帯電した塗料粒子を引き込みます。作品の負電荷の分極により、鉄が硬化塗膜に入る可能性が大幅に減少します。それとは別に、耐腐食性と寿命を向上させ、槽内の汚染を減らします。言い換えれば、陰極電着層は優れた耐腐食性を備えた強化された性能を提供します。同様に、電着塗装を行うとします。その場合、これが最善の方法と思われます。

電着塗装を始める前に考慮すべきことは?

以下は、電子コーティング技術に移行する前に考慮すべきいくつかの事項です。

金属の種類

E コーティングは有利ですが、コスチューム ジュエリーには適していません。その理由は、プロセスが材料を燃焼させる可能性があるためです。また、チタンやニオブなどの特徴のない金属は、金属に色を付着させることが依然としてかなり難しいため、電着塗装がより複雑になります。金、銀、プラチナなどの標準的な金属に使用するのに最適です。

設計コンポーネント

ガラスストーンやエナメルなどのデザインコンポーネントを含む作品には、電子コーティングプロセス中に廃棄される可能性があるため、電子コーティングプロセスは適していない場合があります。

色

電子コーティングプロセスにより、任意の色を実装できます。ただし、色を取り除くのは難しいでしょう。そのため、後で後悔しないように慎重に色を選択してください。

これらの要因を考慮した後、電着コーティングの準備をすることができます。

6 ステップのプロセス

表面の研磨

最初のステップは、金属表面に存在する不規則性を取り除くために研磨することです。アイテムが構成されている金属の種類に関係なく。汚れ、油脂、汚れなどの不純物もこのプロセスで除去されます。ざらざらしたテクスチャは、不均一なコーティングを生成することに注意してください。

表面のクリーニング

研磨はほとんどの不純物を取り除くことができますが、金属粉やその他の残留物が生じることもあります。これらは、電着塗装の接着を妨げる可能性があります。電子コーティングを進めるには、表面を適切にクリーニングする必要があります。使用する表面洗浄液は、部品の金属の種類によって異なります。無機リン酸塩溶液は、通常、鉄鋼に最適です。逆に金や銀などの金属にはアルカリ洗浄剤が適しています。

最適なツール オプションは、超音波クリーナーです。タンクによる機械的振動により、水または溶液中に音波が発生します。溶液中に置かれた金属物体は、音波から生成された泡によって洗浄されます。この泡が届きにくいところも効率よく掃除してくれます。

すすぎ

すべての汚れ、破片、および傷がなくなった後、アイテムは蒸留水と中和剤ですすがれます。洗浄手順で残った化学物質の残留物を取り除くことができます。このプロセスを繰り返して、金属に化学物質や不純物の痕跡が残らないようにします。このステップが正確であればあるほど、電着塗装プロセスで十分な接着力が得られる可能性が高くなります。

湿潤剤への浸漬

一部のメーカーでは、電子コーティング液に浸す前に気泡がアイテムに付着するのを防ぐために、レベリング剤とも呼ばれる湿潤剤に金属を浸します。この薬剤は、e-コーティング溶液の表面張力を低下させます。これは、金属表面への接着がより粘着性のある方法になることを意味します。同時に、このステップにより、最終完成品に塗装の欠陥が生じる可能性も低くなります。

電着塗装液への浸漬

適切な洗浄と湿潤剤の塗布が終わったら、製品を電着塗装液に浸します。繰り返しになりますが、このソリューションで使用される化学物質は、使用している金属の種類など、特定のパラメーターに基づいて異なる場合があります。アイテム全体が水没する必要があることに注意することが重要です。最終的には、塗装が届きにくい場所でも、対象物全体に均一にコーティングされるようになります。化学反応は、電着コーティング溶液を通過する電流から生じ、コーティングを表面に融合させます。

コーティングを硬化させる

溶液から取り出した後、オーブンや窯で焼き上げます。金属のコーティングを硬化させ、耐久性を確保するために行われます。このプロセスにより、光沢のある仕上げも追加されます。このプロセスの温度は、e-コーティング ソリューションで使用される材料によって異なります。このステップは、最終製品の品質に悪影響を及ぼす可能性があるため、急いではいけません。

最後の言葉

電子コーティングの利点は、職人が幅広い色で信頼性が高く長持ちするジュエリーを作ることを可能にすることで、ファッション業界に大きな革命をもたらしたことです.半透明の電着塗装ソリューションにより、下にある金属を見せることができます。最終的には、ジュエリーを悲惨でつや消し仕上げにしたくないジュエリー メーカーの間で、電子コーティングが好まれる選択肢になります。このプロセスは、他のコーティング技術と比較して環境にも優しいです。ただし、このプロセスは非常に技術的であり、専門家のみに任せるのが最善です。