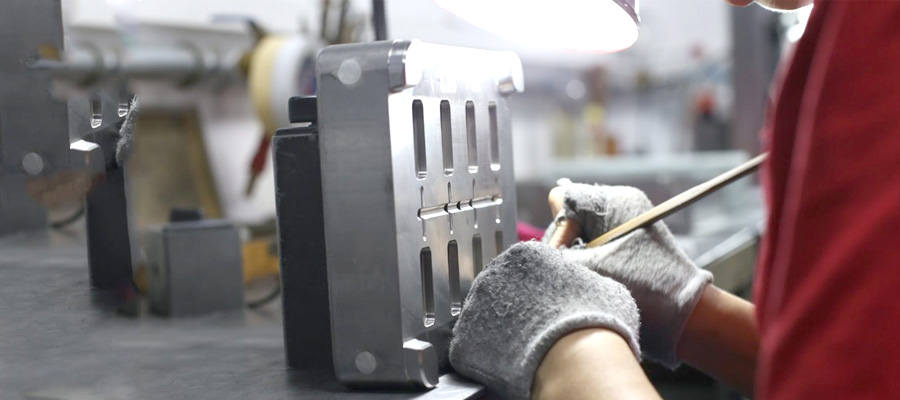

研磨 金属加工の美学を向上させる上で極めて重要です。これとは別に、過酷な状況に耐える能力も金属に追加します。その間、金型の形状と、研磨された金型を使用して製造された最終製品を把握するために、研磨は依然として重要です。コストは最終部品の品質にまで及びますが、それぞれの要因は金型の研磨に直接関係しています。つまり、プラスチック金型の製作には研磨が欠かせないと言えます。最近、研磨のために合理化された6つの研磨方法は次のとおりです。

機械研磨

塑性変形後に研磨した凸部を除去する工程です。この工程には、砥石、サンドペーパー、またはウールのホイールでカットして滑らかな表面を得るなどの手作業が含まれます。回転体の表面平滑化などの特殊な部品には、ターンテーブルの使用が含まれる場合があります。高品質の研磨には、通常、独自の研削工具を使用する超精密で高品質の研磨を使用できます。研削研磨液は微細な研磨材を多量に含んでいます。材料を高速回転させながら、液体を材料に押し付けます。この工法により、0.008μmの表面粗さは全表面工法の中で最も優れています。おそらく、このプロセスは 光学レンズの最適化.

化学研磨

化学研磨は、化学媒体中で微視的に凸状の表面を得るためのプロセスです。ピースの凸部分は、凹部分よりも優れた表面を提供します。この方法の最大の特徴は、複雑な機器を必要としないことです。そのため、すべての金属片は、その形状に関係なく、化学研磨プロセスを使用して研磨できます。しかし、専門家ではない人にとって難しいかもしれない主な問題は、研磨液の準備です。一般的に、このプロセスは10μmの表面粗さを提供します。

電解研磨

電解研磨の原理は化学研磨と同じです。金属の選択面に突起部を利用した溶解材を塗布。それでも、化学研磨と比較すると、カソード反応の影響を簡単に排除できるため、はるかに優れたオプションです。通常、電解研磨の手順は次の 2 つのステップで構成されます。

マクロ研磨

溶解した生成物を電解液に浸します。その結果、材料の表面粗さは Ra >1μm だけ減少します。

マイクロ研磨

マイクロ研磨は、Ra <1μm の表面輝度でさらに優れた結果を提供します。したがって、このプロセスは、材料の表面を質量レベルで研磨するために広く採用されています。

超音波研磨

研磨剤を浮遊させたワークピースを超音波場に置き、超音波振動により研磨剤を利用して材料の表面を研磨します。超音波振動は、材料の表面を研磨するための小さな力のみを意味します。この公称力では、ワークピースの形状が変形することはありません。さらに改善するために、超音波研磨を化学的または電気化学的研磨と組み合わせることができます。電気分解と溶液の腐食に基づいて、超音波振動は溶液を攪拌するためにのみ適用され、金属の表面の溶解生成物を溶解します。同時に、キャビテーションの現象は腐食の可能性を大幅に回避し、表面に輝きをもたらします。

流体研磨

流体研磨は、研磨粒子を含む高速流動流体を使用して表面を研磨し、金属またはワークピースの表面を洗い流すプロセスです。この方法の一般的なアプローチには、液体ジェット処理、アブレシブ ジェット処理、および流体力学的研削が含まれます。ハイドロダイナミック研削は、主に油圧を使用します。液体媒体には、前後に移動して金属の表面をきれいにする研磨粒子が含まれています。したがって、液体媒体は主に、研磨剤および低圧下で流動性を有する特定の化合物を含む。通常、炭化ケイ素は研磨粒子として使用されます。

磁気研削と研磨

磁気研削および研磨では、通常、磁気研磨剤を使用して、磁場の作用下で研磨ブラシを形成し、ワークピースを研削します。このプロセスは非常に効率的で、実行が簡単で、制御可能です。適切な研磨剤を使用すると、表面の粗さはRa 0.1μmまで達成できます。また、プラスチック製品の表面研磨について言えば、他の業界とは全く異なります。つまり、金型の表面研磨は通常鏡面加工と呼ばれています。一方、他の産業における表面処理は、表面の光沢のみを含みます。ミラー処理には、次の 4 つの規格があります。

1) A0 = Ra0.008μm

2) A1 = Ra0.016μm

3) A3 = Ra0.032μm

4) A4 = Ra0.063μm

電解研磨や流体研磨などのプロセスは、ワークピースの精度を維持するために制御するのが困難です。さらに、化学研磨や機械研磨などの他の方法では、必要な基準を維持できない場合があります。したがって、鏡面加工または磁気研磨は、ワークピースの形状などの基本的な機能を変更せずに表面をクリーニングするための最も信頼できるソリューションのようです。

機械研磨の基本的な手順

機械研磨であろうと他のタイプの研磨であろうと、高品質の結果には常に高品質のツールと制御されたプロセスが必要です。同時に、機械研磨では、砥石、サンドペーパー、ダイヤモンドの研磨ペーストなどのツールが必要です。通常、研磨の選択は表面の状態によって異なります。これらの線に沿って、機械研磨によって実行される標準的なプロセスは次のとおりです。

粗研磨

フライス加工、EDM(放電加工)、研削加工などを経て、粗研磨工程に入ります。まず、金属を35,000~40,000rpmで回転する平面回転機や超音波研磨機で研磨します。最初のステップでは、直径 3mm のホイールと WA # 400 を使用して白い電気スパーク層を取り除きます。一般的な順序は WA # 180 から WA # 1000 ですが、ほとんどの金型メーカーは WA # から開始することを好みます。 400時間の消費を削減します。その後、砥石手研ぎを行います。

半精密研磨

粗研磨とは異なり、灯油とサンドペーパーを使用する半精密研磨です。通常、サンドペーパーの使用枚数は WA # 400 から始まり、WA # 1500 まで使用されます。この場合、WA # 1500 は硬質金型鋼のみに使用されます。ただし、プリハードン鋼には不向きです。その理由は、鋼の表面に焼け跡が残る可能性があるためです。

精研磨

精密研磨は、ダイヤモンド研磨ペーストに関連付けられています。研磨ペースト中のダイヤモンド砥粒の量が多ければ多いほど、表面の品質が向上します。ペースト中のダイヤモンド砥粒の混合物が異なると、異なる結果が得られます。また、1μm以上の精度の研磨工程もクリーンな研磨室で容易に行うことができます。プラスチック金型は高い精度が要求されるため、きれいな研磨室が必要になります。より専門的な研磨を行うには、研磨室を完全にほこりや煙のない状態にする必要があります。

機械研磨の問題点

サンドペーパーで研磨すると、次の問題が発生する可能性があります。

- サンドペーパーで磨くには、竹の棒やコルクの棒が必要になる場合があります。丸面や球面の研磨に関しては、クロックロッドの使用が適しています。一方、平らな面には硬い木材が適しています。チェリーウッドは広葉樹の一例です。これらの木製ロッドを使用している間、金属片の表面に研磨されていないパッチがないように、端がトリミングされます。

- サンドペーパーの種類を変えながら、研磨方向を45~90度で変えてください。したがって、以前のサンドペーパーによって残された影と縞は同じままです。サンドペーパーを交換する前に、表面を灯油またはアルコールで研磨する必要があります。

- WA # 1200 および 1500 で研磨する際は、表面の傷や焦げ付きに注意する必要があります。この目的のために、2 段階の研磨アプローチは、45 度で研磨し、次に 90 度で研磨することに慣れる必要があります。

考慮すべき重要なポイント

金属の表面を研磨する際の重要な考慮事項を次に示します。

- WA # 8000 サンドペーパーを使用している場合、典型的な荷重は 100 ~ 200g/cm2 ですが、一般的に精度を維持するのは困難です。次に、研磨圧力を処理するために、薄くて狭い木製のハンドルを作成することをお勧めします。

- ダイヤモンド研磨やダイヤモンド研磨では、金属の表面をきれいにするだけでなく、作業者の手もきれいにする必要があります。

- 研磨プロセスが終了したら、ワークピースの表面に潤滑剤や研磨剤がないことを確認することが不可欠です。

- 表面硬度 鋼のは平らであるべきです。そうしないと、鋼の硬さが不均一になり、問題が発生する可能性があります。

ワークの表面硬度が研磨工程に与える影響

熱への過度の暴露、鋼またはワークピースの不均一な表面、および内部応力の影響。これらの要因はすべて、表面研磨の品質に直接関係しています。たとえば、 フライス加工 および EDM では、表面を研磨するのがより困難になります。したがって、加工物の表面を改善するために、精密放電加工トリミングが実行されます。つまり、表面研磨の品質に直接影響するため、表面を研磨する前に、ワークピースの粗い表面を修復することをお勧めします。