5軸CNC加工 は、複雑な航空宇宙部品を超えて、さまざまなコンポーネントを製造するための大幅に効率的な方法を提供します。このアプローチは、インペラ、ブレード、船舶用プロペラ、大型発電機ローター、 風力タービン ブレード、頑丈なディーゼルエンジンのクランクシャフトなど。

ここでは、インペラの 5 軸 CNC 加工について説明します。これを使用する理由、加工中の課題と解決策、加工プロセスで考慮すべき点について説明します。

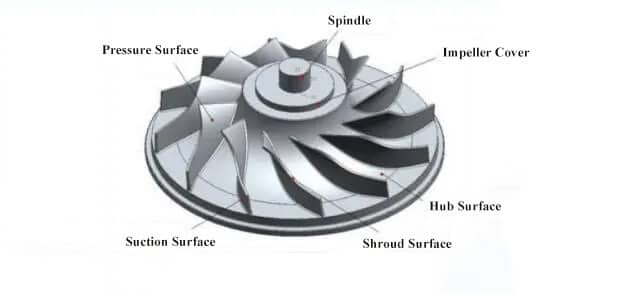

インペラとは何ですか?

インペラは、内部の回転要素として機能します。 遠心力ポンプ、流体を回転中心から外側に推進する役割を果たし、それによってポンプの駆動モーターから輸送される流体にエネルギーを伝達します。流体の外側への動きはポンプ ケーシングによって制限されるため、インペラの達成速度は圧力に変換されます。

通常、インペラは、入ってくる流体を受け入れる開いた入口 (アイと呼ばれる)、流体を半径方向に推進する羽根、およびドライブ シャフトを収容するためのスプライン付き、キー付き、またはねじ付きの穴を備えた短い円筒の形をしています。

インペラ内の流動力学は複雑であり、多くの場合、高温、高圧、腐食環境にさらされる条件下で動作します。インペラの設計と品質は、エンジンの性能に重要な役割を果たします。 ターボチャージャー。羽根の形状、羽根の数、回転速度などの要因はすべて、インペラが生成できる圧力と流量容量に影響します。

効果的なインペラの基本的な基準は次のとおりです。

- かなりの出力を提供する能力。

- インペラを通過する際の空気の流れ抵抗を最小限に抑え、高効率を強調します。

- 各パラメータがインペラから出る空気流に適切であることを確認し、下流のコンポーネントへの悪影響を最小限に抑えます。

インペラの種類

オープンインペラ

オープンインペラは、シャフトに直接取り付けられ、中央ハブに固定された羽根を備えています。これらの羽根には囲いの壁がないため、オープンインペラはクローズドまたはセミクローズドの羽根車よりも堅牢さが劣ります。ただし、オープンインペラは通常、清掃とメンテナンスが簡単かつ迅速に行えます。これらは通常、小型ポンプや懸濁物質を処理するために設計されたポンプに使用されます。

セミクローズドインペラ

セミクローズドインペラには、インペラの強度を高める後壁が含まれています。通常、液体または固体材料の取り扱いに使用されるセミクローズドインペラは、性能が低下する可能性があります。それにもかかわらず、固体物質を効果的に管理できるという利点があります。

クローズドインペラ

クローズドインペラは前壁と後壁で囲まれており、構造的な完全性を高めています。主に大型ポンプで使用され、懸濁物質を含む用途に適しています。

これらのタイプのインペラは、透明な液体を扱う用途で頻繁に使用されますが、固体の処理には効果が低く、詰まりが発生した場合に問題が発生します。これらのインペラは、国際基準に基づいて高品質の原材料と最先端の技術を使用して製造されており、信頼性の高い性能を保証します。

インペラの加工方法は?

インペラの加工には、荒加工、中仕上げ、仕上げなどのさまざまな手順が含まれます。

荒加工

表面への複数の法線カット、デバイス軸に沿った中間軸カット、フル 5 軸ダイブ荒加工、適応荒加工など、さまざまな荒加工オプションが利用可能です。

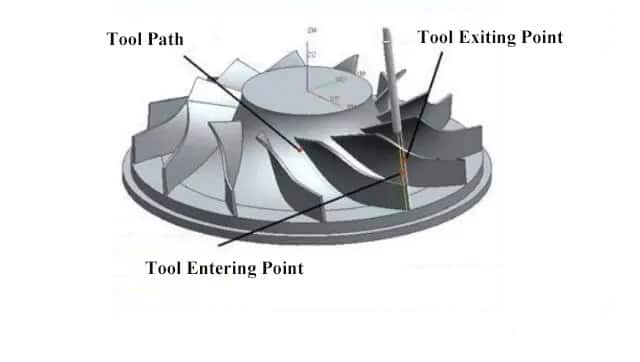

5 軸加工機を使用して優れた仕上げを実現するには、工具を表面領域に合わせて特別に角度を付ける必要があります。

インペラの加工工程は、インペラ荒加工、翼表面中加工、翼表面仕上げ、ランナー表面仕上げなどの加工方法に分かれています。

荒加工は余分な材料を効率的かつ迅速に除去することを目的としており、インペラ加工の効果を最も発揮する方法でもあります。これには、キャビティフライス加工とマルチブレード荒加工が含まれます。

中仕上げ

中仕上げと仕上げのツールパスは基本的に同じであり、材料の残りの量とステップオーバー値が異なるだけです。仕上げプロセスのために十分な材料が残っていることを確認することが重要です。正確に実行すると、仕上げカットは正確で振動がなく、非常に薄いブレードでもスムーズで制御されたカットが可能になります。テーパーエンドのボールノーズカッターは、剛性が最大であるため、推奨される選択肢です。

仕上げ

仕上げの目的は、高品質の表面を実現することです。 Z レベル仕上げで実証されているように、これは工具の選択と工具速度と送りの組み合わせに密接に関係しています。

インペラーブレードの仕上げには大きな課題があります。インペラのブレードは、多くの場合、薄く、反っており、端から端まで高さが異なり、間隔が狭いです。ワークピース上の不要なツールマークを避けるために、中心面と平行なカットパターンを維持し、1 回の連続動作でブレードカット全体を実行することが重要です。

インペラ加工の効率向上には、主に粗加工効率の向上が含まれます。 5 軸インペラ荒加工設定を使用すると、インペラの 5 軸 CNC 機械粗加工が可能になり、材料の均一な除去、比較的スムーズな加工パス、および加工効率の向上が保証されます。

インペラ加工に 5 軸 CNC 加工を選択する理由

5 軸 CNC フライス加工および旋削加工は、5 軸加工が必要なコンポーネントの複雑な表面を加工するために採用されています。このプロセスは、航空機、航空宇宙、科学研究、精密機器、高精度などの業界に大きな影響を与えます。 医療機器, 光学機器、環境保護など。

現在、5 軸 CNC マシニング センターは、インペラ、ブレード、船舶用プロペラ、大型発電機ローター、タービン ローター、大型ディーゼル エンジン クランクシャフト、および同様のコンポーネントの機械加工に利用できる唯一の方法です。

- 5軸加工は高能率・高精度が特徴です。

- 5 軸加工によって追加された可動範囲により、精度を損なうことなく複雑で多様な形状を作成することができます。

- コンポーネントは 5 軸機械のみで完成させることができるため、ワークピースを複数のワークステーション間で転送する必要がなくなり、完成部品のより高い精度が保証されます。

- 5 軸テクノロジーの利用により、インペラを 1 回のセットアップで完了できるため、複数のセットアップや治具の準備の必要性が減り、時間とコストが節約されます。

- 5軸加工が卓越した性能を実現 表面仕上げ、それによって部品の全体的な品質が向上します。

- 短い 切削工具 より高い目標を達成するために採用できる 切断速度 工具の振動が軽減され、精度が向上します。

CNC 加工インペラの課題と解決策

このパートでは、特定の状況におけるインペラの CNC 加工の問題点と関連する解決策を分析します。

課題

インペラの一般的な構造は、ハブの曲面上に均等に配置された複数のブレードのセットで構成されます。ブレードの各セットには単一のブレードまたは複数のブレードが含まれており、前者は均等ブレードと呼ばれ、後者は横ブレードと呼ばれます。次の図に示すように、この配置は全体的なインペラ効果に貢献します。

さらに、ブレード間でかなりの量の材料を除去する必要があります。空気力学的要件を満たすために、ブレードには多くの場合、重要な機能が備わっています。 ねじれ角 根元の半径が大きくなり、インペラの加工プロセスが複雑になります。要約すると、インペラ加工における課題は次のように概説できます。

- テーパー状の加工経路: インペラの加工経路はテーパー状になっており、刃の長さは比較的長く繊細です。

- 薄肉: インペラは薄肉という特徴があるため、機械加工プロセス中に非常に変形しやすくなっています。

刃溝の最も狭い部分は刃の直径の8倍を超える深さがあります。 エンドミル、隣接する刃が非常に小さいため、小径エンドミルは破損しやすくなります。さらに、切込み深さの正確な制御は極めて重要な技術的側面を表します。

ソリューション

この場合、インペラ表面全体は、狭い流路、大きなブレードのねじれ、および顕著な後方傾斜を伴う自由形状の形状を示します。これらの要因は、機械加工プロセス中に部品間の実質的な潜在的な干渉に寄与し、機械加工作業を非常に困難なものにします。ブレードによってはより小さなブレードが組み込まれているため、部品の干渉を避けるために曲面を部分的に加工する必要があります。したがって、完成後にインペラの表面の一貫性を維持することは、困難な取り組みであることがわかります。

インペラの加工には、サイズ、形状、位置などの幾何学的要素だけでなく、機械的、物理的、化学的側面も考慮する必要があります。機械加工の前に、インペラブランクに損傷がないか注意深く検査する必要があります。インペラーブレードは、ブレードの表面、ハブの表面、およびブレードに高い精度が要求されるため、優れた表面品質を示す必要があります。の 表面粗さ Ra0.8μm以下である必要があります。断面の滑らかな移行とブレードの均一な質感が、エンドミルの方向と経路を決定します。

インペラ作動時、高い性能を実現 ダイナミックバランス 振動と騒音を最小限に抑えることが重要です。したがって、機械加工プロセス中にインペラの対称性を考慮する必要があります。 CAM プログラミングでは、ブレードとランナーのパラメーターを構成して、インペラの対称性を実現できます。さらに、クランプやエンドミルの変更に起因する誤差を最小限に抑えるよう努力する必要があります。

インペラの CNC 加工に関する考慮事項

干渉を避けるためには、切削工具の軸を慎重に考慮する必要があります。特にエンドミルの送りと排出時には、指定された排出設定を順守することが重要です。さらに、 面取りとフィレット加工 以下の写真に示すように、インペラブレードの入口と出口の正しい距離と方向を確立する必要があります。

- 切削工具と治具間の衝突を防ぐには、ワークピースを適切に配置することが不可欠です。

- ワークを機械にクランプする際のワークの移動距離は、 CNCマシン オーバートラベルを避けるために考慮する必要があります。

驚異的な精度でのターボチャージャー インペラ ソリューションのカスタム CNC 機械加工

先進性を求めるなら 5軸CNC加工サービス、信頼できます Runsom精密。 Runsom Precision のエンジニアは、ターボチャージャー インペラ プロジェクトのカスタム CNC 加工における数十年の専門知識を有しており、ブリスクを含むがこれに限定されない、正確な寸法と厳格な仕様を遵守し、さまざまな材料にわたる複数のブレードを備えた複雑な回転コンポーネントの製造を専門としています。 、インペラ、および個々のブレード。当社の能力には、ターボチャージャーのインペラ、航空エンジンのスペーサー、コンプレッサーのインペラ、タービン、ポンプ、ブレード、ベーンの高速同時 5 軸フライス加工が含まれます。

お客様のご要望に合わせて、生産コストを削減しながら、より効率的な製造方法、プロセス、設計変更をご提案させていただきます。入手するにはお問い合わせください 瞬時に引用 今すぐインペラ CNC 加工プロジェクトを始めてください。

私たちについてもっと知る カスタムインペラ CNC 機械加工サービス

興味があるかもしれないその他の記事: