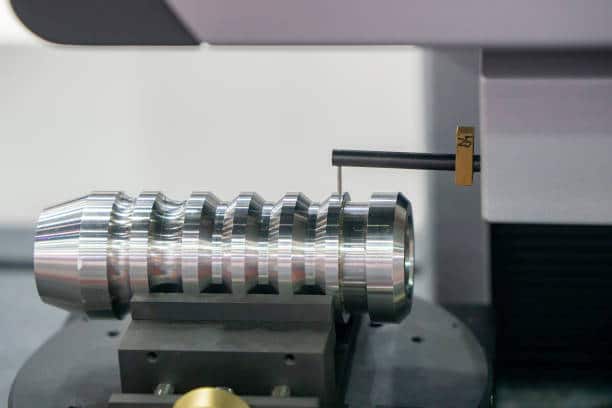

CNC加工 引き算による製造工程です。これには、固体ワークピースから材料を徐々に除去して、目的の 3 次元の結果を作成することが含まれます。の 減算手順 CNC 機械加工で使用される加工には、フライス加工、旋削加工、中ぐり加工、溝加工、および穴あけ加工が含まれます。これらの操作は、高い素材除去率に役立ち、比較的良好な表面品質を達成することもできます。

ただし、1 回のパスで両方の結果を達成することは現実的ではありません。その結果、機械加工は通常、荒削りと仕上げという異なるプロセス パラメータを持つ 2 つのフェーズで行われます。ここでは、これら 2 つのプロセスの機能、主な違い、および製造プロセスで考慮すべき要素の観点から、これら 2 つのプロセスに焦点を当てます。

機械加工で荒削りを使用する理由

機械加工における荒削りとは、中仕上げおよび加工の準備としてワークピースから大量の材料を除去するプロセスです。 仕上げ作業.それは大規模な使用を伴います 送り速度 余分な材料を可能な限り迅速かつ効率的に除去するための切削深さ。 表面仕上げ.

荒削りの目的は、必要な時間とエネルギーを最小限に抑えながら、ワークピースを最終形状に近づけるために必要なだけ材料を除去することです。これは通常、CNC 機械加工プロセスの最初の段階であり、機械加工プロセスの後半でより正確で効率的な仕上げ作業を行うことができます。

荒削りの利点

機械加工における荒削りは、生産時間とコストを削減し、工具寿命を延ばし、ブランクの欠陥を容易に検出するため、製造プロセスの重要な部分となっています。

- 時間を節約する: 荒削りは大量の材料を迅速に除去することで、機械加工に必要な時間を短縮します。これは、機械加工プロセスをより迅速に完了することができ、部品をより高速に生産できることを意味します。

- 経費節約: 1 回のセットアップで荒加工プロセスを完了することで、費用を節約できます。これにより、仕上げ機で追加のセットアップを行う必要がなくなります。

- 材料の保存: 荒加工では、仕上げレベルで抽出する必要のある材料の量が最大 50% 減少します。これにより、大幅な量の材料が節約され、総コストと出荷重量が削減されます。

- 工具寿命の延長: 荒削り段階で多くの材料を除去することにより、切削工具の磨耗を最小限に抑えます。これにより、ツール交換の頻度が減り、ツール関連の費用が削減されます。

- ブランク欠陥を簡単に特定: 機械オペレーターが粗加工されたワークピースを仕上げ工程に送ると、製品に存在する空気穴や砂穴などの欠陥がオペレーターにすぐに見えて認識できるようになります。コンポーネントの特定の部分から材料が除去されると、欠陥や亀裂がより明確になります。

機械加工で仕上げを使用する理由

機械加工における仕上げとは、最終的な表面仕上げと仕上げを行うプロセスを指します。 寸法精度 機械加工された部品またはコンポーネントに。最終製品の性能、機能、耐久性、導電性、平滑性、耐食性、耐摩耗性、外観などの機械的特性を改善するための重要な方法です。

仕上げには、さまざまなツールと複数の技術を使用して、残りの材料を除去し、部品の表面仕上げを改善することが含まれます。すでに製造された部品の望ましい機能に基づいて、特定の仕上げプロセスまたは仕上げプロセスの組み合わせを使用して、次のような特性を強化または追加します。 パウダーコーティング、サンドブラスト、塗装、研磨、研削、電気メッキ、 ビーズブラスト、陽極酸化など。

仕上げは通常、CNC 製造プロジェクトでワークピースの荒削り操作の後に行われ、必要な余分な材料を除去して製造されたコンポーネントを完成させることにより、平面度、厚さ、粗さ、公差、および表面仕上げの点で最終寸法を達成するために使用されます。

仕上げのメリット

機械加工された部品またはコンポーネントの仕上げは、次のようないくつかの理由で重要です。

- 美学: よく仕上げられた部品またはコンポーネントは、完成品の全体的な外観を向上させることができます。これは、顧客が見たり使用したりする製品にとって重要な場合があります。

- 改善された機能: 滑らかで洗練された仕上げにより、可動部品間の摩擦が減少し、磨耗が軽減され、全体的な機能が向上します。

- 耐食性: 適切に仕上げられた表面は、金属表面と環境の間にバリアを作成することにより、腐食から保護するのに役立ちます。

- 精度: 高品質の仕上げは、機械加工された部品またはコンポーネントの精度と精度を向上させるのに役立ちます。これは、公差が厳しいアプリケーションや精度が重要なアプリケーションにとって重要な場合があります。

- 掃除のしやすさ: 滑らかで磨かれた表面は、粗い表面やでこぼこした表面よりも清掃やメンテナンスが容易であり、最適なパフォーマンスを得るために清潔に保つ必要がある部品やコンポーネントにとって重要です。

機械加工における荒加工と仕上げ加工の違い

1.期待される効果

荒削りは余分な材料の大部分を迅速に除去するために行われ、仕上げ削りは厳しい公差で滑らかで正確な表面仕上げを実現するために行われます。

2.切削工具

荒切削工具は通常、非常に強く耐久性が高く、ピッチが粗く、フルート容量が大きいように設計されています。一方、仕上げカッターは、より小さなフルート容量とより細かいピッチを必要とするため、材料をよりゆっくりとより正確に除去できます。

3.材料除去率

速度よりも精度が優先されるため、仕上げ中の材料除去速度は通常、荒加工中よりもはるかに遅くなります。

4. 送りと主軸回転数

荒加工中は、送り速度を上げ、スピンドル速度を下げて、材料をすばやく除去します。逆に、仕上げでは送り速度は低くなりますが、スピンドル速度は高くなり、最終的な表面仕上げを作成する際の精度と精度が確保されます。

5.切削深さ

荒削りでは切り込み深さが大きくなります。つまり、1 回のパスでより多くの材料が除去されます。一方、仕上げ加工では切り込み深さが小さくなります。これは通常、機械加工操作を完了する前の最終パスです。

6. 表面仕上げ

粗削りでは、重切削で余分な材料をすばやく除去するため、比較的粗い表面仕上げになり、工具の跡が見えることがよくあります。一方、仕上げでは、滑らかで完璧に仕上げられた表面を残すために穏やかで軽い切削が必要です。

7. 精度

荒削りでは、切れ刃が大きく高速の荒削りツールまたはカッターが使用されるため、粗い表面仕上げが残りやすくなります。しかし、仕上げ加工で浅い切削と小さな送り速度を使用することで、部品またはコンポーネントの表面仕上げをより高い寸法精度とより厳密な公差で改善することができます。

8. 加工手順

CNC 機械加工プロセスでは、通常、荒削りと仕上げを順番に実行して最終部品を作成します。通常、荒加工は仕上げ工程の前に行われます。

主な違いの比較表

| 特徴 | ラフカット | フィニッシュカット |

| 目的 | ワークピースから余分な材料の大部分をすばやく除去するには | 厳しい公差で滑らかで正確な表面仕上げを達成するため |

| カッターの種類 | ネガすくいインサート | ポジティブすくいインサート |

| 送り速度 | 高い | 低い |

| 切込み | 高い | 低い |

| カッターへの切りくず負荷 | 高い | 低い |

| 材料除去率 | 高い | 低い |

| 表面仕上げ | 貧しい | 良い |

| 精度と公差 | 低い | 高い |

| 生産効率 | 高い | 低い |

荒加工に関する考慮事項

荒加工は、その後の加工のためにワークピースの基本形状をすばやく作成するのに役立ちますが、留意すべき重要な要素があります。

1.切削条件

切削速度、送り速度、および切削深さは、荒加工で考慮すべき重要なパラメータです。これらのパラメータは、切削工具の寿命と性能に影響を与える可能性があります。荒加工で作業効率を達成するには、ワークピースと切削工具の両方のパラメータを慎重に選択して調整する必要があります。

2. 加工中の素材

材料が異なれば特性も異なり、加工中の挙動も異なります。選択した切削速度、送り速度、切削深さは、加工する材料の種類によって異なります。

3.切削工具

切削工具の選択は重要です。工具ごとに形状が異なり、特定の材料を扱うように設計されているからです。

4. 工作機械の種類とソフトウェア

使用する装置が、荒加工に伴う厳しいツールの動きを処理するのに十分なパワー、効率、および剛性を備えていることを確認することが重要です。手動装置は荒加工の実行には適していません。 ソフトウェア 複雑な 3D フライス加工用にプログラムされている機械では、コーナーが狭いワークピースでは一貫した切削を維持できない可能性があります。したがって、荒加工に適応できる工作機械とソフトウェアの両方を慎重に選択することが不可欠です。

5. 潤滑と冷却

荒加工中に大きな送り速度を使用すると、バックフィードが増加し、その結果、切削抵抗が大きくなり、かなりの量の熱が発生します。したがって、適切な潤滑と冷却は、発熱を減らし、工具の寿命を延ばすのに役立ち、その結果、性能が向上し、コストが削減されます。

仕上げ加工に関する考慮事項

仕上げは、製造プロセスの重要な部分です。以下は、開始する前に知っておくべき重要な考慮事項です。

1. 求める仕上がり品質

製造された部品に仕上げを追加すると、部品に影響を与える可能性があることに留意することが重要です。 GD&T と次元の側面。たとえば、金属部品に粉体塗装を施すと、表面の厚みが増す可能性があります。したがって、仕上げを追加する際に機械加工の精度と精度が損なわれないように、事前に要因を分析することが重要です。

2.部品の適用

適切な仕上げ工程を選択するには、部品の用途と、部品がさらされる可能性のある条件を考慮することが不可欠です。例えば、自動車の隠れた部品を扱う場合、仕上げ工程では美観よりも耐久性を高めることに重点が置かれます。

3. 加工費

上記の要因とは別に、仕上げプロジェクトに関連する総費用も考慮することが重要です。プレミアム仕上げには、通常、優れた素材、ツール、複雑な技術が必要です。そのため、仕上げ方法を選択する前に、製造プロジェクトと併せてこれらすべてのコスト変数を評価することが重要です。

結論

プロジェクトの達成には、CNC 加工のあらゆる段階で適切な加工プロセスを選択して実行することが不可欠です。したがって、荒削りと仕上げの操作概念を理解することは、優れた質感を持つ精密な部品を実現するために不可欠です。

Runsom と連携して、機械加工の問題を完全に解決します

Runsom が専門家を提供 CNC加工サービス 初期荒加工から最終仕上げ加工まで、すべての機械加工要件を満たすことができます。私たちのチームは、経験豊富な機械工と、お客様の正確な設計仕様を満たすことができる最新の設備で構成されています。必要な数量に関係なく、高い寸法精度と精度を備えた、費用対効果が高く、正確で、仕上げの優れた機械加工部品を保証します。 すぐに見積もりを依頼する また お問い合わせ 今日!

あなたが興味を持っているかもしれない他の記事: