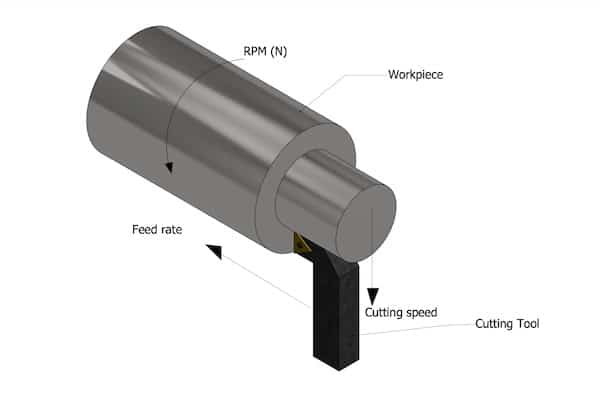

CNC加工は、その高い精度と精密さで知られ、世界的に普及しているサブトラクティブ製造技術です。この成功は、CNC 制御によるワークピースとワーク間の相対運動のおかげです。 切削工具。この動作は切削速度と送り速度を基準として、切削動作と送り動作に分類できます。

では、切削速度と送り速度とは正確には何ですか、切削速度と送り速度の違いは何ですか?そして、これらのパラメータは製造プロジェクトの成功にどのような影響を与えるのでしょうか?詳細については、フォローしてください。

切断速度とは何ですか?

切削速度は一般に、切削工具とワーク表面が相対的に移動する速度を指します。切削プロセス中に切削工具材料がワークピースの表面を通過する直線距離として定義することもできます。直線距離は、毎分メートルまたは毎分フィートで測定されます。

切断速度は、製品のさまざまな重要なパラメータを大きく決定します。 CNC加工、消費電力、切削温度、工具寿命など。この影響は、送り速度と切削速度の大きな違いを表します。切削速度の具体的な値は、加工される材料によって異なります。 アルミニウム, 高炭素鋼、低炭素鋼、 また プラスチック.

最適な切断速度のために考慮すべき要素

CNC 加工で所望の出力を達成するには、最適な切削速度を確保することが不可欠です。特定の CNC 加工プロセスの理想的な切削速度には、次の側面の最適化が含まれます。

1. 切削工具の材質

CNC マシンは、柔らかい材料または硬い材料で構成されるさまざまな切削工具を使用します。最適な切削速度は切削工具の強度に大きく依存します。たとえば、ダイヤモンドや窒化ホウ素カーボンなどの高強度材料で作られた切削工具は高速切削に適していますが、より柔らかい材料で作られた切削工具は低速切削に適しています。

以下の表は、いくつかの一般的な切削工具の材質と、その推奨される許容切削速度の範囲をまとめたものです。

| 切削工具の材質 | 切断速度(m/min) |

| ハイス鋼 | 30-50 |

| 超硬合金 | 60-100 |

| セラミックス | 300-600 |

| カーボン窒化ホウ素 | 300-600 |

| ダイヤモンド | > 800 |

2. ワークの硬度

材料の硬度は、引っかき傷、摩耗、圧痕による変形に耐える能力を指します。より硬い材料を切削する場合は、加工プロセス中の工具の性能低下を防ぐために特別な予防措置を講じる必要があります。具体的には、ワークが硬い場合は、切削速度を遅くする必要があります。たとえば、チタンはアルミニウムに比べて非常に低い切削速度を必要とします。

以下は、さまざまな CNC 加工プロセスにおけるさまざまな材料の許容切削速度範囲を示した表です。

| 素材 | 旋回 | 穴あけ | リーミング | エンドミル(荒加工) | |

|---|---|---|---|---|---|

| アルミニウム | 400-1000 | 250-600 | 100-300 | 600 | |

| 真鍮 | 225-300 | 150-300 | 130-200 | ||

| ブロンズ | 150-225 | 100-250 | 75-180 | ミディアム:250ハード:125 | |

| 鋳鉄 | 柔らかい | 100-150 | 75-150 | 60-100 | 60 |

| 中くらい | 75-120 | 70-110 | 35-65 | ||

| 難しい | 50-90 | 60-100 | 20-55 | 50 | |

| 銅 | 100-200 | 60-100 | 40-60 | ||

| マグネシウム | 600-1200 | 300-650 | 150-350 | ||

| ステンレス鋼 | 自由加工 | 100-150 | 65-100 | 35-85 | 304:5517-4PH:35 |

| その他のグレード | 40-85 | 15-50 | 15-30 | ||

| 炭素鋼および合金鋼 | 自由加工 | 125-200 | 100-145 | 60-100 | 低C: 754140: 504340: 50 |

| 0.3%C未満 | 75-175 | 70-120 | 50-90 | ||

| 0.3%~0.6% C | 65-120 | 55-90 | 45-70 | ||

| 0.6%C以上 | 60-80 | 40-60 | 40-50 | ||

| チタン | 25-55 | 30-60 | 10-20 | Ti-6AI-4V: 25 | |

ノート:

- このテーブルは特に次の目的のために使用されます。 ハイス工具。超硬カッターを使用している場合は、切削工具の硬さに応じて切削速度を調整してください。たとえば、記載されている速度を 2 ~ 4 倍する必要がある場合があります。また、炭素鋼工具を使用する場合は、切削速度を低くする必要があります。

- すべての速度は、1 分あたりの表面フィートで表されます (SFM).

3. 工具寿命

切削速度が高くなると、柔らかい切削工具材料が早く摩耗し、工具寿命が短くなる可能性があります。したがって、切削速度を決定する際には、工具寿命を考慮することも重要な要素となります。工具寿命とは、切削工具が効果を維持できる期間を指し、ワークピースの精度と選択した切削速度に大きな影響を与えます。

送り速度とは何ですか?

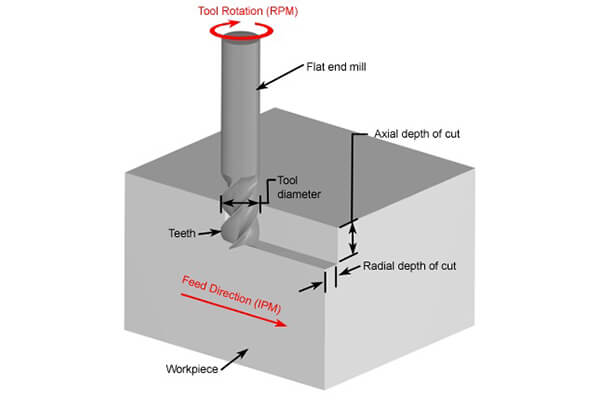

送り速度は、スピンドルが 1 回転する間に切削工具が移動する距離を指します。これは切削工具の係合速度とも呼ばれ、フライス加工では通常、毎分インチやミリメートルなどの単位で測定されます。

ボーリングおよび旋削加工の場合、送り速度は 1 回転あたりのインチや 1 回転あたりのミリメートルなどの単位で測定できます。送り速度の具体的な値は、加工される材料の種類 (アルミニウム、ステンレス鋼、鋼、木材など)、切削工具の材料の種類 (ハイス切削工具、セラミック、サーメットなど) などの要因によって異なります。 .)、およびその他の切断要素 表面仕上げ そしてCNCマシンの性能。

機械加工された製品の美的品質は送り速度に大きく影響されます。このため、CNC 機械加工プロセスでは送り速度が重要な要素となります。

最適な送り速度のために考慮すべき要素

CNC 加工における送り速度は、安全性、製品品質、工具寿命、生産性など、プロセスのさまざまな側面と密接に関係しています。理想的な送り速度の値を決定するには、いくつかの要素を考慮する必要があります。

1. カット幅

切りくずの薄化 製造上の欠陥とみなされ、リードタイムが長くなる可能性があります。切削幅が直径の半分未満の場合、切りくずの薄化が発生し、結果として切りくず負荷または工具が 1 回転で切削する材料の量が減少します。切りくずの薄化による影響を軽減するには、生産性を向上させ、工具寿命を延ばすことができるため、送り速度を上げることが推奨されます。

2. 切削工具の形状

送り速度に加えて、工具形状も製品の表面仕上げに影響を与える可能性があります。ツールの形状が許せば、より高い値を選択すると有利になる場合があります。

3. 工作機械の能力

送り速度が高くなると、切削抵抗と振動が増加する可能性があります。したがって、次のことを考慮して適切な送り速度を選択してください。 工作機械これらのより高い力と振動を吸収して伝達する能力。

4. 表面仕上げ

送り速度を低くすると、表面仕上げが良くなります。荒削りの場合は、より高い送り速度を使用できます。一例として、仕上げ加工には 0.01 ~ 0.05 mm/rev の送り速度が考慮されますが、荒旋削加工には 0.1 ~ 0.3 mm/rev の送り速度が適しています。

5. 生産性

より高い生産性を達成するには、表面品質を犠牲にして送り速度を上げることが可能です。あるいは、送り速度を安定させることで切削速度を上げることも可能です。

6. 送り速度制限

通常、工作機械には、特定の最小値および最大値の範囲内で動作するフィードバイフィードロッドが装備されています。しかし、従来の旋盤工作機械では、指定された範囲内で使用できる送り速度オプションの数が限られています。

CNC加工における切削速度と送り速度の違い

送り速度と切削速度はどちらも機械の全体的なパフォーマンスに大きな影響を与えますが、これらは異なる概念を表しています。 CNC マシンから最適な結果を得るには、これら 2 つの違いを理解する必要があります。

| パラメータ | 切削速度 | 送り速度 |

| ジェネラトリックスとダイレクトリックス | 切削速度により準線が生成されます。 | 送り速度によって母線が生成されます。 |

| 運動の単位 | メートル/分 (m/min) またはフィート/分 (ft/min) で測定され、Vc で示されます。 | メートル/回転 (mpr) またはインチ/回転 (ipr) で測定され、s または f で表されます。 |

| チップ方向 | からの逸脱には影響しない 直交チップ方向. | 実際の切りくずの流れ方向に大きな影響を与えます。 |

| モーション | 切断動作により切断速度が発生します。 | 送り動作により送り速度が生成されます。 |

| 切削力と消費電力 | 切削速度はこれらのパラメータに大きな影響を与えます。 | 送り速度は、より小さなレベルでこれらのパラメータに影響します。 |

| 表面粗さとスカラップマーク | 加工面に生じる波形や痕とは直接関係ありません。 | 仕上げ面のスカラップマークに大きく関係します。 |

| 切削温度、工具寿命、工具摩耗 | 大きな影響を受けました。 | 影響は少ない。 |

1. ツールの動作

送り速度は工具がワークを通過する速度を指し、切削速度は工具の刃先が移動する速度を指します。簡単に言うと、送り速度は工具が材料内を移動する速度を測定し、切削速度は工具が実際に切削する速度を測定します。

2. ダイレクトリックスとジェネラトリックス

Vc で示される切削速度は母線を提供し、通常は m/min または ft/min で測定されます。 s または f で示される送り速度は準線を提供し、通常は mm/rev または mm/min で測定されます。

3. チップの方向

切削速度により切りくずの方向が直交することはありません。ただし、送り速度は通常、実際の切りくずの流れと方向に影響を与えます。

4. 切削温度、工具摩耗、工具寿命

送り速度は、切削温度、工具摩耗、工具寿命などの要因に最小限の影響を与えます。ただし、切削速度はこれらの要因に大きく影響します。

5. 切削力と消費電力

切削速度は、加工プロセス中の切削抵抗と消費電力の両方に大きな影響を与えます。逆に、送り速度がこれらのパラメータに及ぼす影響は比較的小さいです。

6. 表面粗さとスカラップマーク

加工面上のスカラップや送りマークの存在は送り速度に直接関係しており、加工状態の表現として機能します。 表面粗さ一方、切削速度はこれらの加工マークには関係ありません。

切削速度と送り速度の計算方法は?

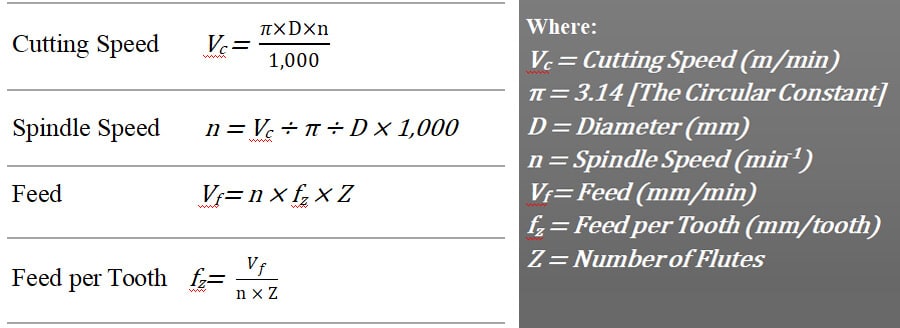

下の図は、切削速度と送り速度を計算するための重要なパラメータを示しています。これらの値を決定するには、主軸速度が基本的な要件として機能します。送り速度は 2 つの公式を使用して決定されます。まず、刃当たりの送りを計算し、この値を使用して切削工具の送り速度を決定します。

CNC 加工における切削速度と送り速度の重要性は何ですか?

- 速度と送りは、材料除去の速度と量の両方を決定するため、加工プロセスに影響します。

- 工具の寿命は、加工中に使用される速度と送りによって大きく影響されます。

- 切削速度は切削温度に直接影響します。切削温度が高くなると、工具寿命や工具寿命などの要素に悪影響を及ぼす可能性があります。 表面粗さ.

- アルミニウムや樹脂などの柔らかい材料を加工する場合と比較して、誤差の許容範囲が狭いチタンやインコネルなどの硬い材料を加工する場合、不適切な速度や送りによる悪影響がより顕著になります。

- 速度と送り速度の間に小さな差異があるだけでも、切削工具の破損につながる可能性があります。

- 優れた表面粗さを実現するには、最適な送り速度が必要です。高い工具速度と主軸速度を使用すると、材料表面にびびりマークが現れることがあります。

考慮すべきその他の重要な要素

非線形パス

通常、送り速度には直線運動、つまり直線で移動する距離が含まれます。ただし、外径または内径の加工など、円弧または円弧補間パスに沿って送り速度が考慮される場合があります。

切り込みの深さが深くなると、工具のかみ合い角度が増加し、経路が非直線になります。工具の噛み合いの度合いは、外側のコーナーに比べて内側のコーナーを作業する場合の方が高くなります。

主軸速度制限

カッター速度を RPM で決定するには、材料とカッター直径に基づいて表面フィート/分 (SFM) を知る必要があります。場合によっては、特に小さなツールや特定の材料を使用する場合、計算された速度が現実的ではない場合があります。

このような状況では、機械工は、直径に必要な切りくず負荷を維持しながら、機械が達成できる最高速度で工具を動作させることを選択できます。このアプローチにより、マシンの最大速度で最適なパラメータを達成することができます。

切削速度と送り速度の相互作用

機械加工プロセス中、切削工具はワークピースの表面に圧縮を加え、材料の薄層を切りくずの形で除去します。必要な圧縮力を伝達するには、ワークピースとカッター間の望ましい相対速度が必要です。切削速度は主にこの相対速度の生成に関与し、材料の除去を予測するのに役立ちます。

ワークピースの表面全体から除去される材料の量を視覚化するために、送り動作と呼ばれる追加の同期動作があります。この送り動作の具体的な方向と種類は、実行されるフライス加工操作によって異なります。送り速度、切削速度、送り動作のこれらの同時動作は、集合的に機械加工の基本的な要件を満たします。

よくある質問

結論

工具寿命、消費電力、時間、表面粗さなどの CNC 加工パラメータのさまざまな側面を最適化するには、最適な切削速度と送りを決定することが不可欠です。切削速度と送り速度がどのように相互作用するかを理解することは、部品を正確に加工するための鍵となります。

CNC 加工のニーズに非常に高い精度で対応します

送り速度と切削速度以外にも、CNC 加工プロセスの効率を高めるさまざまな要因があります。ただし、次のような信頼できる経験豊富なメーカーと協力することで、これらの要因に関する懸念を軽減できます。 Runsom精密。当社の経験豊富なエンジニアと機械工のチームは、次のことに精通しています。 CNC加工サービス 多様な加工要件を満たすことに専念し、最高品質の加工部品を一貫して保証します。今すぐお問い合わせください すぐに見積もりを取る CNC 加工のあらゆるニーズに対応します。

興味があるかもしれないその他の記事: