コンピュータ数値制御または CNC 加工は、CNC 機械を使用して高精度の公差で複雑な形状を生成する減法製造技術です。通常、この製造プロセスでは、コンピュータ制御の作業ツールを使用して、材料のストックから材料を取り出し、目的の製品を製造します。 CNC 機械加工は寸法が非常に正確な部品を製造できますが、プロセスは特定の質感を持つ部品を製造します。この質感は表面粗さと呼ばれ、製造される部品の機能、性能、および耐久性にとって非常に重要です。

表面粗さ

表面粗さ、または単に粗さは、表面の凹凸の尺度です。これは、表面仕上げの最も測定および定量化された側面であり、これがほとんどの技術者が表面粗さを表面仕上げと呼ぶ理由です。

CNC 機械加工後、機械加工された部品の粗さは、部品の用途、操作、および寿命に影響を与えます。表面粗さは、相互接続性、嵌合、応力集中、騒音レベルだけでなく、摩擦、潤滑要件、磨耗や損傷にも影響を与えます。したがって、表面粗さの値は最も重要であり、CNC 加工を行う際には特別な注意を払う必要があります。加工部品の表面粗さの値は、ランダムではなく、CNC 加工を実行しながら制御されます。パーツには、通常 25um から 0.05um の範囲の業界標準値が指定されています。ただし、表面粗さの値を下げると、CNC 加工のコストが高くなり、非効率になる可能性があります。

表面仕上げ – 単位

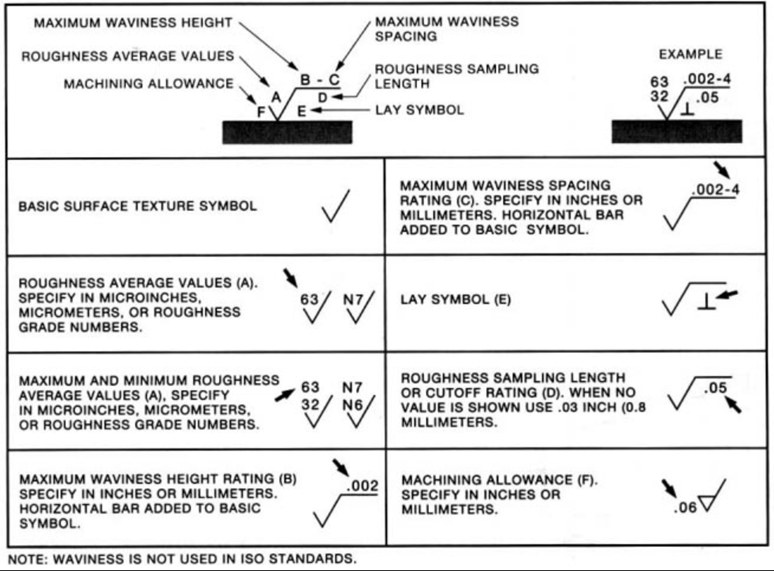

機械加工されたパーツの表面仕上げは、表面仕上げ単位と呼ばれるいくつかのパラメータを使用して記述されます。これらのユニットは、設計エンジニアや技術者が希望する表面仕上げを理解するのに役立ちます。これらの単位は次のとおりです。

平均粗さ、Ra

粗さを定量化する最も一般的な単位は、平均粗さ (Ra) です。平均粗さ (Ra) は、粗さプロファイルのピークと平均線の間の算術平均です。これは算術平均であるため、平均粗さは時折のスパイクの形で異常値の影響を排除します。

ただし、異なる粗さプロファイルが同じ平均粗さを持つ可能性があるため、表面仕上げを完全に記述するには、いくつかの追加パラメータが必要です。

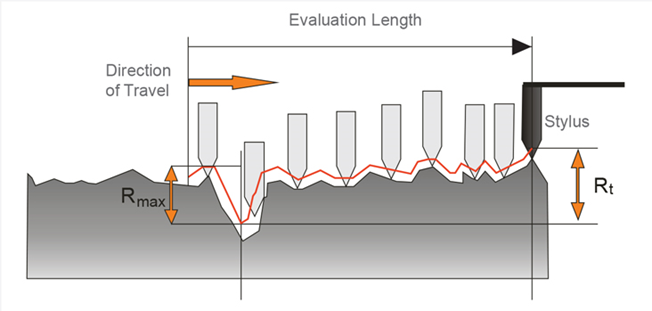

最大粗さ深さ、Rmax

最大粗さ 深さは、選択したサンプルの長さにおけるピークと最低の谷の間の最大の垂直距離です。これは最大値であるため、最大粗さの深さは表面粗さの正確な説明ではありません。これは、傷があると実際の値よりも表面粗さが増加する可能性があるためです。

平均粗さ、Rz

この表面仕上げユニットは、平均的な粗さよりもヨーロッパ全体で好まれています。平均粗さは、ピークと平均線の間の距離を測定する代わりに、サンプルの長さにおける粗さプロファイルのいくつかの最も高いピークの高さと深さの間の距離を測定し、値を平均します。ただし、このパラメーターは最高の山と深さに依存しているため、正確ではありません。

二乗平均平方根、RMS

名前が示すように、二乗平均平方根は、平均粗さパラメーターに似た表面仕上げの単位ですが、距離を平均する代わりに、ピークの高さと平均の長さの間の距離の二乗の平均をとり、値の平方根。この値は、正弦波の形で表面粗さを表し、それぞれが平均線からの距離を表します。

ただし、二乗平均平方根は表面粗さの近似値であり、最終的な表面仕上げを実際に表すものではありません。これは、1.1 倍の平均粗さ Ra に関連しています。

換算表

| Ra (マイクロメートル) | Ra (マイクロインチ) | RMS (マイクロインチ) | CLA (N) | Rt (ミクロン) | N | カットオフ長さ (インチ) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 1 | 0.003 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 2 | 0.01 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 3 | 0.01 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 4 | 0.01 |

| 0.4 | 16 | 17.6 | 16 | 2.0 | 5 | 0.01 |

| 0.8 | 32 | 32.5 | 32 | 4.0 | 6 | 0.03 |

| 1.6 | 63 | 64.3 | 63 | 8.0 | 7 | 0.03 |

| 3.2 | 125 | 137.5 | 125 | 13 | 8 | 0.1 |

| 6.3 | 250 | 275 | 250 | 25 | 9 | 0.1 |

| 12.5 | 500 | 550 | 500 | 50 | 10 | 0.1 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 11 | 0.3 |

| 50.0 | 2000 | 2200 | 2000 | 200 | 12 | 0.3 |

表面仕上げ – 測定技術

表面粗さを測定するには、次の方法を使用できます。

直接法

この方法では、スタイラスを表面に対して垂直に保持して、表面粗さを測定します。スタイラスは粗さプロファイルを直接生成し、このプロファイルからさまざまな表面単位の値を計算できます。

非接触技術

非接触測定法は、その名の通り、直接法とは対照的に、光または音を使用して粗さプロファイルを生成します。スタイラスの代わりに、このプロセスは光学センサーと音声センサーを使用します。光または音波が表面に衝突し、反射します。この反射波は、表面粗さのプロファイルを評価するのに役立ちます。

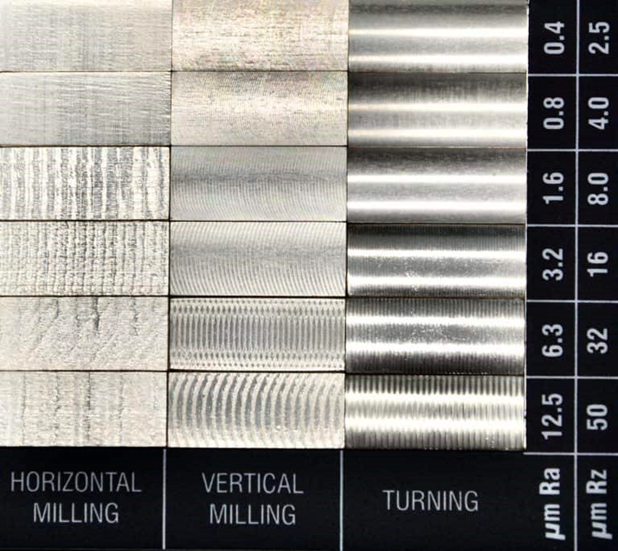

比較手法

この方法では、既知の表面粗さのサンプルと未知の表面粗さのサンプルを比較します。技術者は、さまざまな視覚的手法を使用して両方のサンプルの表面粗さを比較し、それらを分析して材料に値を割り当てることができます。この手法は、人間の主観に大きく依存するため、一般的に正確ではありません。

インプロセス技術

表面粗さを測定するために電磁誘導を使用することは、インプロセス技術と呼ばれます。磁気誘導は、粗さプロファイルのピークと深さの間の距離を測定するために使用されます。ただし、この方法は磁性材料にのみ有効です。