CNC加工 セラミック製品を大量生産するための非常に効率的な技術です。このアプローチは多用途であり、複雑な設計や正確な公差を持つ部品の作成を可能にします。これは、高品質で滑らかに仕上げられた部品を数千個も迅速に製造できる方法です。

しかし、セラミックの CNC 加工には何が含まれるのでしょうか?さまざまなセラミックス素材はどのような特徴を持っていますか?セラミックの CNC 加工中に重要な考慮事項は何ですか?

このガイドでは、さまざまな種類のセラミック、その多用途、CNC 加工でセラミックを使用する利点と課題について説明し、セラミック製品の設計と加工のガイドラインを提供します。

セラミックCNC加工とは何ですか?

セラミック CNC 加工は、コンピューターガイドのツールを使用してセラミック材料をさまざまな形に彫刻するプロセスです。このプロセスには、フライス加工、穴あけ、研削、旋削などの技術が組み込まれています。これらの方法は、焼成後に最大密度に達したセラミックスに適用されます。

セラミックは硬くて脆いため、従来の機械加工方法では困難を伴います。ただし、使用すると CNCマシン セラミックを切断すると、精度と制御が向上し、切断の精度が向上します。この技術は、複雑な設計と厳しい公差を持つコンポーネントの製造に特に効果的であり、多くの用途に適した選択肢となっています。

通常、この手順は、 コンピュータ支援設計 (CAD) 意図した部品または設計のモデル。このモデルは、CNC 機械に入力されるツールパスの生成をガイドします。これに続いて、機械は定義されたツールパスに従ってセラミック材料を正確に切断または成形します。

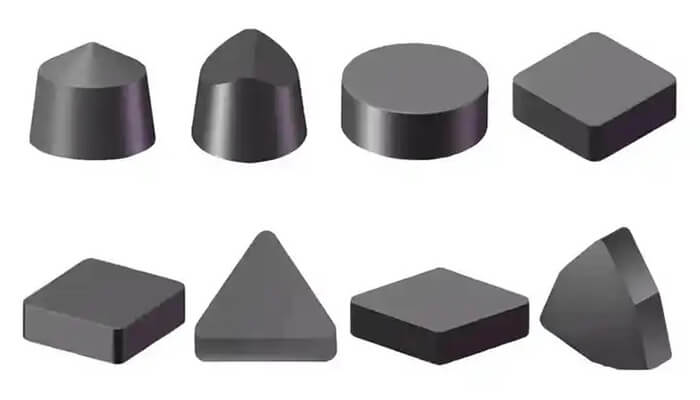

CNC加工に適したセラミック材料

さまざまなセラミック材料には独特の機械的、物理的、化学的特性があるため、すべての材料が CNC 加工に適しているわけではありません。以下は、CNC 加工プロセスでの使用に最も適合する材料です。

アルミナセラミック

アルミナセラミック、または酸化アルミニウムは、高い硬度、耐久性、電気絶縁性、耐熱性と耐腐食性で知られる多用途で頻繁に使用される材料です。 CNC 加工では、航空宇宙、自動車、エレクトロニクス、医療機器など、さまざまな業界で使用される精密コンポーネントの製造に適しています。

硬度と耐摩耗性により、次の用途に最適です。 切削工具一方で、高温に耐え、電気絶縁を提供する能力は、高温および電気用途に適しています。

窒化アルミニウム

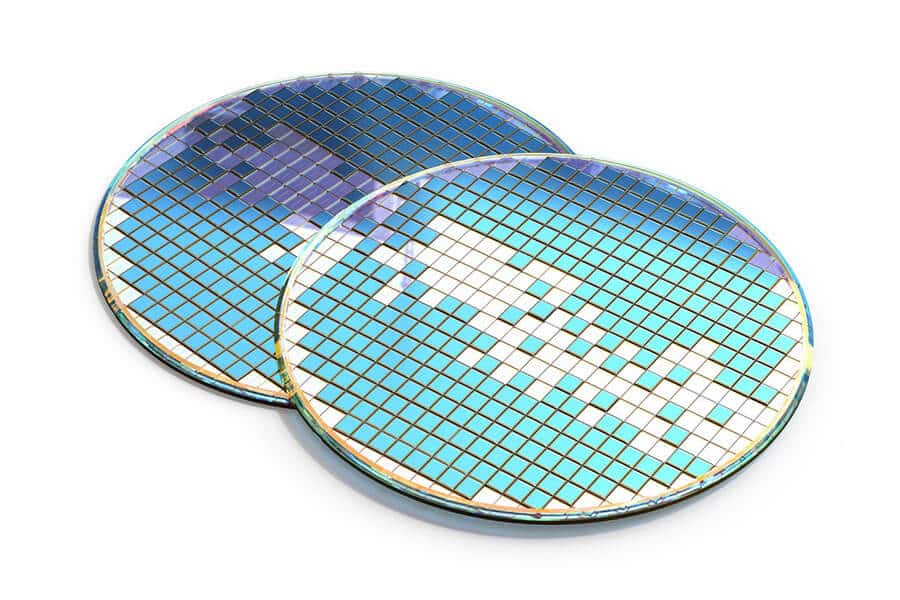

窒化アルミニウムの熱膨張率はアルミナよりも低く、窒化アルミニウムの熱膨張率とほぼ一致しています。 シリコンウェーハ。この特徴と金属化する能力により、半導体用途に優れた材料の選択肢となります。

窒化ホウ素

化学式 BN を持つ窒化ホウ素は、ホウ素と窒素から作られる独特のタイプのセラミックです。誘電率が低く、熱膨張が最小限であり、損失正接が低いことが特徴です。さらに、化学的に不活性で、電気耐性があり、熱衝撃にも耐えることができます。

この材料はホットプレス固体として製造され、六角形パターンの板状結晶構造を形成します。この構造により、公差が厳しい複雑な部品の精密な加工が可能になります。

さらに、窒化ホウ素セラミック部品は焼成や焼成の必要がありません。 熱処理 使用前に。これらの熱特性により、窒化ホウ素はさまざまな産業、特に半導体や電子機器の製造に適しています。

炭化ケイ素セラミック

炭化ケイ素 (SiC) セラミックは、その並外れた硬度、高い熱伝導率、熱衝撃や摩耗に対する強い耐性で知られる高度な工業用セラミックの代表です。これらの特性により、さまざまな産業環境に広く適用できます。

SiC セラミックの CNC 加工は、切削工具、耐摩耗部品、構造コンポーネントの製造にますます好まれています。極めて高い硬度により、高強度合金、焼入れ鋼、超合金などの強靱な材料の効率的な加工が可能になります。 SiC の高い熱伝導率は、加工中の効果的な熱分散を助け、工具の摩耗を最小限に抑えながら工具の性能を向上させます。 切削速度 そして精度。

さらに、SiC セラミックの優れた耐熱衝撃性と化学的安定性により、腐食環境や高温環境などの厳しい条件に最適です。

ジルコニアセラミック

ジルコニアセラミックまたは二酸化ジルコニウムは、優れた強度、靭性、耐薬品性、耐食性で知られるハイエンドセラミックであり、医療および歯科用途に最適です。高い硬度により、より速い加工速度が可能になります。ジルコニアは耐熱性に優れ、融点がアルミナよりも高いため応力吸収性に優れ、構造用セラミック部品に最適です。

室温での優れた機械的強度により、CNC 加工が最適な製造方法として適しています。ジルコニアは、ボールバルブ、光ファイバーピン、時計ケースなどのさまざまな構造部品に広く使用されており、その優れた熱特性により、誘導加熱管や発熱体などの機能部品に適しています。

ステアタイトセラミック

ステアタイト セラミックは一般に高周波セラミックとして知られ、主に含水ケイ酸マグネシウムで構成されており、セラミックの分野では予算に優しい選択肢です。高温、低温での優れた電気抵抗が際立っています。 誘電損失、低損失係数、強力な機械的強度を備えており、破損する前に大きな応力に耐えられるため、CNC 加工に最適です。

ステアタイトの低損失特性は、放送アンテナ機器の絶縁体の作成に最適であり、その耐熱性と誘電特性の組み合わせにより、耐久性のある耐火端子台の製造に最適です。

石英セラミック

石英セラミックは、主に純粋なシリカ (二酸化ケイ素) から作られ、その優れた光学的および化学的特性で注目に値します。高い引張強度、熱安定性、優れた断熱性を備えているため、照明や半導体産業で好まれています。

石英セラミックの加工には強力なダイヤモンド工具が必要ですが、 ウォータージェット、または硬度が高いため研削します。この材料は、CNC 加工技術とよく連携し、汚染管理と耐熱性が要求される精密部品の作成に特に適しています。

石英セラミックスは、ミサイルのノーズコーン、エンジンノズル、アンテナ点火用のロケットや、コネクター、パイプ、バルブ、熱交換器、炉のライニング、熱保護装置などの宇宙技術など、さまざまな用途に使用されています。

コーディエライトセラミック

コーディエライト セラミックは、マグネシウム、アルミニウム、ケイ酸塩で構成され、水色、薄紫、無色などの色相があり、主に高い耐衝撃性と耐火特性が必要な部品に使用されます。優れた耐熱性を示し、セラミック窯スラブ、サガー、高温放熱材料、電子パッケージ材料の作製に適しています。

他のセラミックスに比べて断熱性は低いですが、加熱と冷却の繰り返しにも割れずに耐えられるため、触媒コンバーターなどの製品に適しています。

ムライトセラミック

ムライト セラミックは、高温安定性、熱衝撃耐性、低熱膨張、堅牢な機械的特性で知られる高度なタイプのテクニカル セラミックであり、炉のライニング、発熱体、そして窯の部分。

CNC 加工では、これらのセラミックは、次のような厳しい条件に耐えることができるため、高温設定用の精密で複雑なコンポーネントを作成するのに好まれます。 レーザー切断、フライス加工、穴あけ。ムライト セラミックの機械加工には、その利点にもかかわらず、高硬度、低熱伝導率、脆い性質のため課題があり、亀裂を避けて滑らかな加工を実現するための特殊な切削工具、冷却システム、パラメータが必要です。 表面仕上げ.

マコー

磁器のような外観を持つ機械加工可能なガラス セラミックである Macor は、白色で無臭で、約 55% のフッ素金雲母雲母と 45% のホウケイ酸ガラスで構成されています。このユニークな組成により、Macor は金属と同様に非常に機械加工しやすくなっています。高い絶縁耐力、優れた物理的特性、および顕著な電気抵抗率を誇ります。

効果的な加工を行うには、工具寿命を延ばし、仕上げを向上させる超硬工具の使用をお勧めします。 Macor の構造は、CNC 加工によって引き起こされる微小な亀裂を局所的に特定するのに役立ち、それによってセラミックの完全性を維持します。その幅広い用途は、レーザーアセンブリ用のスペーサー、キャビティ、リフレクター、高電圧絶縁体、エレクトロニクスの精密コイルフォーマー、高温処理装置のサーマルブレーク、耐放射線材料などの製造を含め、さまざまな業界に及びます。原子力産業における基準ブロック用。

ガラス

ガラスなどの素材を含む ビコール と パイレックスは、優れた耐衝撃性、高い耐久性、低い熱膨張係数などの優れた特性を備えた注目のセラミックスです。卓越した耐熱衝撃性により、半透明、乳白色、さらには不透明に見えるさまざまな光学用途に最適です。

黒鉛

カーボンベースのセラミックであるグラファイトは、ポリマーの状態に応じて密度が異なり、その卓越した耐薬品性と熱衝撃特性で非常に人気があり、高温に耐えなければならない部品の機械加工に最適です。

この材料は、高い耐熱性、低摩擦性、自己潤滑性、優れた電気伝導性と熱伝導性を備えているほか、耐腐食性にも優れています。 中性子線。ただし、グラファイトの機械加工は、その研磨性の性質により困難な場合があり、多くの場合、急速な工具の摩耗を引き起こします。したがって、最適な加工結果を得るには、ダイヤモンド コーティングされた工具を使用することをお勧めします。

CNC 加工されたグラファイト部品は、電気モーター用のカーボン ブラシ、製鋼炉用のマグネシア カーボン ブリック、クラッチ、ブレーキ ドラム、パッドなどの自動車部品、さらには原子力の減速材の製造など、さまざまな業界にわたって幅広い用途に使用されています。優れた熱耐性と中性子放射線耐性により、原子炉に最適です。

マイカレックス

マイカとしても知られる Mycalex は、機械加工性の高いセラミックとして際立っており、4 つのグレードがあり、それぞれが異なる温度性能機能を備えています。優れた加工性により、複雑な形状や小さなサイズの部品の製作に最適です。 Mycalex は、加工の容易さ以外にも、耐湿性、高温での寸法安定性、優れた絶縁耐力など、いくつかの優れた特徴を誇っています。

Mycalex は、その高い機械加工性により、旋削、穴あけ、フライス加工、研削などのさまざまな CNC 機械加工作業に最適です。この多用途性により、航空宇宙、防衛、極低温工学、通信、エレクトロニクスなどの業界で人気があります。 Mycalex は、IC テストソケット、アークシュート、バリア、ガスクロマトグラフィーや質量分析装置などの高真空コンポーネントの製造にも最適です。

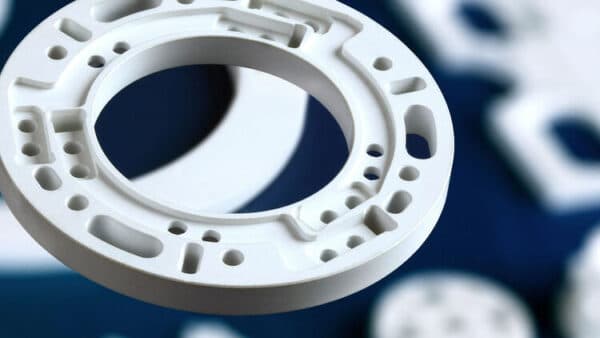

セラミックスのCNC機械加工オペレーション

セラミックの製造に CNC 機械加工を使用すると、優れた精度と厳しい公差を備えた部品の作成が可能になります。この技術により、複雑な形状や詳細なデザインを特徴とするセラミック部品の製造プロセスが簡略化されます。以下は、セラミック材料を作成するための最も効果的な CNC 加工操作の一部です。

CNCフライス

の中に CNCフライス セラミックのプロセスでは、コンピューターのコマンドに従って機械が回転切削工具を使用して、材料を除去してセラミック片を成形します。必要な形状やデザインを巧みに彫り出す技術です。

セラミック製造に CNC フライス加工を利用する主な利点は、複雑な形状を驚くべき精度で作成できることです。コンピュータ制御の機械の精度により、設計仕様に記載されているとおりの一貫した正確な切断が保証されます。さらに、CNC フライス加工により、滑らかな表面仕上げの部品が得られるため、余分な研磨や仕上げ手順の必要性が軽減または排除されます。

コア掘削

コアドリルは、大きなブロックまたはピースから材料の円筒部分を抽出する特殊な穴あけ技術です。この方法は、さまざまな用途でセラミック材料に特定の直径の穴を正確に開けるのに使用されます。これらの用途には、電気配線用の経路の作成、コンポーネントの取り付け、配管や換気システムの確立などが含まれます。このプロセスには、CNC マシンが回転カッター (先端にダイヤモンドが付いていることが多い) を制御することが含まれます。 ドリルビット、穴を開けるには、コンピューターソフトウェアを使用して、穴の正確なサイズと位置を確認します。

コアドリルによるセラミックの機械加工には、セラミックの硬さと脆さのため、特有の課題が伴います。破損のリスクを軽減するために、オペレータはドリルビットの速度を注意深く管理し、冷却剤を頻繁に使用して切断中の熱の蓄積を最小限に抑える必要があります。さらに、セラミック材料を効果的に貫通するには、ダイヤモンド先端のドリルビットなどの特殊な切削工具の使用が必要になることがよくあります。

ウェーハダイシング

CNC加工プロセス ウェーハダイシング 石英やグラファイトなどの材料からセラミック部品を製造する場合に特に効果的です。このプロセスには、セラミック ウェーハから個々のダイを分離することが含まれます。これは、ブレーク、レーザー切断、機械式鋸引き、またはスクライビングなどのさまざまな方法で実行できます。取り扱いを容易にするために、ウェーハはフィルムフレームに取り付けられることがよくありますが、ガラスに取り付けると切断の精度が向上します。

IDスライス

ID スライシングは、内径スライシングとも呼ばれ、脆性材料や硬い材料を繰り返し切断するために使用される特殊な加工技術です。このプロセスでは、内径がダイヤモンドメッキされた環状デザインの鋸刃が使用され、切断精度の向上とカーフロスの低減に貢献します。

ID スライシング法を使用したセラミックの製造は比較的簡単で、最小限のセットアップが必要です。このシンプルさとプロセスの効率により、セラミック製造のよりコスト効率の高いオプションになります。

平面研削

表面研削は、砥石車を使用してワークピースの表面から材料を除去する技術です。このプロセスは、セラミック部品に正確で滑らかな表面を作成するためにセラミック産業で特に役立ちます。

表面の傷は部品の機能に大きな影響を与える可能性があるため、セラミックの表面研削に必要な精度は非常に重要です。この方法は、セラミック部品の平坦で平行な表面を実現し、表面の欠陥や損傷を除去するために一般的に利用されます。

セラミックスにおけるCNC加工の利点

ウォータージェット切断、レーザー切断、キルン加工など、セラミックを成形するにはさまざまな技術がありますが、CNC 加工がセラミック部品の製造に有利な方法である理由はいくつかあります。

汎用性

セラミック CNC 機械加工はその卓越した精度に優れており、複雑で詳細なセラミック部品の製造を可能にします。 CNC 機械と洗練されたソフトウェアの統合により、切断および成形ツールの細心の注意を払った制御が可能になり、最も厳しい要件さえも満たす高品質で正確な部品の製造が保証されます。

費用対効果

レーザー切断やウォータージェット切断などの他の製造方法と比較すると、セラミックの CNC 加工は、よりコスト効率の高いオプションとして浮上します。このコスト効率は、レーザー切断と比較して CNC 加工で達成されるエラーの数の減少と高い生産率によってもたらされます。さらに、セラミックの CNC 加工に関連する全体的な費用は、レーザー切断の費用よりも大幅に低くなる傾向があります。

スケーラビリティ

CNC を使用してセラミックを機械加工するプロセスは、拡張性が非常に高いです。これは、市場の需要に基づいてセラミック部品の製造量を増減して生産量を調整できることを意味します。このような拡張性は、製品が需要に応じて製造されるため、材料の無駄を最小限に抑えるのに役立ちます。

高い切断精度と成形精度

CNC 加工プロセスは、優れた制御と精度を実現します。この側面は、セラミックの固有の剛性と脆性を考慮すると、セラミックを加工する場合に特に重要です。

複雑な形状を作成する機能

セラミックの CNC 機械加工では、他の技術を使用して製造するのが困難または不可能である可能性がある複雑な形状を作成できます。

厳しい公差

セラミック CNC 加工は、非常に厳しい公差を達成できることで知られており、これは多くの用途に不可欠です。

CNC 加工でセラミックを使用するデメリット

セラミック CNC 加工は、特定の面では利点がありますが、欠点もあります。セラミック CNC 加工に伴う欠点をいくつか紹介します。

脆い性質

セラミックはその強度と硬度が高く評価されていますが、その結晶構造により金属に見られる柔軟性が欠けているため、著しく脆いのです。その結果、応力がかかると亀裂や欠けが発生しやすくなります。

損傷に対する脆弱性

CNC 加工プロセス中、セラミック材料は損傷する危険性が高くなります。機械加工プロセスにより既存の応力が悪化する可能性があり、意図した設計を達成することが困難になります。この問題により、加工プロセス全体を通じて材料に亀裂、欠け、または破損が発生することがよくあります。

加工の難しさ

セラミックの機械加工は、CNC 機械加工で使用される切削工具の硬度を超えることが多く、非常に硬いため、重大な課題を引き起こします。この不一致により、工具に大幅な磨耗や損傷が生じる可能性があり、その結果、工具費用の増加、加工時間の延長、および完成部品の品質の低下を招く可能性があります。

生産時間の延長

セラミック CNC 加工は、多くの場合、生産時間が長くなるという特徴があります。セラミック固有の硬さと脆さにより、機械加工プロセスは金属を加工する場合よりも複雑で時間がかかります。さらに、セラミック加工には高レベルの精度が要求されるため、特殊なツールや機器の使用が必要となり、プロジェクトの完了がさらに遅れる可能性があります。

セラミックCNC加工プロセス

現代の精密志向の業界では、セラミック CNC 機械加工が第一の選択肢として際立っています。このプロセスでは、高度なコンピューター技術を利用して、特に CNC セラミック材料作業で使用される複雑なセラミック材料から詳細で高精度のコンポーネントを製造します。

コンポーネント設計段階

CNC セラミック部品の製造プロセスの開始時に、設計が重要な役割を果たします。エンジニアは CAD ソフトウェアを使用して、目的のセラミック部品の詳細な計画を正確に作成します。

この設計は、機械加工作業全体の基礎を形成するため極めて重要です。これは CNC プログラムに変換され、CNC マシンの指令として機能します。このプログラムにより、メーカーの仕様に合わせた高精度なセラミック加工を行うことができます。

材料の選択と準備

適切なセラミック材料の選択は、CNC セラミック加工の重要な側面であり、対象となる用途の特定のニーズに応じて異なります。この選択段階では、材料の強度、熱伝導率、耐久性などを考慮することが重要です。

適切なセラミック材料を選択した後、CNC 機械に導入する前に慎重な準備が不可欠です。この準備段階では、材料に不純物、汚染物質、または機械加工プロセスの精度に影響を与える可能性のある異常がないことを確認することが含まれます。

加工

この段階はセラミック CNC 加工の中心となります。以前に開発された CNC プログラムに基づいて、CNC マシンが中心的な役割を果たします。セラミックを生の形状から正確に成形されたコンポーネントに巧みに変換します。

このプロセスの特徴は、その驚くべき精度です。 CNC マシンは誤差を最小限に抑えて動作し、均一な結果をもたらします。複雑な形状や複数の部品の製造を適切に処理し、全体を通して完璧な精度を維持します。

追加仕上げ

加工が完了しても、プロセスはまだ終わっていません。後処理は、セラミック部品が最高の品質と精度の基準に適合していることを保証する上で重要な役割を果たします。この段階には、機械加工で残った残留物を除去するための詳細な洗浄が含まれます。

で Runsom精密、各ピースは厳格な検査プロセスを経て、欠陥が検出され修正されます。コンポーネントを使用目的の特定の要件に合わせるために、必要に応じて追加の仕上げ作業が実行されます。この徹底的な後処理段階により、セラミック部品が精度と卓越性の模範となることが保証されます。

この CNC セラミック部品製造アプローチの細心の注意により、最終製品が最高の品質基準を満たし、幅広い産業用途に適していることが保証されます。

CNC 加工用セラミックの設計に関する考慮事項

CNC 加工用のセラミックの設計を計画するときは、いくつかの要素を考慮する必要があります。セラミックは強度、耐久性、多用途性で知られており、さまざまな用途に適しています。これらの特性により広く使用されていますが、設計者はセラミック加工を開始する前に特定の考慮事項を認識する必要があります。

適切な加工方法を選択することが重要であり、特定の種類のセラミックに合わせて調整する必要があります。セラミックが異なれば、さまざまな加工技術に対する反応も異なります。たとえば、ムライトはレーザー切断に適合しますが、ジルコニアはより壊れやすいセラミックであるため、切断と成形に研磨方法が必要です。適切な加工ツールを選択するには、セラミック材料の特性を理解することが重要です。

どのような製造プロセスにおいても、プロトタイプの作成は重要なステップであり、これは特に複雑なデザインのセラミック部品に当てはまります。プロトタイピングにより、量産前に徹底的なテストと評価が可能になります。これにより、設計を改良し、プロトタイプのパフォーマンスに基づいて必要な変更を加える機会が提供されます。

効果的なセラミック設計のための追加のヒント:

- 設計にモジュール式のアプローチを採用します。

- はっきりとした鋭くて細長いエッジは避けてください。

- 楕円形よりも円形のデザインを好みます。

- 鋭利な端や角があると破損する可能性が高くなりますのでご注意ください。

- 特に丸いエッジを避ける場合は、鋭いコーナーの実行可能な代替手段としてコーナーポケットの使用を検討してください。

- 穴とスロットを組み込んだ設計では、密集を避けるために穴とスロットが適切な間隔で配置されていることを確認してください。

- 複雑な壁ではなく、よりシンプルな壁のデザインと形状を選択してください。

- 断面積の急激な変化を避けてください。

- 引張応力を圧縮応力に変換し、亀裂を生じさせることなく応力に耐えるセラミック材料の能力を強化します。

効果的な CNC セラミック加工のガイドライン

CNC セラミック加工で前述の課題やその他の困難に遭遇した場合は、次のヒントが実装に役立つ可能性があります。

適切な素材の選択

効果的な CNC セラミック加工の基礎は、適切な材料の選択にあります。特定のニーズに合わせて、硬度、耐摩耗性、熱安定性、電気絶縁性などの側面を比較検討することが重要です。すべてのセラミック材料には明確な特性があり、要件に最も適したものを選択することが、優れたパフォーマンスと寿命を達成するための鍵となります。

適切なツールの選択

セラミックの CNC 加工では、切削工具の選択が重要です。ダイヤモンドまたは CBN (立方晶窒化ホウ素) 工具は、セラミックの硬度に耐え、耐摩耗性があるため、多くの場合好まれます。適切なツールを選択することで、摩耗を軽減し、セラミック CNC 加工プロセスの効率を高めることができます。

適切な加工パラメータの設定

CNC セラミック加工の精度を高め、潜在的な問題を軽減するには、加工パラメータを微調整することが重要です。切断速度などを慎重に調整し、 送り速度、切込み深さは、材料の脆さ、工具の摩耗、過度の熱の影響を軽減するのに役立ちます。これらのパラメータを定期的に監視して調整することが、セラミックの CNC 加工操作を成功させる鍵となります。

効果的な冷却と潤滑の実施

セラミックの CNC 加工では、適切な冷却と潤滑が重要な役割を果たします。これらの実践は、発熱を管理し、材料の熱変形を防ぐために非常に重要です。また、工具の寿命を延ばし、製造中のセラミック部品の品質を維持することにも貢献します。これらのガイドラインに従うことで、CNC セラミック加工におけるシームレスで効率的なプロセスが保証されます。

セラミックCNC加工における課題と解決策

このパートでは、セラミック加工で遭遇するさまざまな障害を検討し、プロセスを強化するための潜在的な解決策を提供します。

課題

1. セラミックスの脆さ

セラミック加工における主な困難の 1 つは、セラミック固有の脆さです。この特性により、特に突然の力、振動、または加工プロセス中に発生する可能性のある傷が加わった場合に、破損または亀裂が発生しやすくなります。このような破損は、廃棄物の増加、コストの増加、生産の遅延につながる可能性があります。

2. 複雑な設計の課題

セラミックの CNC 機械加工では、主にセラミック材料の硬度が高いため、複雑なデザインを成形することはかなりの課題です。複雑な設計では、多くの場合、小型の工具や高精度の機械加工技術の使用が必要になります。これにより、繊細な機能の完全性を維持したり、デザインの詳細な側面を実現したりする際に課題が生じる可能性があります。

3. 工具の磨耗

セラミックの CNC 加工では、工具の摩耗が大きな問題となります。セラミックの硬度と研磨性の性質により、切削工具に重大な摩耗を引き起こす傾向があり、機械加工プロセス中に工具が急速に劣化してしまいます。この問題はコストを増大させるだけでなく、最終製品の精度と品質を低下させ、さらに多くのスクラップ材料を発生させます。

ソリューション

1. セラミックの脆さの管理

CNC 加工におけるセラミックの脆性に対処するために、さまざまな方法が導入されています。一つの方法はセラミック材料の品質を高めることです。これは、原材料の欠陥を減らし、高度な焼結技術を採用して気孔率を下げ、添加剤の組成を慎重に管理して靱性を高めることによって実現されます。

別のアプローチは、CNC 加工プロセスを改良して、ひび割れや欠けの可能性を減らすことに重点を置いています。これには、特定のセラミック材料に最適なツールパスと速度を特定するとともに、動作中の切削抵抗を注意深く監視することが含まれます。振動を軽減し、切削時の安定性を確保するために、工作機械には適応制御システムや振動を検出して対抗するその他の技術を装備することができます。

セラミックの脆性に対処するには、思慮深いツールの設計も必要です。適切に設計された工具を使用すると、表面の亀裂や欠けの発生を軽減し、切削中にかかる応力を軽減できます。セラミック CNC 加工には、摩擦が少なく耐摩耗性が高いため、ダイヤモンド ツールがよく選ばれますが、立方晶窒化ホウ素 (CBN) などの他の材料でも優れた結果が得られます。

要約すると、CNC 加工におけるセラミックによって引き起こされる重大な脆性の課題は、いくつかの戦略によって対処できます。これらには、セラミック材料の品質の向上、CNC 加工プロセスの微調整、適切に設計されたツールの使用が含まれます。次のような経験と知識のあるセラミック CNC 専門家と協力することが重要です。 Runsom精密 セラミックスの精密加工を専門とする会社です。

2. 複雑な設計を形成する際の課題への対処

セラミック CNC 機械加工で複雑なデザインを成形するという課題に取り組むために、さまざまな戦略が採用されています。非常に効果的な方法の 1 つは、CAD ソフトウェアを使用して部品を概念化し、加工パスを最適化することです。このソフトウェアは、プロセス全体をガイドする包括的な CNC 加工計画の作成を容易にする正確な 3D モデルを生成します。

もう 1 つの重要な戦略は、作業に最適な切削工具を選択することです。たとえば、ダイヤモンド工具は、過度の熱を発生させることなく、セラミック材料の滑らかな仕上げを維持しながら、非常に小さく正確な形状を作成するのに優れています。一部の CNC マシンは、冷却、加熱、または超音波スピンドルなど、複雑な形状の製造に役立つスピンドル タイプの多用途性を備えています。

さらに、多軸 CNC マシンを利用することには大きな利点があります。ワークの回転や調整が簡単に行え、複雑な形状をさまざまな角度から高精度に加工することができます。多軸 CNC マシンは、表面仕上げと全体的な部品精度の向上にも貢献し、大規模な後処理の必要性を最小限に抑えます。

要約すると、セラミック CNC 加工における複雑なデザインの成形に伴う複雑さは、CAD ソフトウェア、賢明なツールの選択、高度な多軸機械、およびその他の対象を絞った加工技術を組み合わせることで効果的に管理できます。これらの方法により、メーカーは高精度、厳しい公差、詳細な機能を備えた複雑なセラミック部品を製造できるようになり、最終製品が顧客の正確な仕様と一致することが保証されます。

3. 工具の摩耗への対処

CNC 加工における工具摩耗の問題に対処するために、いくつかの対策が考案されています。広く採用されている解決策は、セラミックの加工用に特別に作られた高品質の切削工具を使用することです。これらの工具はセラミックの摩耗性に対してより弾力性があり、耐摩耗性が強化されているため、工具の寿命が長くなり、最終的にはコスト削減につながります。

もう一つの効果的な方法は、切削工具に保護コーティングを施すことです。ダイヤモンド ライク カーボン (DLC) などのコーティングは、カッターに硬く低摩擦の表面を提供し、耐摩耗性に役立ち、工具の耐久性を延長します。

セラミックの CNC 加工中の工具の摩耗を最小限に抑えるには、適切な冷却または潤滑が重要な役割を果たします。高温のクーラントまたは潤滑剤を使用すると、工具とワーク間の固着が防止され、切削工具が保護されます。さらに、速度や送り速度などの切削条件を調整すると、工具にかかる他のストレスが軽減され、摩耗がさらに軽減されます。

要約すると、CNC セラミック加工における工具摩耗の課題は、切削条件の最適化、セラミック材料用に設計された高品質工具の選択、保護コーティングの適用、適切な冷却と潤滑の確保によって効果的に対処できます。

CNCセラミック加工の応用例

CNC セラミック加工は多用途であり、一般的な家庭用品の製造から装飾品の大規模生産に至るまで、さまざまな業界で使用されています。その数多くの用途の中で、最も著名なものには、エレクトロニクス、産業、医療、自動車の分野が含まれます。

医学

CNC 加工セラミックは医療分野で広く使用されています。セラミック材料の強度、生体適合性、耐食性は、医療用インプラントに最適です。歯科医学では、クラウン、ブリッジ、インプラントなどの補綴物がセラミックから CNC 機械加工を使用して作成されることがよくあります。特定の種類のセラミックであるジルコニアは、高品質の歯科インプラントを作成するために歯科分野で特に人気があります。

さらに、セラミックを CNC 加工して複雑な形状に加工できることは、個々の患者に合わせたカスタム インプラントを製造するために非常に重要です。この適応性により、正確で個別化された医療ソリューションが可能になります。

電子

電子および電気産業では、セラミックの CNC 加工は、耐久性、耐熱性、耐摩耗性に加えて、高い誘電特性を誇る部品を作成するための一般的な選択肢です。セラミックは優れた耐熱性を備えているため、極端な温度や厳しい環境に耐えなければならないコンポーネントの製造に最適です。

電気および電子分野のさまざまなコンポーネントは、CNC 加工セラミックを使用して製造されています。これらには、回路基板用のヒートシンク、真空遮断器、基板、絶縁体、マイクロ波用コンポーネントが含まれます。マコール、石英、窒化アルミニウムなどのセラミックは、その適切な特性により、半導体製造プロセスでよく使用されます。

工業用

セラミックは産業用途で広範囲に使用されています。これらの材料は、大きくて滑らかな構造物や柱に適しているだけでなく、高精度が要求される小さくて複雑な工業用部品の製造にも優れています。

セラミックは優れた耐摩耗性を備えているため、活発な産業環境で長寿命を実現するように設計された部品の製造に特に有利です。産業分野で使用されるセラミックの種類は多岐にわたり、特にマイカレックス、ムライト、石英などの材料が含まれます。

自動車

自動車分野では、顕著な利点を得るために CNC 加工セラミックスが活用されています。この業界で最も普及しているセラミック部品はブレーキ部品です。特にセラミック ブレーキ パッドは耐摩耗性に優れ、従来のブレーキ パッドよりも長持ちします。

さらにセラミックブレーキパッドはブレーキ時に発生する熱の分散性に優れています。これにより、パフォーマンスと安全性の両方が向上します。ブレーキ部品に加えて、点火プラグ、バルブ、ギア、エンジン ブロックなどの他の自動車部品も CNC セラミックを使用して製造できます。これらの用途には、窒化アルミニウムや窒化ホウ素などの材料が選択されることがよくあります。

結論

CNC 加工は、高精度と設計仕様への厳密な準拠が要求される幅広い製品やコンポーネントの量産に優れています。それにもかかわらず、脆性や限られた引張強度などのセラミック固有の特性により、このプロセスには特有の課題が生じます。

部品の設計では、破損のリスクを最小限に抑えるために、細部に細心の注意を払う必要があります。セラミックスの加工には、セラミックスの硬度、強度、靱性を扱うことができる特殊な工具が不可欠です。重要なことは、特定の製品やコンポーネントに最適な材料を選択するには、さまざまな種類のセラミックを理解する必要があることです。

驚異的な精度のカスタム セラミック CNC 加工サービス

Runsom精密 は信頼できる製造会社としての地位を確立しており、セラミックをはじめとするさまざまな材料の CNC 加工における豊富な経験を誇っています。最先端の CNC 加工法への当社の取り組みにより、セラミックやその他の高級材料の製造における優れた精度、精度、生産性が保証されます。当社は世界中のクライアントのために多くのカスタムセラミック開発プロジェクトを成功させてきました。 CNC 機械加工セラミックスのプロトタイプまたは最終製品を作成するには、Web サイトにデザインを送信するだけで、受け取りが可能です。 瞬時に引用 私たちの上で セラミックCNC加工サービス 今日。

興味があるかもしれないその他の記事: