レーザーCNC切断機、別名レーザーCNC彫刻機は、高精度のCNCマシンであり、技術の進歩とともに急上昇することは間違いありません.生産能力とワークショップの自動化の増加は、レーザー CNC 自動化の出現によるものです。独自の設計と操作方法により、複雑な形状や小さな穴を正確に切断するのに最適です。

この記事では、コンピューター数値制御 (CNC) レーザー切断の基礎について説明します。

CNCレーザーカッターの紹介

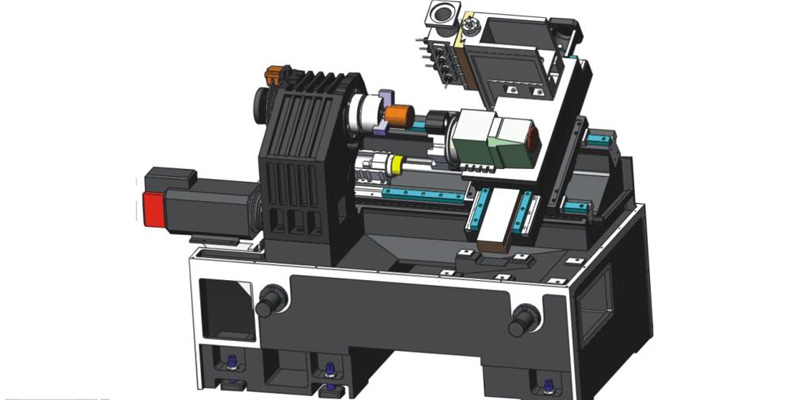

CNC レーザー カッターは、他の CNC マシンと同様に、G コードとして知られる一連のコンピューター命令によって切断プロセスをガイドされます。ただし、CNC レーザー カッターは、一般的な CNC マシンとは設計が少し異なり、切断の技術も少し異なります。

CNC レーザー カッターを使用した切断は、物理的な接触を必要としない熱技術です。集束レンズとノズルは、コンピューター数値制御 (CNC) レーザー カッターのレーザー ヘッドに配置されています。このヘッドとレンズの配置により、レーザー ビームがノズルを通してワークピースに照射され、その結果、ワークピースが溶融して必要な形状に切断されます。 CNC レーザーでは、集束レンズを強化し、ワークピースから蒸発した金属を排出するために、圧縮ガス (レーザー ビームを放出するノズルにも流れます) が使用されます。

別の角度から見てみましょう。強力なレーザービームが金属の小さな領域に集中すると、熱密度が劇的に増加し、金属が非常に急速に加熱され、少なくとも部分的に気化します。次に、CNC テクノロジーがレーザー ヘッドとレーザー ビームの協調動作を作業領域に向け、指定された独自の特性を生み出します。

CNCレーザー切断機の種類

有効なレーザー媒質の状態と有効なレーザー媒質のコンポーネントは、さまざまな種類のコンピューター数値制御 (CNC) レーザー カッターを分類するために一般的に使用されます。現在使用されている最も一般的な 3 種類のレーザーを次に示します。

CNCCO2 レーザーカッター

CO2 レーザーカッターは、効果的なレーザー媒体として二酸化炭素を使用する特定のタイプのガスレーザーです。その高い出力能力と優れた効率により、レーザー カッターの中で最も人気のある種類になりました。

COの出力2 レーザー カッターは最大 15 kW に達することがあり、その効率は最大 30% に達することがあります。これは、すべてのタイプのガス レーザー カッターの中で最高です。これらは、特に板金や厚さが 10 mm 未満の金属の繊細な形状や鋭角を切断するのに最適です。 CO2 切断能力の高いレーザー カッターは、より厚い金属基板でも高い切断精度を実現できます。

CNCファイバーレーザーカッター

ファイバーレーザーカッターは、一連のダイオードによってビームが生成され、光ファイバーケーブルを使用して集束される比較的新しい種類のレーザー技術です。 5 mm 未満の材料を加工する場合、ファイバー レーザー カッターは、CO よりも迅速かつスムーズに切断できます。2 レーザーカッター。

ファイバーレーザーはさまざまな材料で機能しますが、銀には特に注意が必要です。

銀で作られた機械加工部品は、金属がレーザーからの熱を吸収し、切断作業中に変形し始めるため、製造が難しいことで有名です。したがって、ファイバー レーザー切断プロセス中、最高のマシン ショップは、多くの場合、ブラケットをヒートシンクとして使用して、銀基板から熱を放散します。

CNCクリスタルレーザーカッター

CNC 結晶レーザー カッターのビームは、ネオジムをドープしたイットリウム アルミニウム ガーネット (Nd:YAG とも呼ばれます) やネオジムをドープしたイットリウム オルトバナデート (Nd:YVO とも呼ばれます) などの結晶から作成されます。

COとは異なり2 より薄い金属に限定されるレーザー カッターに対して、結晶レーザー カッターは強度 (またはレーザー出力) が高く、より厚い金属を切断できます。これらのカッターは、金属からガラス、木材、プラスチックまで、さまざまな素材に使用できます。

CNC レーザー切断に使用できる材料

CNC レーザー マシンは、さまざまな金属および非金属材料の切断、彫刻、マーキング、点描、およびエッチングに役立ちます。

- 金属

アルミニウム、チタン、真鍮、銅、銀、マンガン、鉛、クロム、ステンレス鋼、炭素鋼、 工具鋼, ばね鋼など - 非金属

アクリル、プラスチック、PMMA、ポリエステル(PES)、ポリエチレン(PE)、ポリテトラフルオロエチレン(PTFE/テフロン)、木材、繊維、炭素繊維など

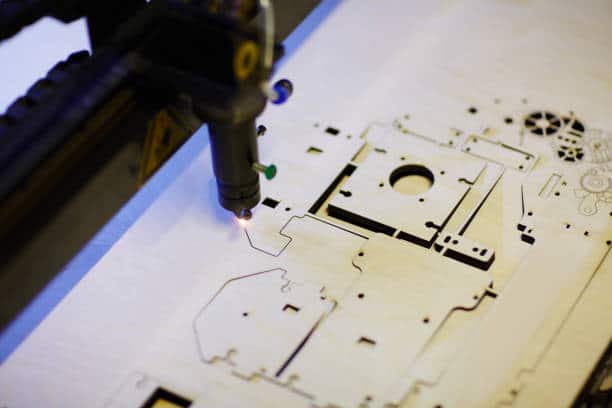

CNC レーザー カッターでのコンポーネントのプログラミング

DXF や DWG などの 2D 形式のファイル、または STEP や SAT などの 3D 形式のファイルを分析して、設計の構造に関する洞察を得ることができます。このデータを使用して、カットのサイズを調整して、必要な曲げ許容値または完成品に影響を与える可能性のあるその他の要因を考慮して、平らな形状を作成します。ソフトウェア パッケージは、特定のシート サイズに最適なコンポーネント構成を決定する場合があります。

一般的なシート サイズには、2 メートル x 1 メートル、2.5 メートル x 1.25 メートル、1.5 メートル x 3.0 メートルなどがあります。同様に、完了したプロジェクトからのスクラップは有用な情報源です。これを行うには、CNC ネスティングと呼ばれる技術を使用します。 Radan® などのソフトウェアは、1 枚の金属シート内またはさまざまなサイズの複数のシートにまたがる多数の部品のネスティングを自動化することで、生産性を最大化する可能性があります。材料を最大限に活用するために、同じシート上に同様の要素を配置することは有益です。

パンチ プレスのプログラミングと比較して、レーザー切断用の CAM は多くの場合簡単です。ただし、考慮すべき詳細が数多くあります。レーザー切断プロセスには、タグの配置 (パーツが巣の中で倒れないようにするため)、オフカット (最適なサイズと形状のオフカットを維持するため)、スクラップ切断 (分割するため) など、多くのステップが必要です。レーザーカッターベッドの隙間から落ちる小さな破片へのスクラップ)。

CNC レーザー切断の長所と短所

ここでは、CNC レーザー切断プロセスの利点と欠点について説明します。

利点

- 切り口が狭く、精度が高く、切り口の粗さが許容範囲内であるため、切断後の作業はほとんど必要ありません。

- レーザーは、高度な自動化、処理のために完全に密閉できる能力、無公害、および静かな操作により、オペレーターの作業環境を大幅に向上させます。

- 安価に加工できます。継続的で大規模な処理により、コンポーネントあたりの処理コストが徐々に低下しますが、設備への初期投資は高くなります。

- レーザーは非接触であるため、抵抗なく迅速かつ効率的に処理できます。 CAD/CAM ソフトウェアを使用して CNC マシンをプログラミングすると、時間と労力が節約されるだけでなく、全体的な生産性も向上します。

- レーザーの高いエネルギー密度は、あらゆる金属を溶かすのに十分なため、脆性が高く、硬度が高く、融解温度が高いために加工が困難な材料に特に適しています。

- レーザー加工には、エネルギー密度が高い、作用時間が短い、熱影響部が限られている、熱変形が少ない、熱応力が低いなどの利点があります。また、レーザーとは非機械的な接触加工方法を指す。したがって、基板に機械的ストレスがかからず、高精度の操作に使用できます。

- 簡単に再配置およびカスタマイズできるコンピューターの集合体として、CNC レーザー システムは個別の加工、特に複雑な形状と形状を持つ特定の板金部品の加工に適しています。

短所

- より厚いシート (2.0mm 以上) を生産するには、パンチ プレスよりもゆっくりと移動します。

- より重い金属ゲージの窒素または酸素のコストは高くなります。

- 実際に接触しないと、レーザー ヘッドはディンプル、ノックアウト、ルーバー、皿穴、または金属シートのタップなどの機能を生成できません。

- 穴あきシートやメッシュシートを切断しようとすると、レーザーは効果がありません。

結論

CNC レーザー切断は、汎用性の高い切断オプションと測定の高精度により、消費者にとって優れた生産ツールです。しかし、これらのテクノロジーが機械加工を容易にするという事実は、CNC レーザー切断が簡単であることを意味するものではありません。完成品の品質に関心がある場合は、CNC レーザー カッターを使用して部品を製造してきた実績のある評判の良い機械工場を選択する必要があります。

CNC 加工プロジェクトで Runsom を使用する

独自のシステム技術統合力を頼りに、技術力の高さと今後の発展方向を見据え、信頼できるパートナーと協力し、 ランサム 製造中のコンポーネントに対応する最高のレーザー切断プロセスを提供できます。そして、品質と価格は、常に各顧客の要件と要求に一致しています。

私たちについてもっと知る CNC加工サービス.

あなたが興味を持っているかもしれない他の記事: