切削工具に適した材質を選択する場合、 CNC加工、工具鋼が目立ちます。高い硬度、耐摩耗性、耐屈曲性などの独特の特性により、切断や機械加工による材料の成形に最適です。

しかし、工具鋼のさまざまなグレードとは何ですか?また、加工ニーズに最適なものをどのように選択すればよいのでしょうか?

この記事では、工具鋼について説明し、その性質を取り上げ、工具鋼の主な種類とその特性、組成、用途について詳しく説明しました。

工具鋼とは何ですか?

工具鋼とは、さまざまな種類の強力な炭素鋼および合金鋼を指します。これらは非常に硬く、磨耗や変形に強く、均一な鋭い刃先を維持できるため、リーマー、ドリル、機械ダイス、ハンドツールなどの工具の製造に特に適しています。高温にさらされた場合。

たとえば、ハイス鋼には特有の特性があります。 炭化物形成元素 クロムのように、 バナジウム、モリブデン、タングステンなど、非常に硬い化合物です。また、特にコバルトやニッケルを添加した場合、高温でも優れた性能を発揮します。工具鋼はさらに硬くするために熱処理されることが多く、次のような作業に使用されます。 金属スタンピング、成形、成形、切断、塑性加工。

工具鋼の成分は何ですか?

工具鋼は、クロム、モリブデン、タングステン、バナジウムなどのさまざまな金属の混合物で構成されています。これらは、強度を高め、硬質炭化物を形成するために炭素を豊富に含む鉄をベースとした合金です。

ニッケルとコバルトは、鋼を高温で強くするために添加されています。クロム、モリブデン、タングステン、バナジウムも添加されており、鋼を硬く耐摩耗性に優れたものにします。

工具鋼は、その材質と動作に基づいてグループに分類されます。これらのグループには通常、炭素工具鋼、合金工具鋼、高速度鋼が含まれます。

工具鋼の主な種類は何ですか? – 工具鋼の分類

工具鋼には、水硬化、熱間加工、冷間加工、耐衝撃性、プラスチック金型、高速度、特殊用途の工具鋼の 7 種類があります。以下の表に、これらのタイプと対応するタイプを示します。 AISI-SAE 指定、サブカテゴリ、および特性:

| トゥースティールのカテゴリー | AISI-SAE グレード | サブカテゴリと属性 |

|---|---|---|

| 冷間加工 | 〇 | O1~O7(油硬化、低カーボン) |

| あ | A2~A10(空気焼入・中合金) | |

| D | D2~D7(高炭素、高クロム) | |

| 熱間加工 | H | H1~H19(クロム) |

| H20-H39(タングステン) | ||

| H40~H59(モリブデン) | ||

| 高速 | M | M1、M7、M10(モリブデン) |

| M30、M33、M34、M42、M43、M46、M47(モリブデン、コバルト) | ||

| M2、M3、M4(モリブデン、タングステン) | ||

| M6、M15、M35、M36< M41、M44、M45(モリブデン、タングステン、コバルト) | ||

| T | T1、T2、T3、T7、T9(タングステン) | |

| T4、T5、T6、T8、T15(タングステン、コバルト) | ||

| 特別な目的 | ふ | F1(高炭素、低合金) |

| F2、F3(タングステン) | ||

| L | L1、L3、L7(カーボン > 0.65%、クロム) | |

| L2(カーボン) <0.65%, Chromium) | ||

| L6(カーボン > 0.65%、ニッケル) | ||

| 水硬化 | W | W1~W7(ハイカーボン) |

| W1A~1B(カーボン) | ||

| W2~W3(カーボン、バナジウム) | ||

| W4~W5(カーボン、クローム) | ||

| W7(カーボン、クロム、バナジウム) | ||

| プラスチック金型 | P | P1~P20、P21(低炭素) |

| 耐衝撃性 | S | S1、S3(タングステン) |

| S2、S4、S5、S6(シリコン) | ||

| S7(クロム) |

ハイス鋼(M、T級)

高速度鋼(HSS)には、M型(モリブデン系)とT型(タングステン系)の2種類があります。モリブデン鋼は、融点が若干低いため、タングステン鋼種よりも硬化範囲が短く、硬化温度が低くなります。 M 型ハイスは、T 型ハイスに比べて硬度が若干劣りますが、耐久性に優れています。このカテゴリーで最も一般的な鋼は次のとおりです。 M2ハイス.

ハイスは硬度を維持しながら高温に耐えることができます。これらは最適な工具速度を実行できるため、高速度鋼と呼ばれます。 送り速度 通常の高炭素鋼と比較して。 HSS グレードは、タングステンとバナジウムの成分により、通常、従来の炭素鋼や工具鋼よりもはるかに硬く、耐摩耗性が高くなります。

HSS は、次の目的でよく使用されます。 ドリルビット、工具ビット、電動鋸刃、フライス、ルータービット、ギアカッターなど。

水硬性工具鋼(W級)

W グレードの工具鋼は炭素含有量が高く、合金含有量が低いため他の工具鋼ほど硬化しないため、水で焼き入れする必要があります。モリブデン、マンガン、シリコンなどの他の元素を少量添加して、鋼に追加の機能を与えることができます。他の工具鋼に比べて安価なため、基本的な用途によく使用されます。

他の種類の工具鋼よりもコストは節約できますが、高温には耐えられず、150°C で軟化し始めます。この鋼は非常に硬くなる可能性がありますが、他の種類の工具鋼よりも破損する可能性が高くなります。 水焼入れ はすべての W グレード工具鋼に必須ですが、歪みや亀裂の増加につながる可能性があります。

このタイプの工具鋼は、カミソリの刃、冷間圧造ダイス、旋盤工具、エンボス加工工具、リーマ、および工業用切削工具の製造に一般的に使用されます。

冷間工具鋼(A、O、D級)

冷間工具鋼は、中程度の硬度、強い耐摩耗性、および容易に硬化する性質で知られています。通常、より大きな部品や、硬化後も同じ形状を維持する必要がある部品を作成するために使用されます。これらの工具鋼は、空気焼入れ(A 級)、油焼入(O 級)、高炭素クロム工具鋼(D 級)の 3 つのグループに分類されます。

空気硬化または A グレードの工具鋼

これらの工具鋼は優れた焼入れ能力を持ち、油焼入れグレードと同様に低い焼入れ温度範囲を持っています。 A6 工具鋼は、他の空気焼入または油焼入れ材と比較して歪みが少ないです。機械加工が容易で、靭性と耐摩耗性の優れた組み合わせを備えています。コイニング、カム、金型曲げ、アーバー、ブランキングによく使用されます。

油焼き入れまたはOグレード工具鋼

このグループの工具鋼は、製造中に油で焼き入れされます。強度が高く、耐摩耗性に優れているため、さまざまな用途に使用されています。油硬化工具鋼は、マスター彫刻ロール、 ねじ切り チェイサー、パンチ、ブッシュ、コレット。

高炭素クロムまたは D グレードの工具鋼

この冷間加工工具鋼は、11-13% クロムを含む高炭素クロムとしても知られています。高い耐食性を提供することはできませんが、1.4 ~ 2.5% のカーボン含有量により、耐摩耗性に優れており、長時間の生産作業に適しています。

また、油焼きや空気焼き入れも歪みが少なく、カッターなどに適した工具鋼です。 D シリーズ工具鋼は、継ぎ合わせやロールの成形にも最適です。 プラスチック射出成形 金型、 旋盤センター、 と 木工 ナイフ。また、バニシングツール、ラミネートダイ、ドローパンチ、冷間押出ダイにも使用されます。

熱間工具鋼(H級)

このグループの工具鋼には通常、十分な量のさまざまな金属が含まれていますが、炭素はあまり含まれていません。切断時を除き、高温に長時間さらされても品質を維持し、良好に機能します。このグループで最も一般的に使用される工具鋼は H13 です。

優れた耐熱性により、金属やガラスなどの高温が必要な材料の製造に最適です。冷間圧造ダイケーシングの製造や、マグネシウムまたはアルミニウムの熱間押出プロセスによく使用されます。

このグループでは、使用されるさまざまな金属の量によって工具鋼の種類が決まります。主な合金元素はモリブデン、タングステン、クロムです。

モリブデン基工具鋼

このタイプの熱間工具鋼には多量のモリブデンが含まれています。耐摩耗性が高く、高温下でも安定しているため、極端な条件にも適しています。さらに、力や熱に耐える能力があるため、金属工場でのカッターやダイスとしての使用にも適しています。

タングステン基工具鋼

この種類の工具鋼には、9-18% タングステンと 2-4% クロムが含まれています。脆いですが、耐熱性は非常に優れています。脆さを避けるために、使用する前に適切な温度に予熱することができます。

クロム基工具鋼

クロムタイプは、クロム含有量が 3-5% の最も一般的に使用される熱間加工ツールです。また、モリブデン、タングステン、バナジウムなどの他の合金元素が 5% 未満含まれる場合もあります。このタイプの工具鋼は、プラスチック射出成形金型の製造によく使用されます。 熱間鍛造、熱間加工パンチ。

耐衝撃工具鋼(S級)

耐衝撃工具鋼は、低温での応力に耐えられるように設計されており、適切な高温硬度を備えています。 S グレードの工具鋼は、強い衝撃靱性で知られていますが、耐摩耗性はあまり高くありません。高熱には対応できず、上限は 537°C です。

S級工具鋼は、鍛冶屋のノミ、ボイラー工場の工具、工具などに使用されます。 チャックジョー、コレット、クラッチ部品、削岩機部品、熱間および冷間スエージングダイス、熱間および冷間シャーブレード、およびチッパーナイフ。

これらは、空気圧工具、ホットスタンプ、チッパーナイフ、冷間および熱間加工用チゼル、熱間成形型、および冷間グリッパー型にも使用されます。 S7 工具鋼は、このグループの中で最も人気があります。

金型鋼(Pグレード)

P グレードの工具鋼は、プラスチック部品製造用の金型鋼の作成に使用されます。冷間パンチング、熱間鍛造、 ダイカスト、 と プラスチック射出成形。金型工具鋼の一般的なグレードには、P20 および 420 (高度に精製された高品質の金型用ステンレス鋼) があります。

金型鋼は、靭性、耐食性、硬度、磨耗に耐える能力が見事に統合されています。さらに、このカテゴリーの工具鋼は衝撃強度も高く、研磨が容易です。

特殊工具鋼(F、L級)

特殊用途工具鋼は、一般的な W 級工具鋼に比べて高価です。これらは、通常の W 鋼では処理できない特定の用途に最適な特別な組成と品質を備えています。これらの鋼は、他の工具鋼合金含有量による追加コストを必要とせず、次のような問題もありません。 熱処理.

特殊用途工具鋼は、低合金(L タイプ)と炭素タングステンベース(F タイプ)の 2 つのグループに分類されます。

- L型工具鋼 靭性と耐摩耗性が重要な用途に役立ちます。作るのに最適です ベアリング、クラッチプレート、ローラー、レンチ、カム、コレット。このグループの炭素含有量の多い鋼は、ダイス、ドリル、ゲージ、ローレット、タップに使用されます。

- F形工具鋼 水で硬化し、Wタイプの工具鋼よりもはるかに耐摩耗性が優れています。これらの鋼は、紙切りナイフ、ブローチ、バニシングツール、リーマー、プラグゲージなど、高い耐摩耗性は必要ですが、高温や衝撃耐性は必要ない用途に適しています。

工具鋼はどのように作られるのですか?

工具鋼を作るにはさまざまな方法があります。これらの方法には、エレクトロスラグ精錬 (ESR)、電気アーク炉 (EAF)、粉末冶金、一次溶解、一次分解、圧延、熱間および冷間引抜、連続鋳造、およびオスプレイプロセスが含まれます。

主な方法をいくつか示します。

電気炉 (EAF)

の 電気炉 (EAF) このプロセスには、リサイクルされた鉄スクラップを合金成分とともに電気炉で溶解することが含まれます。酸化を防ぐために、溶けた混合物を薬品で処理し、大きな取鍋に注ぎます。精製段階で不純物が除去された後、鋼を大きな型に流し込んでインゴットを形成します。

エレクトロスラグ精錬 (ESR)

エレクトロスラグ精錬 (ESR) は EAF の代替手段です。この方法では、順次溶解プロセスを使用して、滑らかな表面を持ち、穴や欠陥のないインゴットを製造し、その結果、欠陥が最小限に抑えられた高品質の鋼が得られます。

粉末冶金

粉末冶金 は、粉末金属を使用して硬化性と被削性を強化した工具鋼を作成する、より高度な方法です。このプロセスは、航空宇宙部品などの用途に必要な高レベルの炭素および合金材料を含む工具鋼を製造する場合に特に効果的です。

工具鋼の製造に必要な一般的な手順は次のとおりです。

- アニーリング: このプロセスには、鋼を特定の温度に加熱し、冷却する前にその温度に一定時間保持することが含まれます。これにより鋼の分子構造が変化し、脆くなりにくくなり、加工しやすくなります。

- 熱間または冷間絞り: 絞り加工は、工具鋼の公差を厳しくしたり、サイズを小さくしたり、独特の形状を実現したりするために採用されています。工具鋼は強度が高く延性が限られているため、複数のパスまたは最大 540 °C の温度での熱間絞りが利用されます。冷間引抜は通常、原料の破損を防ぐために 1 回の軽いパスに限定されます。

工具鋼の特性は何ですか?

工具鋼の主な特性は、耐摩耗性、耐熱性、および靭性です。強度、耐摩耗性、硬度、靱性を高めるために合金元素が添加されます。硬度は、鋼の変形に対する抵抗の程度を測定します。の ロックウェルC 試験は工具鋼の硬さを測定するために一般的に使用されます。硬化冷間工具鋼の硬度は通常、約 58/64 HRC (ロックウェル C) ですが、ほとんどは 60/62 HRC の間にあり、グレードによっては 66 HRC まで使用される場合もあります。

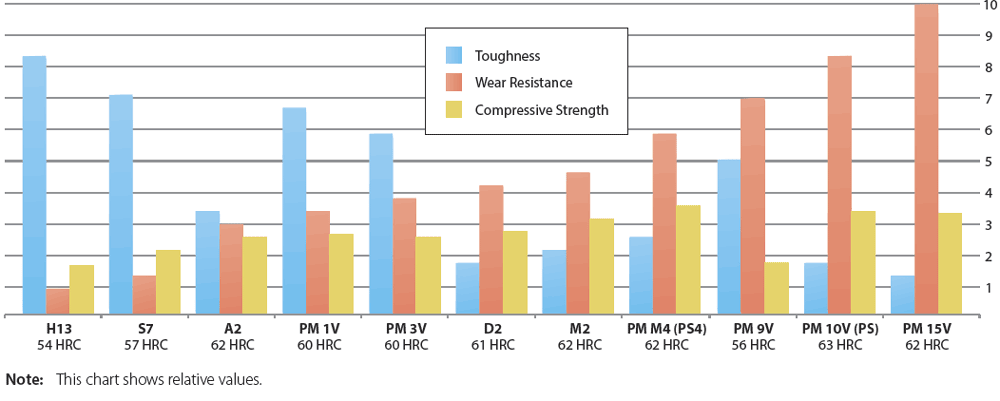

以下の表は、最も一般的な工具鋼とその比較特性を示しています。

| グレード | プロパティ |

| O1 | 油硬化 機械加工が容易 良好な耐摩耗性 低温での最適な硬度応答 硬化時の寸法安定性が高い 最大 HRC 65 |

| W1 | 水硬化 優れた耐摩耗性 良好な靭性 最大 HRC 68 |

| A2 | 空気硬化 O1よりも高い耐熱性と耐摩耗性 高い寸法安定性 最大 HRC 63、歪みが少ない |

| D2 | 高炭素および高クロム最大限の生産量に最適なグレード 優れた靭性と耐摩耗性 高い圧縮強度 最大 HRC 65 |

| S7 | 耐衝撃工具鋼 高い強度と延性 適度に高温のサービスに使用されます 最大 HRC 61 |

| P20 | 特殊工具鋼 ダイカスト部品やプラスチック金型の加工に最適 最大 HRC 32 |

| H13 | 熱間加工 熱疲労亀裂に対する高い耐性 高い焼入性 優れた耐摩耗性 優れた靭性 最大 HRC 54 |

| M2 | 高速 優れた耐摩耗性 良好な靭性 最大 HRC 65 |

機械加工用の工具鋼材種を選択する際に何を考慮する必要がありますか?

加工を計画している特定の工具または製品は、選択する必要がある工具鋼の種類に大きく影響します。さらに、異なる 鋼種 そして型は、さまざまなアプリケーションや目的に適したものにする独特の特性を持っています。そのため、加工ニーズに合わせて材種を選択する際には、特定の要素を考慮する必要があります。

工具鋼の性質

金属加工にはさまざまな種類の工具鋼が存在し、化学組成、靭性、強度などの特性がそれぞれ異なります。

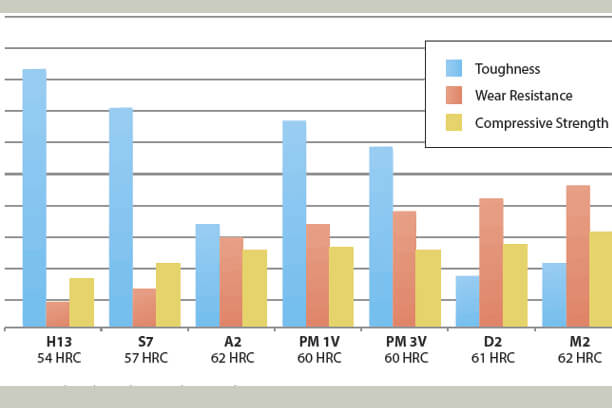

靭性

工具鋼の靭性は、応力や衝撃下での破損、欠け、または亀裂に抵抗する能力を指します。工具鋼を選択する際に靭性のみを重視する場合は、H13 または S7 を選択するのが明らかです。ただし、選択を行う際には、望ましい特性と特定の職務要件をすべて考慮することが重要です。

合金含有量が増加すると、工具鋼の靭性が低下する傾向があります。さらに、鋼の製造プロセスも靭性に影響します。 PM (粒子冶金) 製造プロセスでは、微細構造が均一であるため、鋼グレードの靱性を向上させることができます。

工具鋼の硬度も靭性に影響します。一般に、特定のグレードの工具鋼は、硬度が低いほど優れた靭性を示します。ただし、硬度が低いと、許容可能な工具寿命を達成するために必要な他の重要な特性に悪影響を及ぼす可能性があります。

耐摩耗性

耐摩耗性とは、工具鋼が被削材、他の工具、またはスケールや砂などの外部要因との接触による磨耗や浸食にどれだけ耐えられるかを指します。

工具鋼の摩耗損傷には 2 種類あります。1 つは刃先が磨耗する摩耗摩耗で、もう 1 つは被削材がパンチポイントに固着して摩擦係数が低下し、穿孔圧力が増加する凝着摩耗です。

合金含有量の増加は、鋼中の炭化物の存在の増加により、一般に耐摩耗性が向上することを意味します。炭化物は耐摩耗性を高める強靭な粒子です。これらは、溶鋼が凝固するときにバナジウム、タングステン、モリブデン、クロムなどの合金が炭素と結合するときに形成されます。炭化物の量が増加すると耐摩耗性は向上しますが、靭性も低下します。

圧縮強度

圧縮強度は工具鋼の重要な特徴ですが、やや見落とされています。アイテムが変形したり壊れたりする前に、アイテムがどのくらいの力に耐えることができるかを測定します。

圧縮強度に関連するものは 2 つあります。それは鋼中の合金の量と工具鋼の硬さです。モリブデンやタングステンなどの元素は圧縮強度を高め、硬度が高いほど圧縮強度も向上します。

加工速度

一部の工具鋼は高速ではうまく機能しない場合があります。間違ったグレードを使用すると、 高速加工、工具鋼は時間の経過とともに硬度と耐摩耗性を失う可能性があります。高速で作業する場合は、高速度鋼を使用するのが最適です。高速度鋼の方が、高速でも摩耗や極端な温度に対する耐性が優れているためです。

料金

価格は、CNC 加工ツールや工具鋼のグレードを選択する際に考慮すべき重要な要素です。 CNC鋼加工。工具が早期に故障すると最終的にコストが高くなる可能性があるため、材料の選択をケチらないことが最善です。

機械加工に使用する特定の工具鋼グレードを決定する前に、費用対効果の分析を行うことをお勧めします。これにより、選択した材料が必要な性能を発揮するのに適していることが確認されます。

よくある質問

結論

工具鋼はさまざまな用途に使用されるカーボンアロイの一種で、他の合金元素の割合、焼き入れの種類、温度範囲に基づいてさまざまなカテゴリに分類されます。プロジェクトに適切な工具鋼グレードを選択することは、プロジェクトの成功に大きな影響を与えます。したがって、さまざまな種類の工具鋼、その硬化方法、および工具鋼をさまざまな用途や目的に適したものにする独特の特性を理解することが重要です。

カスタム精密 CNC 機械加工ツールの鋼部品を最高の精度で製造

ご使用の製品に最適な工具鋼グレードが不明な場合でも、ご安心ください。当社の専門家とエンジニアのチームは、最高の結果を得るために適切な鋼材の選択をお手伝いします。

信頼と知名度の高いメーカーとして、 Runsom精密 などの総合的な製造サービスを提供しています。 CNC加工, 3Dプリント, 急速な試作、表面仕上げ。工具鋼の機械加工または鋼の成形サービスが必要な場合でも、当社はすべての要件を満たすことができます。入手するにはお問い合わせください 瞬時に引用 次のプロジェクトに最高品質の工具鋼金属製品を提供します。

興味があるかもしれないその他の記事: