パウダーコーティング と陽極酸化は2つの一般的なものです 表面処理 の性能、耐久性、耐食性、見た目の魅力を向上させるために使用されます。 CNC加工アルミニウム部品。しかし、この 2 つの違いは何でしょうか。また、特定の用途に適したものを選択するにはどうすればよいでしょうか?

この記事では、この 2 つの違いについて説明します 表面仕上げ 粉体塗装および 陽極酸化アルミニウム、および陽極酸化仕上げとパウダーコート仕上げのどちらかを選択する際に考慮すべき要素を示し、プロジェクトに最適な仕上げを正確に選択するためのガイドとなります。

陽極酸化処理と粉体塗装について理解する

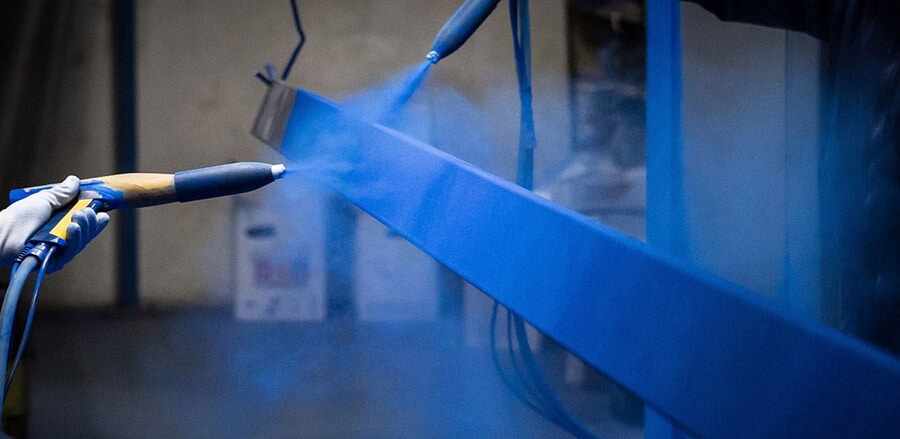

粉体塗装とは何ですか?

粉体塗装では、正に帯電した粉体を接地した物体に塗布します。 静電気。次に、コーティングされた物体を加熱して溶融させて流動させ、有機仕上げ剤として知られる弾力性のある滑らかな層を形成します。形成されたパウダーコートは耐久性が高く、耐腐食性と紫外線 (UV) に対する保護に優れています。この汎用性の高い技術は、金属、木材、プラスチック、ガラス、複合材料などの幅広い材料に適用できます。 中密度繊維板(MDF).

粉体塗装のメリット

- アルミニウム部品の耐食性を強化します。

- 精彩に欠けがちな工場からの原材料の外観を変革します。

- アルミニウム部品を磨耗から保護します。

- ミル仕上げプロセスによって生じる染料の跡を隠し、滑らかで均一な表面を確保します。

- 材料の反射率と硬度を向上させます。

- アルミニウムや建設業界で一般的に使用されるその他の金属など、必要な硬化温度に耐えることができるあらゆる金属への塗布に適しています。

- 耐久性とコスト効率の両方に優れた経済的なコーティング方法であり、大規模な塗装に最適です。

粉体塗装のデメリット

- 欠けやすい: 基材との一体化が欠けているため、塗布されたコーティングは欠けやすい場合があります。したがって、過酷な用途を必要とする業界ではあまり好まれない可能性があります。

- 太陽光の影響を受けやすい: 塗布されたコーティングは、長時間の紫外線暴露に対して脆弱です。それにもかかわらず、従来の塗料ソリューションと比較して、かなり優れた復元力を提供します。

陽極酸化とは何ですか?

陽極酸化とは、金属表面に保護酸化物コーティングを生成するために利用される電気化学プロセスを指します。陽極酸化処理が他の仕上げ方法と異なるのは、コーティング目的で新しい材料を導入するのではなく、既存の材料を利用するという独自のアプローチです。この機能により、陽極酸化皮膜が剥がれたり剥がれたりすることがなくなり、非常に耐久性のある金属表面が得られます。

陽極酸化処理は、優れた耐食性と耐摩耗性が重要な用途に非常に適しています。さらに、陽極酸化は金属表面に非導電性を与えるため、特定の状況では有益であることがわかります。陽極酸化は主にアルミニウム基板に限定されることに注意することが重要です。

陽極酸化処理のメリット

- 機械加工部品の耐摩耗性と耐腐食性を高め、寿命を延ばします。

- 機械加工部品の非導電性を強化します。

- 陽極酸化によって形成された酸化膜は一般にパウダーコートよりも強力で、さまざまな気象条件に対して堅牢な保護を提供します。

- 陽極酸化された部品はメンテナンスや掃除が簡単な傾向があります。

- 紫外線による損傷や劣化に対して優れた耐性を発揮します。

- 接触や乱用に対する耐性が高いため、ドアなど公共の場で常に使用される製品に適しています。

- 金属を電解質バスに浸すことで、非常に均一な表面が確実に作成され、欠けた領域や不均一な被覆の心配がなくなりました。

陽極酸化処理のデメリット

- 高コスト: 陽極酸化処理は、一般に粉体塗装に比べて高価です。

- 限られた色のオプション: ただし 陽極酸化 幅広い色の可能性を提供しますが、色の選択という点では粉体塗装ほど多用途ではありません。

- 既存の欠陥の視認性の向上: 陽極酸化によって達成される優れた均一性により、金属表面の以前の欠陥がより目立つ可能性があります。

- 陽極酸化された機械加工部品の耐薬品性は限られています。

- コーティングの半透明性による色の変化。

粉体塗装と陽極酸化処理: それらの違い

1. プロセス

陽極酸化は、金属表面の自然酸化皮膜を強化して厚くする電気化学プロセスです。対照的に、粉体塗装は静電プロセスであり、静電的に帯電した乾燥粉体を塗装のために表面にスプレーします。

一般に、陽極酸化処理は主にアルミニウム基板に適用されます。ステンレス鋼や類似の金属は陽極酸化プロセスに必要な酸化層を自然に生成しないため、陽極酸化することは現実的ではありません。

2. 皮膜形成

陽極酸化処理と粉体塗装の主な違いは、形成されるコーティングにあります。粉体塗装は有機塗装、つまり炭素を含む塗装ですが、陽極酸化は金属酸化物の塗装を形成します。

3. 基材

陽極酸化処理は通常、アルミニウム製品に限定されますが、粉体塗装は鋼鉄、木材、複合材料などを含む幅広い表面に適用できます。

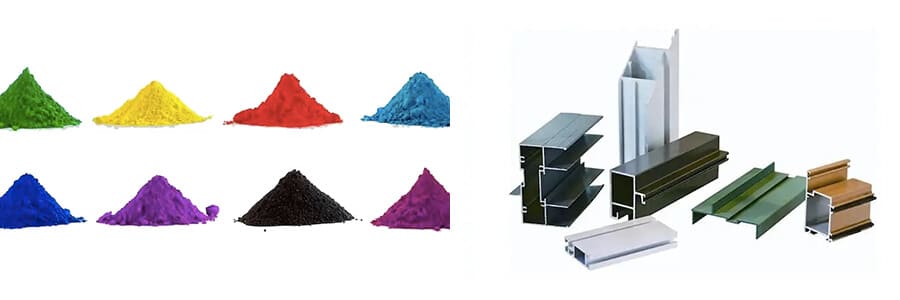

4. 色のオプション

粉体塗装では、さまざまな顔料を混合することでカスタムカラーを作成できるため、色のオプションの幅広い選択肢が提供されます。この柔軟性により、正確な色の一致を容易に達成できるため、色の調整が重要な建築および装飾用途に非常に適しています。

一方、陽極酸化処理では、黒、ゴールド、ブロンズなどのオプションを含む、色の範囲が大幅に制限されています。陽極酸化の色の選択は、陽極酸化される特定の材料にも影響されます。

5. カラーバリエーション

陽極酸化処理ではバッチ間で色合いにばらつきが見られますが、粉体塗装ではバッチ間で色合いにばらつきがなく、一貫した均一な色が保証されます。

6. 表面仕上げ

陽極酸化ではクリアおよびサテン仕上げが可能ですが、パウダー コーティングではマット、サテン、グロス、スーパー マット、グロス、テクスチャード仕上げなどの幅広いオプションが提供されます。場合によっては、ワークピースの元の外観を維持しながら耐久性を向上させるために、クリアパウダーコーティングを適用することができます。

陽極酸化仕上げの均一性により、ベースメタルの不規則性や傷が強調される傾向があります。粉体塗装には表面の欠陥を隠して均一な仕上げを実現する機能があるため、これは通常問題になりません。

7. コスト

陽極酸化処理と粉体塗装の費用は、部品のサイズと複雑さ、使用する装置、使用する材料、プロセス全体の規模などの要因によって大きく異なる場合があります。

通常、陽極酸化処理には粉体塗装よりもコストがかかります。

8. 多用途性

粉体塗装は色の選択肢が豊富で、幅広い材料との互換性を備えていますが、陽極酸化処理は色の選択肢が限られており、ほとんどの場合、アルミニウムにしか適用できません。

9. 耐久性

陽極酸化処理は、金属表面に耐久性のある永続的な保護層を形成し、熱、日光、湿気などの外部要因による色あせや損傷に対する耐性を提供します。

逆に、粉体塗装は外部気象条件によるダメージを比較的受けやすく、湿気、日光、湿気にさらされると時間の経過とともにひび割れや剥離が発生する可能性があります。

10. 強さ

陽極酸化処理されたコンポーネントは、粉体塗装されたコンポーネントと比較して硬度が高くなります。

11. 寿命

陽極酸化処理されたコンポーネントは、粉体塗装仕上げの製品よりも長い寿命を示します。

12. 耐食性

粉体塗装と陽極酸化処理はどちらも効果的な耐食性を提供しますが、陽極酸化処理の方が優れた選択肢であることがわかります。陽極酸化層は保護バリアとして機能し、湿気やその他の腐食性要素の侵入を効果的に防止するため、過酷な環境条件への曝露が懸念される屋外用途に適しています。

13. 耐摩耗性および耐摩耗性

陽極酸化処理されたコンポーネントは耐摩耗性と磨耗性に優れているため、耐久性があり、掃除やメンテナンスが簡単です。対照的に、粉体塗装は陽極酸化処理と同レベルの耐摩耗性および耐摩耗性を提供しません。

14. 表面の可視性

陽極酸化処理は溶接接合部を隠したり隠蔽したりしませんが、粉体塗装は溶接接合部を効果的にカバーしてマスクします。

15. 持続可能性

陽極酸化された材料は、コーティングを除去することなく直接リサイクルできます。リサイクルされた製品は、元の製品と同じ特性を保持します。ただし、粉体塗装はリサイクルプロセスを開始する前に除去する必要があります。

16.環境に優しい

粉体塗装と陽極酸化処理はどちらも環境に優しい手法です。粉体塗装は廃棄物を最小限に抑え、放出される有害物質の量もごくわずかです。 揮発性有機化合物 (VOC)。同様に、陽極酸化は化学的に安定しており、毒性はありません。

17. アプリケーション

陽極酸化アルミニウム製品は、交通量の多いエリアや継続的な使用を伴う用途でよく使用され、耐久性が高く、摩耗や損傷に強くなります。一方、粉体塗装された製品は一般に、交通量の多い場所では最適な選択肢ではありません。

18. 修理または再塗装

陽極酸化処理には、修理、へこみ、または再塗装を行う能力がありません。建設中に陽極酸化アルミニウム製品を保護するために、包装またはその他の形式の保護が必要になる場合があります。

これに対し、粉体塗装製品は必要に応じて簡単に再塗装が可能で、修理後も元の色や質感を維持できます。

陽極酸化アルミニウムと粉体塗装アルミニウム

アルミニウムを陽極酸化すると、非常に丈夫で耐摩耗性に優れた酸化層が生成され、その結果、粉体塗装と比較してより強力で耐久性のある陽極酸化皮膜が得られます。

陽極酸化処理されたアルミニウム製品は、日光、酸化、湿気などの磨耗を引き起こす可能性のある外部要素に対する耐性が強化されるため、粉体塗装された製品よりも寿命が長くなる傾向があります。

陽極酸化皮膜の硬度は、酸化物層の厚さを強化するか、より硬い陽極酸化溶液を選択することによってさらに高めることができます。

| 陽極酸化の種類 | 特徴 |

| クロム酸 | クロム酸浴は、アノード (ワークピース) の表面に金属酸化物の薄い層を形成するために使用されます。この方法は、クロムめっきプロセスの拡張として広く採用されており、陽極酸化の最も初期の形式の 1 つです。 しかし、このプロセスは伝統的に、発がん性物質としてよく知られている六価クロムの使用に依存していました。その結果、現在では、関連する健康リスクを軽減するために、三価クロムやホウ酸などの代替品が採用されています。 |

| ホウ酸 | 陽極酸化ホウ酸はクロム酸の有力な代替品として機能し、望ましい結果を損なうことなく、より安全で毒性の低いソリューションを提供します。 クロム酸に比べて安全で効率的な酸であるにもかかわらず、ホウ酸陽極酸化処理の広範な実施は、特許を取得したプロセスであるため、いくつかの課題に直面しています。 |

| 硫酸 | 硫酸はハードコート陽極酸化の電解液としても機能し、 タイプ2アルマイト処理、その結果、より厚い酸化物コーティングが形成されます。 注目すべきことに、この厚いコーティングはアルミニウムの導電性も低下させるため、部品の特定の用途に役立ちます。 |

| ハードコートアルマイト | ハードコート陽極酸化は、より厳密なプロセス制御と浸漬時間を長くした硫酸陽極酸化の改良版です。 ポリテトラフルオロエチレン(PTFE) 分子を配合し、滑り性を高めた潤滑表面を実現します。 |

陽極酸化アルミニウムは、コーティングを除去することなくリサイクルでき、元のアルミニウムと同じ特性を維持します。逆に、パワーコーティングされたアルミニウムをリサイクルする場合は、まずアルミニウムのワークピースからコーティングを除去する必要があります。

| アルマイト処理されたアルミニウム | 粉体塗装アルミニウム |

| より高い強度 | 低強度 |

| 直接リサイクル可能 | リサイクルにはコートの除去が必要です |

| 限られた適用範囲 | 幅広い応用範囲 |

| 比較的高い硬度 | 比較的硬度が低い |

| 長寿命 | 寿命が比較的短い |

粉体塗装か陽極酸化処理かを選択する際に考慮すべき要素

粉体塗装と陽極酸化処理のどちらを選択するかは、用途の特定の要件によって決まります。ただし、考慮する必要がある主な要素が 5 つあります。

料金

粉体塗装の費用は、ワークピースのサイズ、使用する粉体の種類、塗布回数などの要因によって異なります。この変動にもかかわらず、粉体塗装は一般に、陽極酸化処理と比較した場合、コスト効率が高くなる傾向があります。さらに、両方のプロセスで必要となるのは、 表面処理、不純物を除去するために粉体塗装の前にサンドブラストがよく使用されます。

対照的に、陽極酸化は特殊な装置が必要であり、電力消費量が高いため、コストがかかるプロセスです。追加コストにもかかわらず、陽極酸化には一定の利点があります。特定の要件を評価し、アプリケーションに合わせて最もコスト効率の高いプロセスを選択することが重要です。

望ましい表面仕上げ品質

最終製品の仕上げ効果は、粉体塗装か陽極酸化処理かを選択する際に考慮すべき重要な要素となります。

粉体塗装では、乾燥した粉体を均一に塗布し、熱で硬化させて滑らかで光沢のある表面を作り出すことで、光沢のある仕上がりが可能になります。逆に、多孔質酸化物層はコーティングされた表面ほど滑らかではないため、陽極酸化ではマットな仕上がりになります。

色は必須です

粉体塗装の多用途性は、ほぼすべての色に適用できることにあります。これは、幅広い着色剤と混合できる着色ドライパウダーによって可能になります。メーカーはこの機能を利用して正確な色合わせを実現できるため、色の一貫性が必要な用途に粉体塗装が優れた選択肢となります。

ただし、陽極酸化処理では、色のカスタマイズのオプションがより限定されます。陽極酸化で使用される染料は多孔質酸化物層内に吸収されるため、粉体塗装で得られる色ほど鮮やかではありません。

耐久性

陽極酸化は基材と一体化する酸化物層を形成しますが、粉体塗装は金属表面に別個の層として適用されます。したがって、陽極酸化処理は、研磨条件を伴う用途により適しています。

したがって、2 つのオプションから選択する場合は、製品が使用される特定の環境を慎重に考慮することが重要です。

必要な機器

粉体塗装の場合は、エアコンプレッサー、粉体塗装ガン、オーブンまたは硬化チャンバー、洗浄液、脱脂剤、保護具が必要です。一方、陽極酸化には、陽極酸化タンク、電源、電解液、整流器、フィルターシステム、保護具が必要です。

陽極酸化処理は特殊な機器と高度な専門知識が必要なため、一般に粉体塗装よりも複雑で要求が厳しいものです。

各仕上げの代表的な用途

陽極酸化仕上げとパウダーコート仕上げは両方とも、さまざまな業界や用途で広く使用されています。各タイプの仕上げの一般的な用途を知ると、特定のニーズに最適なプロセスを特定するのに役立ちます。

パウダーコート仕上げ

パウダーコート仕上げは、アウトドア用品や鮮やかな色が求められる部品、耐久性や耐薬品性が求められるアイテムなどに広く使用されています。これらは自動車産業や、家庭用電化製品、アルミニウム押出材、ドラム金具、ガードレール、街灯柱、柱、標識、フェンス、自転車フレームなどに使用される金属のコーティングに広く使用されています。

パウダーコート仕上げの多用途性により、保護だけでなく美観も向上し、幅広いプロジェクトにとって魅力的なオプションとなっています。

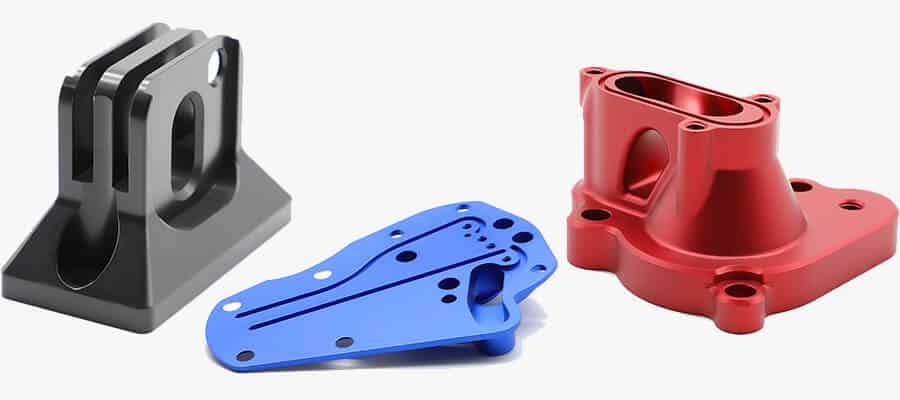

アルマイト仕上げ

陽極酸化仕上げは、陽極酸化表面と呼ばれ、建物の外装、電化製品、食品調理器具、スポーツ用品などに広く使用されています。 機械部品。この人気の理由は、生の金属と比較して、優れた耐久性、耐腐食性、耐摩耗性、さらにはペイントプライマーや接着剤に優れた接着力を提供する能力にあります。

陽極酸化仕上げの優れた耐久性と性能により、要求の厳しい用途、特に建築、構造、屋外用途などの過酷な使用を伴う用途に非常に適しています。

よくある質問

結論

粉体塗装と陽極酸化処理はどちらも効果的な保護層を提供し、 CNC加工のアルミパーツ 腐食、引き裂き、摩耗から保護すると同時に、視覚的な魅力を高めます。

粉体塗装では幅広い色のオプションから選択できますが、陽極酸化処理は比較的高コストでアルミニウムの塗装に優れた耐久性を提供するか、小規模なバッチのプロジェクト向けのプレミア オプションです。

最終的に、アルミニウム製品にこれら 2 つのオプションから最適な仕上げを選択することは、意図する用途の特定の要件によって異なります。したがって、決定を下す前に、これらの要件を十分に理解してください。この投稿が、アルミニウム製品の理想的な仕上げを選択し、最適な結果を達成するのに役立つことを願っています。

ワンストップ製造サプライヤー – 完璧な精度

信頼できる表面処理サービスをお探しなら、 Runsom精密 は理想的な解決策です。当社は包括的な社内仕上げサービスを提供しており、お客様のニーズに合わせた最適な表面処理ソリューションを提供できます。

表面処理だけでなく、CNC加工サービスも得意としております。つまり、必要な場合は、 アルミCNC加工サービス CNC加工されたアルミニウム製品の二次仕上げ作業まで、総合的な機械加工プロセスを体験できます。弊社のワンストップサービスをご覧ください。 瞬時に引用 今日!

興味があるかもしれないその他の記事: