ねじ切りは金属加工に欠かせない要素です。製造業者は、加工において機械加工スレッドを使用することの重要性を見過ごしてはなりません。世界市場には多種多様なコネクタとフィッティングがあり、特定の用途に適したねじを特定することはますます困難になっています。

利益を最大化するには、利用可能なさまざまなスレッド化テクノロジを調査することが重要です。この記事では、ねじ切り加工の基本的なガイドを提供します。

部品製造におけるねじ加工

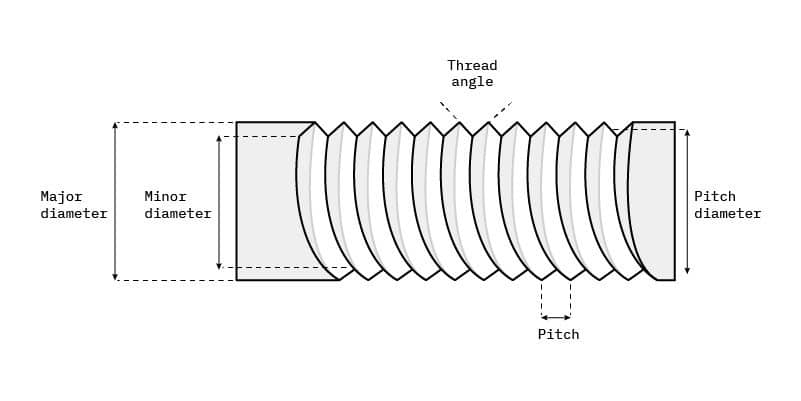

ねじ山は、円柱または円錐の表面に平らな部分がある連続したらせん状の尾根です。ナットの内部、またはねじまたは ボルト.

その主な目的は、水筒の上部と蓋のように 2 つの物体をつなぎ、液体が漏れるのを防ぐシールを作成することです。 2 つのパーツがこのように接続されると、モーションが伝達され、機械的な利点が得られます。ねじの加工では、次の用語を理解することが重要です。

- フランク: フランクは、クレストをルートに接続するセクションであり、軸平面にあります。

- ルート: ルートはねじ山の下に位置し、隣接するねじ山形状の側面を結合する面です。

- ピッチ: 平行線に沿った対応するスレッドの領域間の距離の測定値は、ピッチと呼ばれます。円柱または円錐の理論上の直径は、ピッチ直径と呼ばれます。

- クレスト: ねじのクレストはプロファイルの最高点であり、ねじが突出する円錐または円柱から最も離れた領域です。

- ねじれ角: ねじれ角は、ねじ軸に対して直線ねじが作成する角度です。ねじがテーパーの場合、ねじれ角はねじの円錐状のらせん領域によって決まります。

加工ねじの種類

スレッドの分類に関しては、さまざまな基準が存在します。一般に、ファスナーは間隔をあけたねじまたは 小ねじ スレッドですが、最も一般的なのはユニファイド メトリックです。

ここでは、めねじとおねじという 2 つの主な種類のねじについて説明します。

めねじ

めねじと呼ばれる雌ねじは、シングル リップねじ切りツールまたは従来のねじ切りキャップを使用した機械加工によって生成され、このプロセスは凹面のみで行われます。工作物にネジを挿入する必要がある場合、めねじが必要になります。この目的のために、機械工はハンド タップまたはマシン タップを使用します。

おねじ

ねじ山としても認識され、ねじ、ボルト、スタッド、プラグ ゲージで使用され、 旋盤、非常に効率的な方法です。別の方法として、丸型ダイを固定型ストックに配置し、手動で雄ねじを作成するために使用することもできます。また、六角形や四角形のダイスもあり、かみ合わせが必要な場合によく使用されます。

私たちについてもっと知る CNCねじ加工サービス

スレッド製造の効率を改善する方法

1.止まり穴のねじ深さを表示する

止まり穴は、構成部品の肉厚全体を貫通できない穴です。止り穴のねじを要求する場合は、常にねじの深さに注意する必要があります。

2. 業界標準を採用する

ねじ切りの業界標準を維持することは、製造プロセスに関して時間とコストの両方に関して非常に有益です。既存のソリューションを見つけることができれば、多くの場合、自分でソリューションを作成するよりも効率的です。標準タイプ、シリーズを最大限活用することをお勧めします。

NPT と BSP 特定の地域でも一般的に使用されている2種類のスレッドです。ただし、海外のサプライヤーは、特別な専門知識がないとこれが難しい場合がよくあります。したがって、常に最大数のメーカーが製品を供給できるように設計を決定することをお勧めします。

- 一般的なサイズ: UN リスト、メトリック リスト

- 共通シリーズ: UN (UNC および UNF)、およびメトリック (M)。

3.穴のサイズに注意してください

ねじ付きコンポーネントを含む部品を製造する場合、指定されたねじのサイズが、適合する予定の穴のサイズと相関していないように見えることがあります。問題がねじのサイズにあるのか、それとも穴の直径にあるのかについて不確実性が生じるため、これは問題になる可能性があります。したがって、仮定をしないように注意する必要があります。この混乱は最終的に、解決に少なくとも 1 ~ 2 日かかる、生産時間の大幅な遅れにつながる可能性があります。

ねじ加工の種類・ねじの製造方法

ねじの製造にはさまざまなアプローチがあり、時間の制約、予算、必要な精度の程度、利用可能な設備、ねじ製品のコストなどのさまざまな要因に応じて、最適な技術が決定されます。 (作成するパーツの量によって異なります)など。

スレッドを作成する多くの方法が考案されており、すべてのオプションと考慮事項について以下で詳しく説明します。

減法

1.ねじ切り

ねじ切りは、ねじの深さが必要な場合、数量が少ない場合、ブランクの精度が低い場合、ショルダーまでのねじ切りが必要な場合、テーパーねじをねじ込みたい場合、または材料壊れやすいです。

ねじ切り

ねじ切りフライス加工は、回転するフライスカッターを利用してらせん状のツールパスを作成するプロセスです。これは、以前は機械的に配置されていましたが、CNC マシンの普及により可能になりました。このねじ切り方法は高速で、工具破損のリスクが少なく、同じ工具で左ねじと右ねじの両方を作成するために使用できます。さらに、回転用にセットアップする必要がある大きくて扱いにくいワークピースに適した手法です。ねじ切り加工では、ソリッドまたはスローアウェイ工具を使用します。

- ソリッド カッターは、通常、6 mm (0.24 インチ) を超える穴に限定されます。ソリッドな複数形状のねじ切り工具はタップのように見えるかもしれませんが、バックテーパやリードインはありません 面取りめくら穴の底から 1 ピッチの長さ以内にねじ山を形成することができます。

- 12 mm (0.47 インチ) より大きい穴には、スローアウェイめねじ切削工具を使用できます。インサートが摩耗した場合、簡単かつコスト効率よく交換できます。ただし、サイクル タイムは通常、ソリッド ツールよりも長くなります。

ねじ切り加工は、3 番目のねじ山まで完全なねじ山プロファイルを生成しないタッピングよりも利点があります。

私たちについてもっと知る CNCフライス 力

スリリング

糸通しの工程と 掘削 特殊な方法によるめねじ 切削工具 CNC ミルでの作業はエキサイティングな体験です。この切削工具には、ドリルまたはセンターカットエンドミルのような形状の先端と、ねじ形状の本体、およびシャンクの近くのカウンターシンクカッター形状があります。最初に、ツールを使用してプランジとドリルで穴を開け、次に、複数フォーム カッターを使用してねじ山を円弧補間します。

この方法を使用すると、穴のドリル加工、面取り加工、ねじ切り加工が 1 サイクルで完了し、別のツール、ツール ホルダー、およびツール交換の必要がなくなります。ただし、このプロセスは、ツールの直径の 3 倍以下の深さの穴に限定されます。

私たちについてもっと知る CNC穴あけ 力

一点ねじ切り

シングルポイントねじ切りは、シングルポイント ツールを使用して、円柱または円錐の外側または内側にねじ切りされた形状を作成するプロセスです。ねじのリードを決定するには、ワークピースを正確に回転させる必要があります。

現在、このプロセスに使用される一般的な機械は、エンジン旋盤と CNC 旋盤です。 CNC マシンは、ツールとスピンドルの位置の関係を追跡できるため、プログラミングをすばやく簡単に行うことができます。

すべてのねじ切りは 1 点工具で行うことができますが、通常、大量のねじ山が必要な場合やコスト効率のために、ダイスねじ切り、ねじ転造、タッピングなどの他の方法が使用されます。ただし、特別なねじ山が必要な場合や、同時に加工される他のパーツ フィーチャとの高い同心度が必要な場合など、特定の状況ではシングルポイントねじ切りが好まれる場合があります。

ヘリカルブローチ(パンチタップ)

ヘリカルブローチは、タッピングのツールパスを削減するために開発されました。このプロセスは、従来のタッピングに似ていますが、動きが速いため、特定のツール形状とツールパスを使用して、1 回の半回転でねじ山をすばやく挿入および後退させる必要があるため、サイクル時間とエネルギー消費が削減されます。

この方法は、後に残る 2 つの小さな高速らせん溝を安全に収容できる任意の穴に対して費用対効果が高く、さまざまな用途に適用できます。

タップとダイ

ねじ切りの典型的なアプローチは、タップとダイスによる切削です。ドリルビットと比較して、ハンドタップは発生した切りくずを自動的に取り除きません。ハンドタップには、1 回転でねじ山を切断する機能がありません。長い切りくずが生成され、タップがすぐに詰まり、破損する可能性があります (「クラウディング」と呼ばれる問題)。

そのため、手でねじ切りする場合は、1/2 ~ 2/3 回転 (180 ~ 240° 回転) でねじを切り、次にタップを約 1/6 回転 (60°) 反転させてねじ切りすることをお勧めします。切りくずはカッターの後端で砕かれます。特に止り穴のねじ切り加工では、切りくずを除去するために定期的に穴からタップを取り出す必要がある場合があります。

連続タッピング操作では、特殊なスパイラル ポイントまたは「ガン」タップを使用して切りくずを排出し、密集を防ぎます。

2.ねじ研削

ねじ研削は、硬質材料に精密なねじ山を形成するために使用される機械加工プロセスです。これは、ねじ山の形状に合わせて特別に仕上げられた砥石を使用して、研削盤で行われます。

ねじ切りには次の 3 種類があります。

- 軸送りによるセンタータイプの研削: 軸送りによるセンタータイプの研削が最も一般的で、旋盤のねじ切りに似ています。

- センター式切込ねじ研削:複数のリブを有する砥石を使用し、センタレスねじ研削ではブランクを砥石にホッパー供給します。

- センタレスねじ研削: センタレスねじ研削の生産速度は、通常、長さ 0.5 インチ (13 mm) の止めねじで毎分 60 ~ 70 個です。

3.ねじ切り

通常、ねじ切りまたは研削は、ねじラッピングで後で実行され、最大限の効果が得られます。 正確な精度と表面仕上げ 可能。これは、最高度の精度が不可欠な場合に使用される工具室での手順であり、通常、高度な工作機械の送りねじまたはボールねじにのみ含まれています。

4.放電加工機によるねじ切り

雌ねじ部品は、放電加工 (EDM) により、シンカー タイプのマシンを使用して強靭な材料に成形できます。

変形的または変形的な方法

ねじの鋳造と成形

金属部品のねじ山は、金型または金型の金型キャビティの形状によって直接形成できます。この場合、材料は加熱されて液体になるか、液体と混合されて乾燥または硬化します。その後、用途に応じて、ねじ山を機械加工で仕上げるか、鋳放し状態のままにすることができます。

これは、金型メーカーが数百万サイクルにわたって正確である必要がある今日の製造におけるスレッド生成の主要な方法です。成形プラスチック スレッドの一般的な例はソーダ ボトルであり、ケーブル グランドはダイカスト スレッドの一般的な例です。

私たちについてもっと知る カスタムダイカストサービス

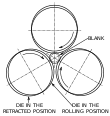

ねじ山成形および転造

ねじ切りとねじ転造は、切削技術を使用する代わりにねじを形成するために使用される技術です。ねじ転造ダイスは、ブランクをプレスしてねじを形成するために使用されます。 1秒間に1個まで生産できるため、大量生産が可能です。さらに、ブランクのサイズはねじ切り用のサイズよりも小さくできるため、使用する材料が少なくて済みます。 15-20% の潜在的な材料節約があります。

さらに、転造されたねじは、それらが作られるブランクロッドよりも大きな直径を持っているため、簡単に識別できます。向かい合っていない限り、余剰材料がブランクの端に均等に折りたたまれるため、圧延されたファスナーの端のねじ山はカップ状の端になります。

| 説明 | 画像 | 応用 |

| 遊星ダイス(遊星ローラー) |  | 駆動ねじ、大容量ねじ、板金ねじ |

| フラットダイス(フラットローラー) |  | 機械、タッピング、木ねじ |

| 円筒インフィード 2 ダイス |  | ねじ付きバーストック、大型またはバランスのとれたねじ |

| 円筒インフィード 3 ダイス |  | ねじ付きバー ストック、チューブ フィッティング、スパーク プラグ |

| ねじ径 (の。) | 惑星 (個/分) | フラットダイス (個/分) | 円筒形 (個/分) |

| 1/8 | 450~2000 | 40~500 | 75~300 |

| 1/4 | 250~1200 | 40~400 | 60~150 |

| 1/2 | 100~400 | 25~90 | 50~100 |

| 3/4 | – | 20~60 | 5~10 |

| 1 | – | 15~50 | 1~50 |

加法

アディティブ マニュファクチャリングとしても知られる 3D プリンティングは、次のような商業化で注目を集め始めているプロセスです。

- 溶融堆積モデリング (FDM)

- 選択的レーザー焼結 (SLS)

- 選択的レーザー溶融 (SLM)

- マルチジェット フュージョン (MJF)

- 光造形 (SLA)

- 直接金属レーザー焼結 (DMLS)

- 電子ビーム溶解(EBM)

- バインダージェッティング

これらの方法は、多くの場合、作成できる材料特性と作成できる表面仕上げが制限されていますが、時間の経過とともに能力が向上しています。ねじ部品のアディティブ マニュファクチャリングの成功例として、SLS と SLM を使用して、歯科用インプラントや骨ねじに使用するねじ付きチタン インプラントを作成しています。

私たちについてもっと知る 3Dプリントサービス

異なる方法の組み合わせ

望ましい結果を得るために、減法、加法、変換法、または変形法などの複数の手法を組み合わせて新しい形式にすることがよく使用されます。

このタイプの製造は、 急速な試作、デスクトップ製造、ダイレクト製造、ダイレクト デジタル製造、デジタル ファブリケーション、インスタント製造、またはオンデマンド製造。

私たちについてもっと知る ラピッド プロトタイピング サービス

ねじ加工のコツ

ねじ切り技術をうまく使用するには、ねじ切りの方法を知るだけでは不十分です。以下に、ねじ切り技術の利点を最大限に活用するための設計上のヒントをいくつか示します。

- おねじの端面に面取りを施すと仕上がりが良くなります。

- ねじの始点には、ねじの中心軸に位置合わせされた平面が必要です。

- めねじの場合は、皿穴を使用して仕上げを向上させることができます。

- 管状部品は、ねじ成形またはねじ切りを行う際に、圧力によって肉厚を増やさなければなりません。

- 標準のねじサイズを使用すると、独自のねじサイズを使用するよりも費用対効果が高くなります。

- ねじサイズの仕様がない場合は、高さの高いねじよりも高さの低いねじを使用することをお勧めします。

結論

優れた品質の部品を作成することを成功させるには、製造技術を深く理解する必要があります。ものづくりに欠かせないねじ加工は、専門的な技術と高度な設備が必要なため、難しい作業です。製造のニーズを信頼できるサプライヤーにアウトソーシングしてみませんか? Runsom精密 ねじの精密加工に最適です。

Runsom Precision のエンジニア チームは、 CNC プロジェクトの知識 10年以上の業界経験で得られた専門知識。お客様のニーズに優先順位を付けて、ネジ付き部品がお客様の期待に一致し、長期間の使用に耐えられるようにすると同時に、経済的な価格で高品質のサービスを提供します。

ご不明な点やご希望がございましたら 設計ファイルをアップロードする すぐに見積もりを取得するには、躊躇しないでください メールでお問い合わせください.

あなたが興味を持っているかもしれない他の記事: