PC とも呼ばれるポリカーボネートは、溶融する前に軟化する傾向がある非晶質の熱可塑性プラスチックです。透明性、耐衝撃性、靭性、軽量などの優れた特徴により、ガラスの理想的な代替品となります。ポリカーボネートはアクリルよりも高い温度に耐えることができます。したがって、特に CNC フライス加工技術を使用すると、ポリカーボネートを簡単に機械加工して、多数のカスタム部品を製造できます。

このガイドでは、ポリカーボネートの概要、主な特性、一般的な用途、ポリカーボネートの機械加工に関する提案、および機械加工されたポリカーボネート部品に利用できる適切な表面仕上げについて説明します。

ポリカーボネート/PCの概要

前編では、ポリカーボネートとは何か、その特性、さまざまな種類とグレードについて説明します。

ポリカーボネートとは何ですか?

ポリカーボネート(PC)は熱可塑性プラスチックの一種で、優れた特性を持っています。 光学的透明性、靭性と衝撃強度が高く、耐クリープ性に優れています。 FDA 準拠のグレードとさまざまなコンパウンドが付属しており、耐荷重性と耐摩耗性を向上させます。

PC プラスチックは、その非晶質組成、比較的低い結晶化度、および光学的透明性により、可視光に対して優れた透明性を示し、光透過率の点で多くのガラスの種類を上回ります。その結果、ポリカーボネートは、自動車照明システム、飛散防止窓、航空宇宙産業 (軍用戦闘機、研究室用レンズ、電気回路など) の用途でガラスの代替品としてよく使用されます。PC プラスチックは驚異的な弾性を備えているだけでなく、極端な温度下でも衝撃強度に優れているだけでなく、機械加工性が高く、成形や熱成形が容易であるため、正確な公差を簡単に実現できます。

ポリカーボネートの特性

ポリカーボネート熱可塑性プラスチックは、その優れた特性により、複数の産業および商業用途で一般的に好まれる選択肢です。さらに重要なのは、これらの品質は、PC の適切なグレードと機械加工性、および適切な機械加工順序を決定するために実行され、製造プロセスの効率の向上に役立ちます。

- 光学的透明度: ポリカーボネートは、その特性により優れた光学特性を持っています。 アモルファス構造。透明 PC は通常、屈折率 1.548 のガラスの代替として使用されます。着色しながらも透明感を保ちます。

- 高強度と硬度: ポリカーボネートは、優れた衝撃強度と靭性で知られており、外部からの衝撃、ひび割れ、破損に効果的に耐えることができます。 -20°C ~ 140°C の温度範囲で靭性を一定に保つことができます。このため、ポリカーボネートは優れた信頼性と耐久性が要求される機械加工部品に最適です。

- 高い機械加工性:ポリカーボネートは耐熱性と耐久性に優れているため、加工性に優れています。

- 透過率: 一般的なポリカーボネート素材は、約 90% の光を効果的に透過します。このような高レベルの透過率により、PC パーツは医療グレードのコンポーネント、プロトタイプ、装飾品などの幅広い用途に適しています。

- 軽量: ポリカーボネートは、他のタイプの熱可塑性プラスチックやガラス素材と比較して顕著に軽量です。

- 適度な熱安定性: ポリカーボネートは通常、極端な温度にさらされても 135°C まで安定しています。アプリケーションにより高い熱抵抗が必要な場合は、このレベルを高めることができます。 難燃剤 PCに。この方法により、材料の化学的特性を損なうことなく、熱安定性が効果的に向上します。

- 寸法安定性:ポリカーボネートは高い寸法安定性と耐収縮性を示し、収縮率は0.6%~0.9%と低い。

- FDA 準拠: ポリカーボネートは FDA に準拠しているため、医療および食品業界が製品を作成するための最高の素材です。

- 耐紫外線性: 特定のポリカーボネート グレードは、100% の太陽光をブロックするように特別に設計されており、その結果、優れた結果が得られます。 耐紫外線性。このため、医療製品や包装製品には PC が望ましい選択肢となります。

- 耐薬品性: 強化ポリカーボネートグレードは、油、ワックス、脂肪族炭化水素、グリース、希酸に対して優れた耐性を示します。耐薬品性の能力により、 CNC加工されたPC部品 化学薬品にさらされる必要がある産業に最適です。

- 互換性: ポリカーボネート部品には、帯電防止層、ハードコート層、ノングレア層などのコーティングを施すことができます。 UV コーティングや曇り止めコーティングも PC プラスチックに適用されます。

PC を CNC 加工材料として使用するにはいくつかの制限があることに注意してください。これらの欠点には次のようなものがあります。

- へこみやすく、コストが高い。

- 紫外線に長時間さらされると黄色くなる傾向があります。

- PC は傷や応力亀裂に弱いため、二次仕上げ作業が必要になる場合がありますが、PC 部品には蒸気研磨やコーティングなどの特定の技術のみが効果的であることが証明されているため、これは多くの場合困難です。

- PC パーツは、厚いセグメントでは沈み込んだり空洞になったりする傾向があります。これを回避するには、後で組み立てられるように、厚い部分を薄くて小さな部品に分割することをお勧めします。また、原材料費と加工時間を考慮すると、単一の PC ブロックから厚いセクションを加工するよりも、小さなピースを使用する方がコストを節約できる可能性があります。

ポリカーボネートのグレード

- ガラス入りポリカーボネート: このグレードのポリカーボネートは、工業グレードのコンポーネントに適しています。標準的なポリカーボネートの強度を強化する 10-40% ガラス繊維が含まれており、工業用途で金属の代替品として頻繁に使用されています。高い靭性と耐衝撃性を備えているため、金属やエンジニアリングプラスチックの代替としてよく使用されます。

- 汎用ポリカーボネート:ガラスに匹敵する透明性と驚くほど高い靭性を備えたグレードです。表面が研磨されているため、このグレードは美観目的でよく使用されます。さらに、紫外線にさらされた場合でも優れた耐老化性を示します。

- マシングレードのポリカーボネート:寸法安定性、衝撃強度、高弾性率、優れた電気特性を示すグレードです。この材料の機械加工部品は、製造に多大な労力を必要とする用途に適しています。

- トゥファク® ポリカーボネート:これは、ポリカーボネートプラスチックの信じられないほど頑丈な変種です。 TUFFAK® はガラスの 2 倍の強度を持ちながら、重量はわずか半分です。熱成形に容易に適しており、 CNC加工溶剤、塗料、接着剤との優れた相溶性と高い寸法安定性を示します。このプラスチックグレードは、さまざまな産業用途との適合性に応じてさらに分類されます。

- AMGARDTM ポリカーボネート: 銀イオンを素材に練り込んだ特殊なポリカーボネートグレードで、表面の微生物の繁殖を防ぎます。このグレードは、保護シールド、医療機器や医療機器、およびバクテリア、カビ、カビなどのない表面を必要とするその他の同様の用途の製造に最適です。

ポリカーボネート加工とは何ですか?またどのように機能しますか?

ポリカーボネート加工は、PC ブロックから余分な材料を除去して目的の形状と仕上げを作成するサブトラクティブ加工プロセスです。このために最も頻繁に使用される方法の 1 つは、CNC 機械加工プロセスです。

このプロセスは、適切な機械加工プロセスまたは複数のプロセスを使用して、ポリカーボネートブロックを形状に切断することから始まります。 CNCフライス加工、CNC旋削加工、CNC ルーティング、または レーザー切断。特定のプロセスまたはこれらのプロセスの組み合わせの選択は、製造要件によって異なります。ポリカーボネートを所定のサイズに切断した後 表面仕上げ 望ましい化粧仕上げを達成するために必要です。

CNC 加工にポリカーボネートを使用する理由

ポリカーボネート材料は、他のプラスチック材料と比較して、さまざまな競争特性を上回ります。

- 高い値を示します 耐荷重能力と優れた耐摩耗性、極端な温度に耐えることができます。さらに、特に CNC 機械加工作業に使用した場合、非常に機械加工しやすくなっています。

- ポリカーボネートはそのことで知られています 優れた透明性、そのため、眼鏡、窓、ライトカバーなどのシースルーコンポーネントの製造に最適です。

- ポリカーボネートは電気絶縁用途によく使われる材料です。 生物学的に不活性.

- その 比較的低コスト, ポリカーボネートは、製造業界全体のさまざまな用途での使用に適した手頃な価格の材料であるという利点があります。

CNC加工用PCのヒント

ポリカーボネートの CNC フライス加工は比較的簡単なプロセスです。フライス加工技術には、エッジの仕上げが向上し、複雑な形状をより正確に加工できるため、鋸引きよりも利点があります。ポリカーボネートの CNC フライス加工プロセスの効率を高めるための考慮事項とヒントがいくつかあります。

1. 鋭利な刃を持つカッターを使用してください

ポリカーボネートのスムーズなフライス加工を確実に行うために、次のことを確認することをお勧めします。 製粉機 鋭いカッターと効果的な切りくず除去機構を備えています。さらに、フライス盤に掃除機用の接続が装備されている場合は、掃除機を使用することをお勧めします。

2. 適切な直径の正しいカッターを選択します

フライス加工時に最適な結果を得るには、片刃超硬 (HSS) カッターを使用し、適切なカッター直径を選択してください。厚さ 5 mm 以下のパネルを扱う場合は、直径 4 mm のカッターを使用することをお勧めします。厚さが 5 ~ 10 mm のパネルの場合は、最大 6 mm のカッター直径を選択します。 10 mm より厚いパネルの場合、8 ~ 10 mm のカッター直径がルーティングに最適です。

3. パネルをしっかりと置きます

フライス加工中は、パネルとフライスカッターの両方を必ずサポートしてください。これは、機械の振動を避けるためにパネルを堅い表面に置くことで実現できます。木の板などカッターが走行できる面を使用することをお勧めします。さらに、パネルの上部が表面にしっかりと押し付けられるように、パネルの上部を効果的にサポートします。これは、スラットとクランプを使用することによって、またはフライスラインに沿ってサポートを提供するクランプを利用することによって行うことができます。

4. 適切な送り速度と速度を設定する

最適な加工を実現するには、精度を達成できる最大 RPM と送り速度を利用することから始めます。その後、徐々に量を減らしていきます 送り速度と速度 最高の加工結果を得るために。必要なプランジ速度は使用する工具の種類によって異なりますが、通常は 20 ~ 120 IPM の範囲です。

5. 冷却剤を使用する

CNC 加工中に、冷却潤滑剤を使用すると、切りくずを除去し、熱を放散するのに役立ちます。ポリカーボネート素材を使用する場合、2 つの特定の冷却剤を使用できます。

1つ目は高圧気流で、切粉や熱を効果的に除去できるシンプルかつ基本的なアプローチです。 2つ目は純水を使用する方法で、気流方式に比べて性能が高く、深い溝の加工に最適です。

6. 複数のステップで粉砕する

厚いシートを扱う場合は、通常、きれいなエッジ仕上げを実現するために複数のステップでフライス加工する必要があります。厚さ 5 mm までの薄いパネルのフライス加工を 1 回のパスで行うことができます。ただし、よりきれいなフライス刃を得るには、カッターの回転の反対方向にフライス加工することが重要です。厚さ 10 mm までのパネルのフライス加工は 2 ステップで、より厚いパネル部分のフライス加工は 4 ステップで行うことをお勧めします。 4 番目のステップでは、エッジの仕上げを改善するために、カッターを少し遅い速度で実行します。

ポリカーボネート削り出しの表面処理

ポリカーボネートの加工後に傷が発生する傾向があります。ポリカーボネート表面の傷を効果的に除去するには、バフ研磨、蒸気研磨、手動研磨という 3 つの研磨プロセスを使用します。

バフ掛け

バフ研磨は、高速回転する綿研磨ホイールの力を利用して表面を研磨する機械的方法です。特に外面が単純な大型部品を研磨する場合に高い効率が得られます。ただし、バフ研磨プロセスでは蒸気研磨に比べて研磨効果が若干劣るという欠点があります。

蒸気研磨

蒸気研磨は部品の外面と内面の両方を覆うことで、表面全体を均一に研磨します。この方法は、複雑な形状を持つポリカーボネート部品を研磨するために設計されています。

手動研磨

これは主に作業者の経験に依存する従来の研磨方法であり、設備や工具はほとんど必要ありません。

通常、この方法で使用される主なツールはサンドペーパーです。最初は表面を磨くために粗く大きな粒のサンドペーパーが使用され、最終的にはより小さなサンドペーパーが使用されます。この方法は一般に、上記の他の 2 つの方法と比較してより多くの人件費を必要としますが、ポリカーボネート部品のより高い光沢のある表面を実現するのは比較的簡単です。

ポリカーボネート加工部品の用途

ポリカーボネート機械加工部品は、電子機器、自動車、安全機器、医療機器、および自動車用途に広く使用されています。いくつかの共通部分があります。

- シール

- カバー

- ローラー

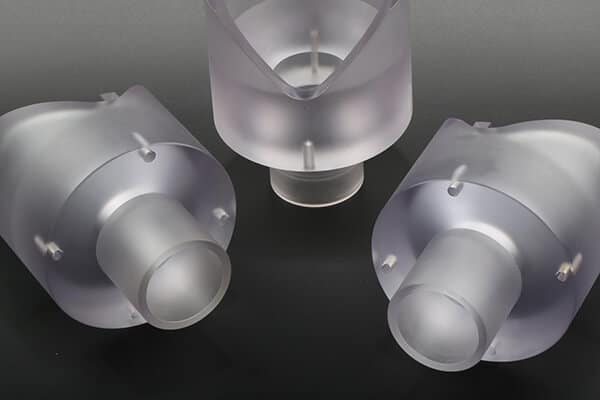

- ハウジング

- マニホールド

- 家電

- コネクタ

- 安全ヘルメット

- 車のヘッドライトレンズ

- ホイール

- ケーシング

- ガスケット

- 絶縁体

- 包装

- 光記憶媒体

- マシンガードとエンクロージャー

よくある質問

カスタム CNC 機械加工 PC 部品 – 信頼できる精度

信頼できるポリカーボネート加工業者をお探しですか?頼りにしてください Runsom精密、お客様の仕様に基づいて最高品質のポリカーボネート部品をお届けします。当社では最先端のフライス盤、旋盤、 5軸CNCマシン プラスチック機械加工用の装置により、厳しい公差と機械加工製品の優れた品質を維持しながら、短いリードタイムでカスタムポリカーボネートのプロトタイプや大量部品を生産できるようになります。

今すぐプロジェクトを始めましょう。デザインをアップロードするだけで受信できます。 瞬時に引用 あなたの部分のために。または、次のこともできます。 お問い合わせ プロジェクトの実現を私たちがどのように支援できるかを学びましょう。

興味があるかもしれないその他の記事: