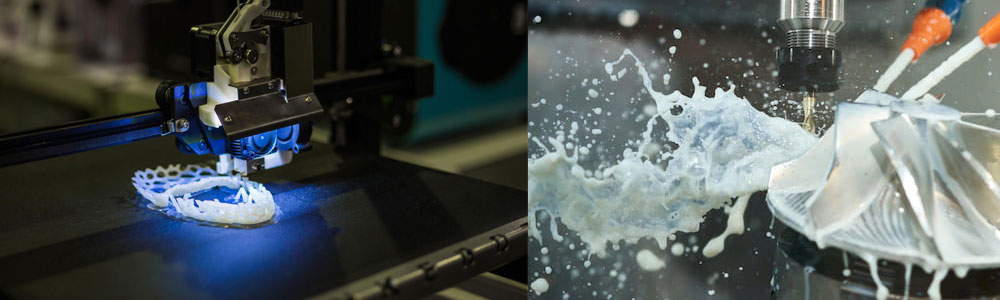

金属部品の製造に関しては、製品設計者はさまざまな製造方法から選択できる場合があります。よく使用される 2 つのオプションは次のとおりです 鋳造 と CNC加工。しかし、特定のアプリケーションに最適なものを判断するには?情報に基づいた意思決定を行う際には、どのような要素に注目する必要がありますか?

この記事では、CNC 機械加工と金属鋳造という 2 つの金属製造方法の概要を説明します。各方法の長所と短所について説明し、主要な要素に基づいて適切な方法を選択するためのガイダンスを提供し、2 つの方法の違いを要約します。

キャスティングとは何ですか?

鋳造は、金型を使用して部品を作成する製造プロセスです。鋳造方法にはさまざまな種類があり、さまざまな材質に対応できます。ただし、この記事は特に金属鋳造に焦点を当てており、金属鋳造に使用されるエポキシなどの他の材料については扱いません。 多成分鋳造.

金属鋳造では、あらかじめ作られた型 (ダイスとも呼ばれます) に溶融金属を注入または射出するプロセスが行われます。複雑な内部形状またはキャビティが必要な場合は、コアまたはインサートが使用されます。部品が冷えて固まると、洗浄と処理が行われ、望ましい表面仕上げが得られます。場合によっては、鋳造金属コンポーネントをさらに精製し、より厳しい公差を達成するために、追加の CNC 機械加工が二次操作として実行されることがあります。

利用可能な金属鋳造技術は多数あり、選択した材料、鋳物のサイズと形状、その他の特定の特性などの要素に基づいて選択されます。一般的な鋳造方法には次のようなものがあります。 ダイカスト, 砂型鋳造, 圧力鋳造、 と インベストメント鋳造.

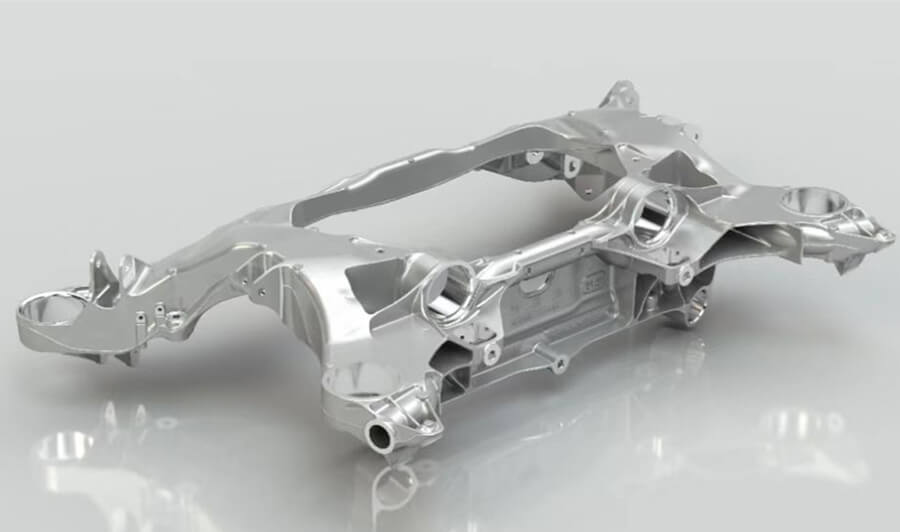

鋳造を通じてさまざまな部品を製造できます。 タービンブレード、電車の車輪、バスのペダル、エンジンブロックなど。鋳造部品は、航空宇宙、自動車、消費者製品、医療機器などのさまざまな業界で利用されています。

キャストの長所と短所

利点

- 鋳造は幅広い設計の可能性を提供し、複雑な内部空洞を含む複雑でユニークな形状の作成を可能にします。

- 大規模な生産では、機械加工に比べて鋳造の方がコスト効率が高くなります。また、生産時間の点でも鋳造の方が早いです。

- 鋳造で再利用可能な金型を使用すると、部品の同一のコピーを一貫して作成できるため、高レベルの再現性が保証されます。

- 鋳造は金属の利用効率が非常に優れています。このプロセスで使用されるほぼすべての金属は最終製品の一部になります。注湯プロセスで発生した余分な金属や不合格になった部品は、簡単に溶かしてリサイクルできます。

短所

- ダイカストや精密インベストメント鋳造などの技術は高精度を実現しますが、精度と厳しい公差の達成に関しては、一般に CNC 機械加工が優れた選択肢となります。

- 生産量が少ない場合、部品あたりのコストは通常、機械加工に比べて鋳造の方が高くなります。

- 鋳造部品の製造には、金型の設計と調達が必要なため、さらに時間がかかることがよくあります。

- CNC 加工と比較すると、鋳造では利用可能な金属材料の選択に制限があります。

- 鋳造部品では、多くの場合、余分な鋳造材料を除去したり、 サンドブラスト バリを除去します。

CNCマシニングとは?

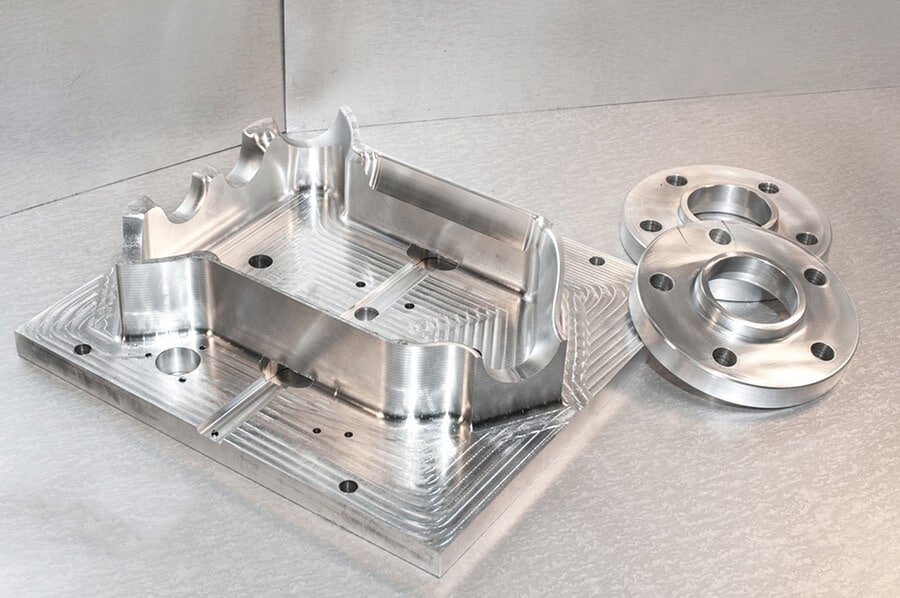

CNC加工 切削工具を使用して材料を除去し、目的の形状を実現する製造方法です。加工プロセスを制御するために、コンピューター プログラムがよく利用されます。 Gコード 指示、ガイドするために使用されます CNCマシン のような ミルズ, 旋盤、その他の機器。 CNC 加工は、特定の要件に応じて、フライス加工、旋削、穴あけ、ボーリングなどのさまざまなタイプの加工をカバーします。

CNC 機械加工部品は、さまざまな業界にわたって広く応用されています。これらは、金属製ラップトップ筐体、携帯電話に使用される小型部品、航空宇宙部品や自動車部品に使用される必須要素の作成に不可欠です。さらに、CNC 加工は生産において重要な役割を果たします。 備品、治具、さらには鋳型まで。

CNC加工の長所と短所

利点

- CNC 機械加工は、正確な寸法と滑らかな表面を備えた、厳しい品質要件を満たす高精度の部品を製造できます。

- 特殊な部品や少量の部品を機械加工する場合、通常は鋳造プロセスよりも高速です。

- 少量生産の場合や 試作, CNC 加工は通常、部品あたりのコストが低くなります。

- CNC 加工は幅広い金属と互換性があり、多用途なプロセスとなります。

短所

- CNC 機械加工は、部品の内部空洞の作成には適していませんが、外部形状の成形には適しています。

- 大規模なバッチ生産ではコストがかかりますが、鋳造のバッチ サイズに関係なく、部品あたりのコストは比較的一定のままです。

- 複雑なデザインや特定の材料を使用した特定の部品の場合、加工に大幅に長い時間がかかる場合があります。そのため、CNC 加工は大量生産ではコスト効率が悪くなります。

- CNC 加工では、鋳造に比べてより多くの金属廃棄物が発生する可能性があり、リサイクル プロセスではより多くの労力がかかる可能性があります。多くの場合、適切なリサイクルのために廃棄物を施設外に輸送する必要があります。

鋳造と CNC 機械加工: 適切な方法を選択するには?

部品の形状、サイズ、幾何学などの特定の要件は、製造プロセスの選択に影響します。 CNC 機械加工と鋳造には、さまざまな形状に対して独自の強みがあります。では、どちらを使用するかをどのように決定すればよいでしょうか?特定の部品に適切な製造方法を決定する際には、考慮すべき要素がいくつかあります。

量とリードタイムに基づく

状況によっては、製造プロセスの選択が明確になる場合があります。数万個以上の大量の部品が必要な場合は、一般に鋳造法の方がコスト効率が高くなります。最初の金型の作成には時間がかかりますが、各鋳造部品は迅速に、比較的低い追加コストで製造できます。

一方、CNC 機械加工では、最初のいくつかの部品をより速く、より経済的に生産できますが、生産量が一定の点を超えるとコスト効率が低下します。

したがって、製造方法を選択する際の主な考慮事項は、希望する生産量です。プロトタイピングで数十個の部品が必要な場合、または少量生産で数百から数千個の部品が必要な場合は、CNC 機械加工を検討する必要があります。 10,000 以上の数量の場合は、砂またはダイカストが適しています。ただし、生産量がこれらの両極端の間にある場合は、製造方法の最適な選択に影響を与えるさまざまな要因が影響します。

機械加工から鋳造に切り替えると、時間を節約し、無駄を減らすことができます。ただし、キャストには次のようないくつかの欠点があります。

- バリ: 鋳造後、除去する必要がある余分な材料 (フラッシュと呼ばれます) が存在する場合があります。

- 気孔率: 厚い部品には小さなエアポケット (気孔) が存在する場合があり、製造中にそれが現れる可能性があります。 後加工.

- 流れ線と脆性: 鋳造中の溶融材料の流れにより、表面に目に見える線が生じる可能性があり、充填端には脆くなりやすい低温領域が存在する可能性があります。

場合によっては、10,000 個を鋳造しても、特定の要件により一部の部品に追加の機械加工が必要になる場合があります。これにより、部品の全体的なコストが増加する可能性がありますが、コストを考慮するよりもパフォーマンスのニーズが重視される場合があります。

CNC 加工は、時間が重要な要素である場合に大きな利点をもたらします。作成後数時間以内に、 CADモデル、機械加工部品の製造が可能です。一方、鋳造の場合は、金型の作成やセットアップが必要となるため、時間がかかります。 鋳造工程。最終生産が鋳造によって行われる場合でも、機械加工の方が迅速なオプションとなります。これにより、いくつかのプロトタイプを鋳造する場合に比べて、はるかに低コストで部品のモデリング、機械加工、テストが可能になります。

機械加工を使用すると、テスト結果に基づいて部品を簡単に再設計したり、微調整したりできます。これは、必要に応じて複数回行うことができ、金型や必要な固定具の製造に伴うコストの増加や遅延が発生することはありません。プロトタイプの生産量は、ラボベンチテスト用の単一部品から多数の部品まで、さまざまです。 ベータテスト またはテストマーケティング目的。

部品の形状に基づく

適切な製造技術を選択するときは、部品の形状を考慮することが重要です。たとえば、大幅な材料除去が必要な設計では時間がかかり、過剰な無駄が発生する可能性があります。このような場合、多くの場合、キャストが適切なオプションとなります。これは、壁が薄く内部空間が大きい中空部品や、加工に時間がかかる複雑な形状の場合に特に当てはまります。

内部キャビティ、特に追加の組み立てプロセスや金属接合プロセスが必要な密閉されたキャビティは、通常、CNC 機械加工で作成するのがより困難です。逆に、鋳造により設計が簡素化され、複数の小さな部品を組み立てる必要がなくなりました。代わりに、部品全体を単一の部品として鋳造することもできます。

ただし、キャストを使用して作成するのが難しい機能がいくつかあります。たとえば、アンダーカットや内部形状には、コアやインサートなどの追加コンポーネントを備えた複雑な金型が必要です。鋭いエッジや角は鋳造には適しておらず、鋳造部品のすべての表面に傾斜がある必要があります。さらに、肉厚の大きな部品や不規則な形状の部品は、鋳造プロセス中に充填や均一な冷却が困難なため、CNC 機械加工を使用して製造する方が適しています。

適切なツールに基づいて

金属鋳造では、ダイカストや砂型鋳造など、最終用途部品の製造にいくつかの方法が利用できます。

- ダイカストは次のようなプロセスです プラスチック射出成形。アルミニウム、銅、亜鉛、またはそれらの合金などの溶融金属を鋼製の型に注入し、冷却して固めます。場合によっては、ねじ山を追加したり、シール面を改善したり、特定の詳細を改良したりするために、追加の機械加工が必要になる場合があります。仕上げステップとしての機械加工により、単一の鋳造部品から複数のバリエーションを作成できる柔軟性が得られます。

- 砂型鋳造は、ダイカストに比べて洗練度が低いプロセスです。砂型鋳物の表面仕上げは粗く、型の半分と使用するインサートの間にわずかな違いが生じる場合があり、追加の仕上げが必要になる場合があります。砂型鋳造は、自動車のエンジンブロックなど、滑らかで磨かれた外観を必要としない部品によく使用されます。シリンダー周囲にエンジン冷却液用のチャネルを作成するなど、より複雑な用途では、目的の最終形状を達成するために追加の機械加工が必要になる場合があります。砂型鋳造に特有の一部の設計特徴は、ダイカストや CNC 機械加工では複製できません。

CNC加工 数十個から数千個までの少量の部品を生産する場合に一般的に使用されます。これは、鋳造方法と同じ準備ツールを必要としない、高速かつ効率的なプロセスです。少量生産に加えて、CNC 機械加工は、最終的にダイキャストまたはサンドキャストになる部品のプロトタイプの作成にも利用でき、設計のテストと改良が可能になります。にも使用できます ブリッジツールこれは、大量生産用のツールを開発している間に、CNC 機械加工を使用して一時的に生産部品を作成することを意味します。

材料に基づいて

鋳造は CNC 機械加工に比べて廃棄物が少なくなります。鋳造プロセスでは、最終部品に必要な材料のみが使用され、少量の余分な金属がゲート、ランナー、スプルーなどのチャネルを通って流れます。この余分な材料を除去し、溶かして他の部品に再利用するのは簡単です。

ただし、鋳造では CNC 機械加工に比べて材料選択の選択肢が少なくなります。ほとんどすべての合金は CNC 加工できますが、鋳造に適した金属合金の範囲はさらに限られています。

生産速度に基づく

鋳造プロセスは通常、開始から終了まで数週間かかります。金型の準備が完了すると、鋳造プロセス自体は比較的迅速に行われるため、大量の部品の生産に適しています。ただし、金型設計・加工には多少の納期がかかります。特定の鋳造方法では使い捨ての金型が使用されますが、金型の品質検査とメンテナンスも必要です。一方、ダイカストでは永久金型を使用するため、部品の体積が大きくなるにつれて、部品あたりの時間とコストが削減されます。

一方、CNC 機械加工では生産速度が向上し、少量の部品の納期を短縮できます。必要なのはCADモデルだけなので、金型の製作を待つ必要がなく、 CAMプログラム、CNC マシン、および部品の製造を開始するための専門知識。

再現性と精度に基づく

製造において再現性は重要な役割を果たしており、鋳造プロセスは一貫した部品を製造するのに優れています。金型とプロセスを細かく調整すると、すべての部品をまったく同じように製造できます。アルミニウムをダイカストする場合、公差は +/- 0.25 mm (最大 25.4 mm) の範囲内に維持できます。また、精密鋳造の場合は、標準鋳造の場合は 0.01 インチ (最大 1 インチ)、0.002 インチまでの公差を維持できます。より正確な鋳造のために1インチあたり。

これらの公差は、使用される材料によって異なる場合があります。たとえば、アルミニウムは亜鉛に比べて融点が高いため、より高い射出圧力とより積極的なプロセスが必要になります。その結果、鋳造アルミニウム部品は機械加工アルミニウム部品と比較して公差が低くなる可能性があります。ただし、亜鉛を鋳造すると、より厳しい公差を実現できます。詳細については、私たちの投稿を参照してください。 鋳造アルミニウムと機械加工アルミニウムの違い.

金属の CNC 加工も再現性が高く正確なプロセスであり、鋳造と比較してはるかに厳しい公差を達成できます。標準的な金属加工の場合、許容誤差は 0.025 mm (0.001 インチ) であると考えられます。精密機械加工では、Runsom Precision の特定のプロセスを通じて +/- 0.0002 インチという厳しい公差を持つ部品を製造することもできます。

オンデマンドに基づく

需要の変動性も重要な考慮事項です。需要が変動する場合、または追加部品の生産が時々しか必要ない場合には、多くの場合、CNC 機械加工がより良い選択となります。 CNC 加工により、特に製造業におけるデジタル変革によってもたらされる進歩により、より迅速な生産とオンデマンド製造が可能になります。 CNC 加工では、必要に応じて部品を注文できるため、過剰生産や過剰在庫のリスクを回避できるという利点があります。

対照的に、高い需要が予想され、生産に移行している場合は、鋳造が良い選択となります。鋳造は大量の部品に適しており、全体的な生産プロセスがより高速になります。

現在設計プロセスのプロトタイピング段階にある場合、通常、キャスティングは推奨されません。設計を変更するたびに、金型の再作成や調整に費用がかかり、費用がかかるからです。これにより、リードタイムとコストが大幅に増加する可能性があります。実際、ダイカストの試作にはコストがかかる場合があります。砂型鋳造は一般に安価ですが、プロトタイプの製造にはあまり利点がありません。

一方、CNC 加工は、設計変更に柔軟に対応できるため、プロトタイピングには適しています。設計がまだ進行中の場合、必要なのはモデルを変更して CAM プログラムを更新することだけです。新しい金型を作成したり、既存の金型を変更したりする必要はありません。これにより、プロトタイプ作成プロセスの時間とリソースが節約されます。

| 特徴 | 鋳造 | CNC加工 |

| 製造プロセス | 成形製造プロセスでは、溶融した材料を型に流し込みます。 | サブトラクティブ製造法では、切削工具を使用して固体のブロックまたはピースから材料を除去します。 |

| 複雑な形状 | 複雑な内部および外部の特徴 | 複雑な形状や形状の部品 |

| 表面仕上げ | 二次加工が必要な場合が多い | よりスムーズに |

| 許容差 | CNC 加工ほど厳密ではありません | 滑らかな表面で寸法精度が高い |

| リードタイム | 小バッチでは時間がかかる | プロトタイピングと少量生産の場合に大幅に高速化 |

| 料金 | 大規模生産の低コスト | 小規模バッチおよびプロトタイピングのコスト削減 |

| 音量 | 大量生産に最適 | 小ロットの場合はよりコスト効率が高く、 試作品製作 |

| 素材 | 通常、融点の低い合金に適しています | ほとんどの金属に多用途 |

| カスタマイズ | 限定 | より柔軟に |

| オートメーション | 手作業が必要 | 自動 |

| スピード | 比較的遅い | もっと早く |

| 汎用性 | 金型設計による制限 | 部品の形状、サイズ、複雑さの点でより汎用性が高い |

結論

では、鋳造と CNC 機械加工のどちらを選択するのですか?決定は、開発プロセスのどの段階にいるか、必要な部品の数、需要がどのように変化するか、部品の特定の形状など、いくつかの重要な要素によって決まります。

最終的に、最適な製造プロセスは特定の状況によって異なります。要件の独自の組み合わせがあり、最適な解決策を見つけるために創造的な問題解決が必要になる場合があります。

この記事で説明するように、各製造方法には独自の長所と短所があります。部品の形状、必要な数量、品質要件、プロジェクトのタイムラインなどの要素を考慮することで、情報に基づいてプロジェクトに関する意思決定を行うことができます。実際、あなたのプロジェクトは、鋳造、CNC 加工、仕上げ技術の組み合わせからも恩恵を受ける可能性があります。

CNC 機械加工または鋳造プロジェクトで最高の精度を実現します

決定を下す際に不明点や困難がある場合は、熟練したエンジニアのチームにご連絡いただくことをお勧めします。 Runsom精密。私たちは信頼できる専門的なサービスを提供します CNC加工、さまざまな鋳造プロセスなど ダイカスト、砂型鋳造、インベストメント鋳造のほか、二次加工オプションもあります。私たちの目標は、お客様が高品質の製品を手頃な価格で効率的に生産できるよう支援することです。

お客様のプロジェクトについて当社にご相談ください。情報に基づいた意思決定や統合ソリューションの開発に役立つ効果的なガイダンスを提供いたします。 即時見積もりが必要 部品をより速く、より簡単に、より効率的に納品する当社のカスタム製造サービスを今すぐ体験してください。

興味があるかもしれないその他の記事: