産業のニーズとアプリケーションの数が増加しており、洗練された高品質の製品に対する需要が高まっています。ありがたいことに、鋳造プロセスはさまざまなサブカテゴリに分類される場合があり、それぞれが特定の一連の用途と要件に適した複雑で正確な製品を製造できます。

さまざまな利点と欠点の両方を認識することは役に立ちます。 鋳造方法 製造プロジェクトのニーズを満たすためにどちらを使用するかを決定する前に。この記事では、さまざまな鋳造方法を簡潔に紹介し、その長所と短所について説明します。

鋳造手順の概要

鋳造とは、溶かした金属を型に流し込み、室温まで冷却しながら凝固させる製造工程です。これにより、希望する形状の金属片が製造されます。製造する部品の寸法に関係なく、複雑で洗練された部品を作成できます。

鋳造は等方性の金属部品を大量に作ることができるため、その能力から大量生産に適した方法です。さらに、鋳造にはいくつかの形式があり、それぞれが特定のユーザーのニーズを満たすために使用する材料と金型の種類によって区別されます。

鋳造プロセスには多くの種類があります

鋳造には多くの異なるプロセスがあり、各タイプには、ユーザーの要件によって異なる独自の利点と欠点があります。

サンドキャスティングプロセス

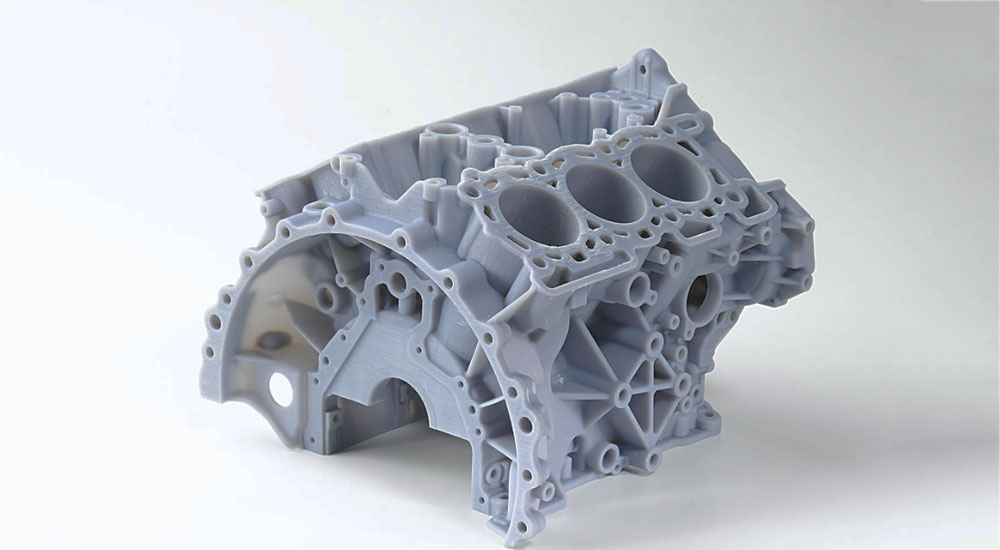

砂型鋳造法を使用して、さまざまな鉄および非鉄金属合金を鋳造できます。エンジン ブロック、シリンダー ヘッド、クランクシャフトなどの自動車用金属鋳造部品は、大量生産用の産業ユニットで広く使用されていることから恩恵を受ける製品のほんの一例です。

天然結合砂または合成砂を含むシリカベースの材料で構築された金型を使用して、手順のための均一な金型表面を提供します。金型の表面は、上部コープと下部ドラグの半分に分割されます。溶かした金属を金型に流し込み、冷却して目的の形状に仕上げます。金属鋳造の最後のステップは、余分な材料を取り除き、最終製品を仕上げることです。

以下の利点と欠点を学びます。

利点:

- 特に少量生産の場合、生産コストの点で比較的安価

- 大型部品の製造

- 鉄および非鉄合金を鋳造できます

- リサイクル可能

- チタンや鋼などの高融点金属の加工

短所:

- 他の選択肢とは対照的に精度のレベルが低い

- あらかじめ決められたサイズと重量の仕様を持つ部品には適していません

- この工程で作られた製品は表面が粗い

重力ダイカスト

永久金型鋳造とも呼ばれる重力ダイカストは、鋼、グラファイト、およびその他の同様の材料などの金属で構成された金型を再利用することにより、金属および金属合金を製造する方法です。この金属鋳造では、ギア、ギアボックス、ホース フィッティング、ホイール、エンジン ピストンなど、さまざまなアイテムを製造できます。

プロセス中、重力を使用して液体金属を金型キャビティに直接注ぎ込みます。ダイは充填を管理する傾向がある場合があり、その結果、カバレッジが大きくなります。溶けた金属を冷ましてから、型の中で固化させて成形します。鉛、アルミニウム、亜鉛、マグネシウム合金、および特定の青銅や鋳鉄はすべて、この方法のおかげで鋳造が容易になります。

他の圧力鋳造手順とは対照的に、これはボトムアップ方式を使用して金型を充填します。この方法では、砂型鋳造よりも鋳造率が高くなります。ただし、多額の値札は、主に生産に必要な金型に起因します。

以下の利点と欠点を学びます。

利点:

- 急速凝固による製品の表面品質の向上

- 厳しい公差と高精度の加工製品

- 再利用可能な金型による生産性の向上、生産コストと時間の削減

- 加工製品の機械的特性が向上

短所:

- 複雑な形状を必要とするオブジェクトをキャストするのは難しい

- 金型の製造コストが高くなる

- 射出機構により金型から鋳物を取り出す際、製品にへこみが残る場合があります。

圧力ダイカスト

加圧ダイカストの製法には2種類あります。低圧ダイカストと高圧ダイカストの両方がこのプロセスの例です。高圧ダイカストは、高い精度を必要とする複雑な形状を大量生産するために人気を博しています。一方、低圧ダイカストは、大型部品と単純部品の両方を大量生産するための最適な方法です。

この金属鋳造法では、亜鉛、スズ、銅、アルミニウムなどの非鉄金属や合金を、潤滑油で覆われた再利用可能な金型に高圧で供給します。金属が硬化するのを防ぐため、クイック射出手順中は圧力を高く保つ必要があります。最後のステップとして、鋳物の抽出と仕上げが行われ、残留廃棄物が排除されます。

金型への充填は、圧力ダイカストと重力ダイカストの分岐点です。重力ダイカストとは対照的に、圧力ダイカストは圧力を利用し、溶融金属を金型に直接注入します。次に、液体金属を急冷して製品にします。

以下の利点と欠点を学びます。

利点:

- 厳しい寸法公差と高精度

- 優れた製品品質と高効率

- 鋳造後の機械加工の必要性が少ない

- 金型交換不要

短所:

- より高いツールコスト

- 非鉄材料にのみ有用

- 製品の機械的特性を判断するのが難しいため、構造部品には適していません

- 完全なセットアップによる設備投資の増加

インベストメント鋳造

インベストメント キャスティングは、ロスト ワックス キャスティングとも呼ばれ、ワックスとフラックス剤およびバインダーを組み合わせて、ワックス パターンからセラミック型を作成する方法です。型の準備ができたら、そこに溶けた金属を流し込んで鋳物を作ります。ギア、サイクル トランク、モト ディスク、ブラスト マシンの交換部品などの金属鋳造品はすべて、インベストメント キャスティングを使用して製造できます。大量生産や複雑な鋳造に利用できる、コストと労力のかかる方法であることに注意してください。

以下の利点と欠点を学びます。

利点:

- 薄肉、高い表面品質、より複雑な部品の製造に最適

- 鋳造後の機械加工のニーズの減少

- 薄鋼、ステンレス鋼などの溶けにくい合金の鋳造に便利

- 90度の角度で製品を鋳造できます

短所:

- 高い人件費

- より長い生産サイクル

- 金型の製造コストが高くなる

- 各鋳造サイクルのワックス パターンを作成するための新しい金型要件

石膏鋳造

石膏鋳造は砂型鋳造と非常に似ていますが、主な違いは、型が石膏のコンパウンドを使用して作成されることです。石膏は熱伝導率と熱容量が小さいため、砂よりも金属の冷却が遅く、断面が狭い部品の場合でも精度が向上します。ただし、高温の鉄系材料の熱には対応できません。

特に、石膏型鋳造法では、わずか 30 グラムから最大 45 kg の鋳物が製造される場合があります。下の図は、断面厚さ 1 mm の鋳造コンポーネントを使用したこの手法を示しています。

以下の利点と欠点を学びます。

利点:

- 高い寸法精度

- 滑らかな表面仕上げ

- 薄い壁で複雑な形状を鋳造する能力

短所:

- ほとんどの鋳造作業よりも高い生産コスト

- 石膏成形材料は頻繁に交換する必要がある場合があります

- 高融点材料には適していません

- 砂型鋳造とは対照的に、使用材料は不安定です

遠心鋳造

多くの場合、ロト鋳造と呼ばれる遠心鋳造は、遠心力を使用して、産業環境で使用する円筒形の部品を製造する手順です。金属を鋳造するこの方法では、プロセスが始まる前に加熱された回転する金型に溶融金属が注がれます。金型に大きな圧力がかかると、遠心力によって溶融金属が金型全体に行き渡ります。

真の遠心鋳造、半遠心鋳造、および垂直遠心鋳造は、遠心鋳造の3つのタイプです。真の遠心鋳造では、金型の半分だけが充填されますが、半遠心鋳造では、金型全体が充填されます。しかし、真の遠心鋳造では、常に回転しているため、溶融金属が側壁に付着します。一方、垂直遠心鋳造は、真の遠心鋳造と同じ方法で直接成形を採用しています。

シリンダーやその他の回転する形状は、遠心鋳造の一般的な結果であり、ブッシュ ベアリング、ピストン リング、クラッチ プレート、シリンダー ライナーなどの製品です。ブロー ホール、収縮、ガス ポケットなどの金属の欠陥は、金型の中心から注入することで最小限に抑えることができます。 .残念ながら、すべての金属合金がこの方法で使用できるわけではありません。

以下の利点と欠点を学びます。

利点:

- 廃棄物の削減と生産歩留まりの向上

- 事実上欠陥のない高密度鋳造

- バレルとスリーブの複合金属鋳物の製造を容易にする

- ライザーとゲートが不要

短所:

- より高い投資が必要

- 熟練労働者の高コスト

- 特定の形状の部品の生産に限定

ロストフォームキャスティング

インベストメント キャスティングと同様に、ロスト フォーム キャスティング プロセスでは、ワックスの代わりにフォーム パターンを使用します。耐火性セラミックによるコーティングは、パターンが作成された後に行われ、浸漬、コーティング、散水、またはブラッシングによって行うことができます。その後、溶かした金属を型に流し込んで製品を鋳造します。

この方法は、炭素鋼、合金鋼、鉄合金、合金鋳鉄など、多くの材料に適用されます。具体的には、ロストフォーム鋳造法により、ポンプのハウジング、バルブ、継手、消火栓などを製造しています。

生産における高い精度と精度は、ロスト フォーム キャスティングの多くの利点のうちの 2 つにすぎません。それにもかかわらず、この方法は、いくつかの制約があるため、少量のアプリケーションには実用的ではありません。

以下の利点と欠点を学びます。

利点:

- 高精度鋳造

- 柔軟な設計が可能

- 大規模生産のための費用対効果の高い

- 明確な生産

短所:

- 少量生産のための高いパターンコスト

- 複数の生産プロセスによりリードタイムが遅くなる

- 強度が低いため、パターンの歪みや損傷の可能性があります

真空鋳造

定義上、真空鋳造は、金型キャビティが 100 バール以下の圧力で排気される鋳造方法です。溶融材料は、真空チャンバー内の金型キャビティに注がれ、金属内に気泡が形成されるのを防ぎます。金属が金型に射出される間、金型キャビティの真空排水により、キャビティからの閉じ込められたガスが最小限に抑えられます。次のステップは、金型から取り出す前にチャンバー内で金属を硬化させることです。

自動車、航空宇宙、電気、海事、通信、およびその他の分野は、真空ダイカスト法を定期的に使用する多くの分野のほんの一部です。したがって、自動車のボディ要素と構造的なシャーシ コンポーネントは、この技術を使用して作成できるものの 2 つの例にすぎません。

以下の利点と欠点を学びます。

利点:

- ダイカストの機械的特性の向上と表面品質の向上

- 薄肉製品の製造に最適

- 製品の溶接および熱処理が可能

- 小ロット生産に最適

短所:

- ツーリングの高コスト

- プロセスで使用される金型は耐久性がありません

- 潜在的な中空の問題

絞り鋳造

液体鍛造としても知られるスクイーズ鋳造は、型鍛造と恒久的な金型での鋳造を 1 つのステップに組み合わせたハイブリッド金属成形方法です。この手順では、一定量の溶融金属合金が金型に供給されます。次に、圧力を使用して、材料を目的の形状に成形します。その後、金属部品を融点以上に加熱し、金型から取り出します。

特に、絞りダイカストは、自動車システムの安全性を重視する部品の製造に有望な鋳造方法です。たとえば、シャーシ フレーム、ブラケット、ノード、スペース フレーム ジョイント、およびアルミニウム製フロント ステアリング ナックルはすべて、安全上重要なコンポーネントの例です。

この特定の金属鋳造では、鋳造と鍛造の利点が組み合わされています。たとえば、硬化プロセス中に高圧を使用すると、収縮や気孔を防ぐのに役立ちます。一方、特殊な工具が必要なため、この鋳造法は他の鋳造法ほど大量生産には適していません。

以下の利点と欠点を学びます。

利点:

- 収縮穴、気孔などの内部欠陥を回避

- 滑らかな表面仕上げ

- 鋳造クラックを回避

- 原材料の無駄を防ぐ

- 高強度製品

短所:

- 全体のプロセスは長く、精密な制御が必要です

- 成形品形状の柔軟性が低い

- 生産性の低下

連続鋳造

その名の通り、安定した断面を持つ金属プロファイルの大量生産を可能にします。この特定の鋳造方法は、棒鋼の製造によく使用されます。さらに、垂直鋳造では、ビレット、インゴット、バー、およびその他の類似品などの半連続鋳造が行われます。

この手順の間、溶融金属は、水で冷却されたオープンエンド型に所定の速度で注がれます。この金型は、金型の中央で液体金属の上に固体金属の表面を形成できるように設計されています。したがって、金属の固化は外側から内側に行われます。この手順が完了するとすぐに、金属のストランドを金型から継続的に取り外すことができます。事前に決められた長さのアイテムを切断するために、機械的剪断機または可動オキシアセチレントーチを使用することができます。

連続鋳造のプロセスを使用して製造された製品は、多くの場合、全体的に厚く、均質で、一定です。その使用は上記のアプリケーションに限定されます。

以下の利点と欠点を学びます。

利点:

- 鋳造部品の幅広い寸法範囲

- 材料の無駄の削減

- 安定した生産によるコスト削減

短所:

- 金型の連続冷却がない場合、中心線収縮が発生する可能性があります

- 初期投資が高く、施設スペースが大きい

- 一定の断面を持つ単純な形状のみをキャストします

シェル成形

シェル成形と呼ばれる鋳造プロセスでは、使い捨ての金型が使用されます。鋳型キャビティが砂の入ったフラスコではなく、硬化した砂殻によって形成されることを除いて、砂で鋳造する手順と非常に似ています。使用される砂は、砂型鋳造のプロセスで使用される砂よりも細かい粒度のものです。樹脂と組み合わせて熱処理を施し、パターンを囲むシェルに固化させることができます。

シェル成形は、ギアボックス ハウジング、コネクティング ロッド、小型ボート、車両のボンネット、シリンダー ヘッド、カムシャフト、バルブ ボディなど、さまざまな工業製品の製造に使用されます。

鋳造製品は、高品質で正確な寸法の表面仕上げが施されています。ただし、この方法で鋳造できるピースは、サイズと重量に制限があります。

以下の利点と欠点を学びます。

利点:

- さらなる機械加工の要件なし

- 薄肉の複雑な部品の鋳造が可能

- 資格のある労働力に対する低い要件

短所:

- 少量生産には不向き

- 部品のサイズと重量に制限があります

- 特殊な金属パターンによる大型鋳造の高コスト

さまざまなキャスティング プロダクションの基本ステップ

鋳造プロセスは、多くの場合、パターンと型の作成、注ぐ金属合金の選択、最後に鋳造されたコンポーネントの仕上げなど、一連の基本的な手順で構成されます。

パターンメイキング

パターンを作成するときは、まず型の形状を定義する必要があります。ワックス、砂、樹脂、さらには木材もこの目的に使用される素材です。

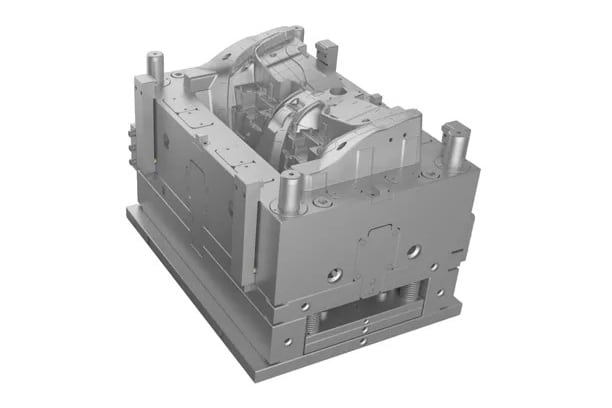

金型製作

次のステップでは、鋳造に使用できるさまざまな型を作成する必要があります。砂、石膏、またはセラミック シェルを使用して、一度だけ使用する型を作成することができます。これらの生産への各アプローチは、他のアプローチとは異なります。キルンを使用して、フォームまたはワックスから形成されたパターンを焼成することもできます。

金属合金の選択

必要な特性に応じて、鉄合金または非鉄合金のいずれかから鋳造を行うことができます。合金は、最終的に使用される鋳造用途に最適な機械的品質を備えた元素の一種の化学組成です。鉄合金の例としては、可鍛鋳鉄、ねずみ鋳鉄、および鋼鉄があります。対照的に、非鉄金属は青銅、銅、アルミニウム合金などの元素で構成されています。

合金を溶かして注ぐ

金属合金を選択した後、金属を金型に流し込みます。固体の金属片をるつぼの上に置き、直火または炉で溶融するまで加熱します。溶融金属はるつぼから小さな型に直接注がれる場合があります。それにもかかわらず、より大きな鋳物のために金型に流し込む前に、金属をより大きな取鍋に移す必要があるかもしれません.

仕上げ

鋳物が固まったら、製品を取り出して、最終的な金属仕上げを施すことができます。かさばる廃棄物をスクラブまたは機械加工して除去することは、仕上げ工程で使用される他の 2 つの方法です。

Runsom と協力してキャスティングのニーズを解決する

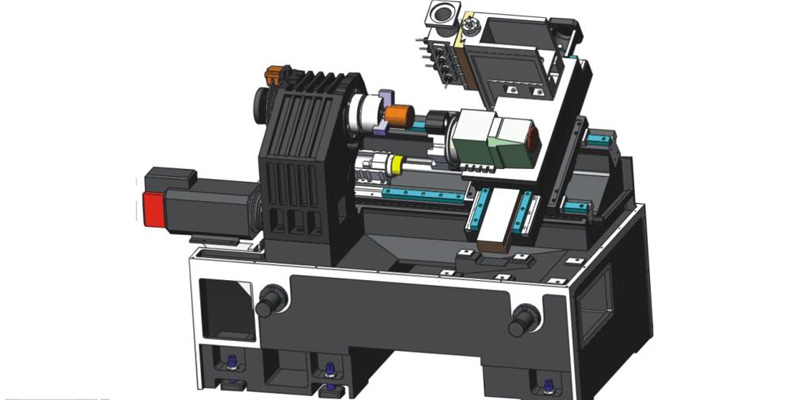

鋳造への適切なアプローチと、製品に対する適切なレベルの能力を選択することが不可欠です。 Runsom は、以下を含むさまざまな鋳造サービスの豊富な専門知識を持つ資格のあるエンジニアのチームを利用できるようにします。 ダイカストサービス、真空鋳造サービス、および 射出成形サービス 多様なご要望にお応えします。私たちは、機能しているチームの専門知識により、お客様にアドバイスを提供し、お客様が持つ可能性のある質問や懸念に対応するためのより良い立場にあります.

CAD ファイルと図面をオンラインで送信するだけで、 迅速な見積もり 24 時間以内に当社のキャスティング能力がいかに素晴らしいかをご確認ください。

あなたが興味を持っているかもしれない他の記事: