旋盤、フライス加工、穴あけなどの従来の機械操作は、歴史的に手動制御に大きく依存してきたため、精度と精度が低下し、多大な人間の労力と時間が必要でした。これらの課題に対応して、 コンピューター数値制御 (CNC)機械が作成されました。これらの機械は事前にプログラムされているため、自動運転が可能になり、人の介入が減り、精度が向上します。

CNC マシンは、金属、プラスチック、木材などのさまざまな材料を使用して部品の製造を自動化するように設計された高度な機器です。 CNC マシンはさまざまな構成で見つかりますが、最も一般的なものは次のとおりです。 CNCミル と CNC旋盤。 CNC 旋盤は円筒部品の操作に特に適しており、ミルは平面、曲面、または角張った部品の加工に利用できます。

CNC マシンは、その機能と効率に貢献するいくつかの主要なコンポーネントと要素で構成されています。ここでは、CNC マシンの主要な部品とそれに組み込まれている要素について説明します。

CNC マシンの部品

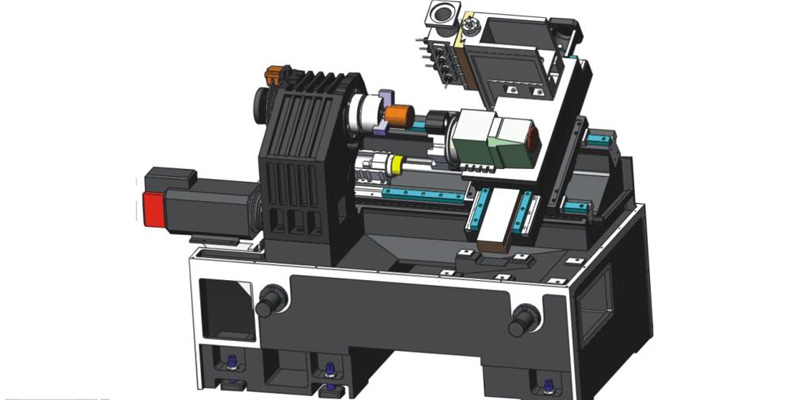

このセクションは、CNC マシンにあるさまざまなコンポーネントの概要を提供することを目的としています。制御ユニット、駆動システム、フィードバック システムなどの一部の部品は旋盤とフライス盤で共有されますが、各タイプの機械に固有の固有の要素もあります。たとえば、心押し台と主軸台は CNC 旋盤専用です。

CNC マシンの主要コンポーネントには次のものがあります。

1. 入力デバイス

CNC マシンの入力デバイスはロードを担当します。 CNCプログラム システムに。このデバイスはキーボードの形をとることができ、ユーザーは G コード コマンドを直接入力できます。あるいは、完成したプログラムを別のコンピュータから転送するための USB フラッシュ ドライブや、ローカル ネットワークを介して接続されたコンピュータからプログラムをダウンロードするためのワイヤレス通信を使用することもできます。

2. マシンコントロールユニット(MCU)

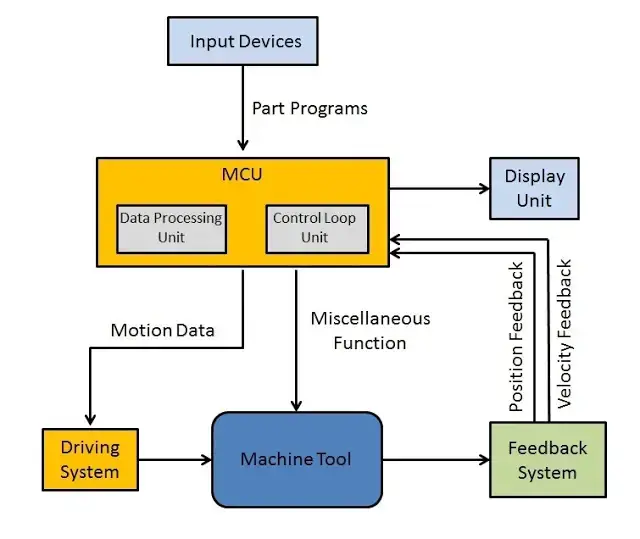

機械制御ユニット (MCU) は、CNC 機械の重要な電子ハードウェアおよびソフトウェア コンポーネントです。その役割は、提供された G コードを読み取り、ツール ドライバーが必要な加工操作を実行するために実行できる命令に変換することです。 MCU は G コード座標を解釈する責任を負い、その座標によって実行される動作が決まります。 サーボモーター 異なる機械軸にわたって。さらに、MCU はフィードバック センサーを利用して、各動作が完了した後にツールが正確に位置決めされていることを確認します。また、ツールチェンジャーを管理し、G コード内で指定された冷却システムを作動させます。図 1 は、一般的な制御ユニットの構成を示しています。

3. コントロールパネル

CNC マシンのコントロール パネルには、オペレータの対話を容易にするさまざまなコンポーネントが組み込まれています。通常、入力デバイス、表示ユニット、キーボード、および追加の制御ボタンで構成されます。柔軟性を持たせるために、コントロール パネルは延長可能なアームを使用して CNC マシンに取り付けられることがよくあります。これにより、オペレータは簡単にアクセスして操作できる便利な場所に画面を配置できます。

4. 駆動システム

駆動システムは、CNC 機械のさまざまな軸に沿ってツールを移動させるモーターで構成されています。標準的な CNC ミルでは、ベッドは X 軸と Y 軸に沿って水平に移動します。 切削工具 Z軸に沿って垂直に移動します。標準的な CNC 旋盤では、駆動システムがワークピースの回転軸に合わせて切削工具を動かします。切削工具は、ワークピースを横切るのではなく、ワークピースの回転軸に沿って材料の外径に導入されます。 CNC 機械の動きは通常、リニア ガイド、サーボ モーター、および ボールねじ。サーボモーターはボールねじナットを正確に動かし、次のようなさまざまな機械コンポーネントの位置を決めます。 スピンドル そしてベッド。リニアガイドにより、ベッドとスピンドルの動きが正確になり、潜在的な遊びや偏差が最小限に抑えられます。

5. 工作機械

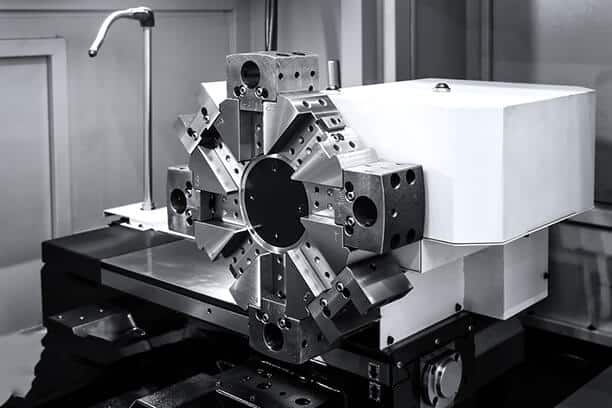

用語 "工作機械」とは、ワークに切削加工などの加工を施すために使用される各種工具のことを指します。工作機械の具体的な形状はCNC機械の種類によって異なります。 CNC 旋盤は固定工具を使用し、回転する原材料を工具内に移動させて切削します。一方、CNC ミルは、回転ツールを静止した材料に移動させて切断します。ただし、より高度な 5軸加工機 ツールとワークピースの両方を移動させる機能があり、最終部品でより複雑なフィーチャを作成できます。工作機械は多くの場合、部品の加工に必要なすべての工具を収納するように設計されたラックである「工具ライブラリ」に保管されます。工具チェンジャーは、スピンドルから工具を自動的に取り外し、工具ライブラリに戻し、次に必要な工具と置き換える役割を果たします。図 2 は、CNC ミルの典型的な工作機械構成を示しています。

6. フィードバックの仕組み

駆動システムの正確な性質にもかかわらず、多くの場合、閉ループ制御システムを組み込む必要があります。これにより、機械が機械コンポーネントを特定の位置に移動した後、その位置が確認され、必要に応じて調整されることが保証されます。位置の測定には、リニアまたはロータリーエンコーダが一般的に使用されます。これらのエンコーダはサーボ モーターに取り付けられており、コンポーネントの実際の位置に関するフィードバックを提供します。

さらに、特殊なプロービングツールを使用して機械のゼロ調整を行い、加工中に実際の部品を測定します。これにより、寸法要件を満たすために加工パラメータを調整できる可能性があります。図 3 は、一般的なプローブ ツールの構成を示しています。

7. ヘッドストック

主軸台は旋盤に見られる独特のコンポーネントです。これには、プライマリドライブ、ベアリング、 歯車 加工作業のために指定された速度でチャックを回転させるために必要です。通常、主軸台は CNC 旋盤の左側にあり、密閉されており、取り外し可能な検査パネルからアクセスできます。

8. ベッド

CNC ミルのベッドは、原材料の取り付けプラットフォームとして機能します。ワークを所定の位置に固定するには、さまざまな ワーク保持治具 活用されている。多くの場合、ベッドには、これらのジグの取り付けを可能にする T スロットまたは穴が装備されています。従来の CNC マシンでは、ベッドは水平の X 軸と Y 軸に沿った動きのみを容易にします。ただし、より高度な 5 軸機械では、X 軸と Y 軸に沿った回転動作も組み込むことができます。図 4 は、CNC ミルのベッドに取り付けられた部品の例を示しています。

CNC 旋盤の場合、工具タレットと心押し台はベッドに固定され、チャックは原材料を保持します。

9.心押し台

心押し台は、長い円筒形のワークピースを軸方向にサポートする CNC 旋盤の重要なコンポーネントです。材料を支持して回転させるチャックと並行して動作します。心押し台は、切削プロセス中に発生する力によって材料が切削工具から逸れるのを防ぐ上で重要な役割を果たします。原料は心押し台クイルの中心にあり、心押し台内で自由に回転します。このコンポーネントは、シャフトや動力ネジの切断に特に役立ちます。その動きは旋盤の Z 軸に制限されているため、さまざまな長さの原材料に対応できます。

10.心押台クイル

心押し台内に位置する心押し台クイルは、スピンドルとチャックの軸と一致する円錐形の端を備えています。長いシャフトを加工する場合、クイルを位置決めしてサポートできるように、工作物の端の中心に止まり穴が開けられることがよくあります。羽根の可動範囲は限られています。心押し台を部品に近づけると、空気圧または油圧を使用してクイルが作動し、原材料を所定の位置にしっかりと保持します。

11. フットスイッチまたはペダル

CNC 旋盤では、チャックと心押し台のクイルを作動または停止するためにフットスイッチまたはペダルが使用されます。これらのペダルは、オペレーターがブランクを機械にロードしたり、完成した部品を降ろしたりするのに便利です。ただし、CNC ミルでは、部品がすでにベッド上に支持されているため、通常はフット ペダルを使用せず、オペレーターは原材料の積み下ろしの際に両手を自由にする必要がありません。

12.チャック

チャックは旋盤用に特別に設計された統合コンポーネントです。その主な機能は、加工中に原材料をしっかりとグリップすることです。チャックはスピンドルによって駆動され、高速で回転します。通常、チャックは空気圧または油圧で作動できる 3 つまたは 4 つのグリップで構成されます。 3 つ爪チャックは、すべてのグリップが同時に半径方向に動くため、自動調心されます。逆に、4 爪チャックでは個別のグリップ調整が可能であり、自動調心機能はありません。 4 つ爪チャックは 3 つ爪チャックに比べて精度が高く、素材のばらつきに合わせてつかみ位置を正確に制御できるため、偏心切断も可能です。典型的な 3 つ爪チャックの視覚的表現については、図 5 を参照してください。

13. 表示部

表示部はオペレータに重要な情報を提供する画面として機能します。幅広い情報を表示する大きな高解像度画面や、重要な詳細のみを表示する小さな低解像度画面など、さまざまな形式があります。ディスプレイ ユニットを使用すると、オペレータは G コードの入力や機械設定の変更など、CNC 機械のさまざまな機能を操作できます。さらに、機械の現在の稼働状況に関する情報をリアルタイムで提供します。

CNC マシンの要素

CNC 加工システムは通常、次のようないくつかの主要なコンポーネントで構成されます。

プログラム

プログラムはコンピュータ入力として機能し、通常はキーボードを使用して入力されます。これは、マシンに特定の機能を実行するか、提供された制御コードを実行するように指示します。これらの制御コードは 2 つのセットに分かれています。 GコードとMコード.

CNC プログラミングで使用される一般的なコード

| コード | コードの説明 |

| N | シーケンス番号 |

| G | 早送り |

| X、Y、Z | X、Y、Z 方向に関するツールの動作 (直線運動) の場合 |

| S | スピンドル速度 (設定に応じた単位) |

| ふ | 送り速度 |

| T | 工具番号 (つまり、端面加工または旋削加工の工具番号 1) |

| M | その他の機能 |

| EOB | エンドオブブロック(プログラムの終了) |

| A、B、C | X、Y、Z方向の角度方向の場合 |

G コードは、機械加工操作やツール パスなどの特定の動作を機械に命令するために使用されます。一方、M コードは、軸の移動を含まないさまざまな機械コマンドを指します。

マシンコントロールユニット(MCU)

CNC 機械の主制御は、ミニコンピューターまたは機械制御ユニット (MCU) と呼ばれることがあり、さまざまな機械機能を管理する上で重要な役割を果たします。その主な機能は次のとおりです。

- 機械のスピンドルの開始または停止

- 自動的に調整することで、 主軸速度

- スピンドルの回転方向の制御

- クーラントの供給開始・停止

- 送り速度の調整またはワークの調整

- 必要に応じてツールを変更する

これらの機能に加えて、ミニコンピュータには診断ソフトウェアという利点もあります。このソフトウェアは、コンピュータの問題を検出し、復元プロセスを容易にするのに役立ちます。

サーボシステム

サーボ システムの主な機能は、フィードバック デバイスから制御信号を受信し、それに応じて出力を調整して、シャフトやツールなどの CNC 機械のさまざまなコンポーネントを制御することです。

サーボ システムは次の主要コンポーネントで構成されています。

- フィードバック デバイス: これらのデバイスは、機械部品の位置と動きに関する情報を提供します。これらは、サーボ システムがマシンの現在の状態を正確に判断するのに役立ちます。

- サーボ モーター: これらのモーターはフィードバック デバイスから制御信号を受け取り、機械コンポーネントを正確に動かすために必要なトルクと速度を生成します。

- ボールねじ:ボールねじは、サーボモーターの回転運動を直線運動に伝達し、機械部品を正確に動かすために使用されます。

テープリーダー

両者に CNC加工 と 射出成形、テープリーダーは、特定の加工プログラムを保存するための記憶装置として利用されます。これらのプログラムは簡単に変更できるため、加工プロセスの要件に基づいて現在のプログラムを簡単に編集できます。

CNC マシンはどのように動作するのですか?

CNC マシンは、コンピュータ制御とともに CAD および CAM プログラムを利用して動作します。 CAD(コンピュータ支援設計)ソフトウェア 描画目的で使用されます。設計者の生産性が向上するだけでなく、設計品質が向上し、文書によるコミュニケーションが容易になり、製造データベースが作成されます。

一方、CAM (Computer-Aided Manufacturing) では、G コードと M コードという 2 つのコード セットを使用したプログラミング操作が行われます。これらのコードは、旋盤での旋削や溝入れなどのさまざまな操作を実行するために CNC 機械に入力されるプログラムを作成するために利用されます。

簡単な手順は次のとおりです。

- まず、G コードと M コードで構成されるパート プログラムを作成し、CNC 機械のマシン コントロール ユニット (MCU) に挿入します。

- その後、データが処理され、プログラムに基づいてコマンドが生成されます。これらのコマンドは駆動システムに送信されます。

- 駆動システムは MCU から動作コマンドを受け取り、工作機械の動きと速度を制御します。

- フィードバック システムは、工作機械の位置と速度の測定値を記録するために設置されています。フィードバック信号を MCU に送り返します。

- MCU はフィードバック信号を基準信号と比較し、検出されたエラーを修正します。次に、工作機械が正しく動作することを確認するために新しい信号を送信します。

- ディスプレイユニットはビジュアルインターフェイスとして利用されており、オペレータはコマンド、プログラム、その他の重要なデータを確認できます。機械の「目」として機能します。

CNCマシンとは何ですか?

CNC (コンピューター数値制御) マシンは、コンピューター制御の下で動作する自動ツールです。 CAM (コンピューター支援製造) ソフトウェアによって生成された指示に基づいて、金属、プラスチック、木材などのさまざまな材料を成形できます。一般的に使用される CNC マシンの 2 つのタイプは、CNC 旋盤と CNC ミルです。

CNC マシンを使用する利点

メーカーは、CNC マシンを使用することで、手作業の生産作業を自動化することで生産性の向上、精度の向上、人的ミスの削減に大きく貢献し、大きな恩恵を受けてきました。 CNC マシンがエンジニアリングと製造に与える影響は、次の 4 つの主な方法に要約できます。

- 卓越した精度と精度

CNC マシンは精度が高いことで知られています。 CNC 加工の一般的な公差は +/- 0.127mm です。ただし、公差コンフィギュレータを使用すると、+/- 0.005mm までさらに高い精度を達成できます。このレベルの精度は、いかにして 精密CNC加工 できる。 - 大量部品の製造に最適

CNC 加工は、多数の部品を製造する場合に最適な選択肢です。機械部品を 2 桁から数十万個の量で生産する場合、多くの場合、CNC 機械加工が最もコスト効率の高いオプションとなります。 3Dプリント. - さまざまな材質の加工に対応できる汎用性の高さ

CNC マシンは、さまざまな材料を加工できる多用途性を備えています。とは異なり 3Dプリントは主にプラスチックに焦点を当てていますが、CNC マシンは幅広い材料を処理できます。で Runsom精密では、各プロジェクトに適切な材料を慎重に選択し、CNC 加工用に 60 以上の製品品質の材料を提供しています。一般的に使用される金属には次のものがあります。 アルミニウム, ステンレス鋼、マグネシウム合金、亜鉛合金、 チタン、 と 真鍮. - 迅速な生産能力と納期

機械が人間よりもはるかに速く動作できることは疑いの余地がありません。 CNC 機械加工コンポーネントを信頼できる企業から調達する場合 CNCマシンショップ、最終製品は最短 5 日で納品され、素早い納期が期待できます。

CNC マシンを使用するデメリット

CNC マシンは広く利用されていますが、その欠点を認識することが重要です。

注目すべき欠点の 1 つは、コストが高いことです。 CNC マシンは手動マシンと比較するとかなり高価です。ただし、生産率が高く、より大きな販売量にコストを分散できるため、初期投資の回収に役立ちます。

さらに、CNC マシンの操作には熟練した労働力が必要であり、費用がかかる場合があります。小さい部品、単純な部品、または 1 回限りの部品を加工する必要がある場合は、手動機械を使用した方が費用対効果が高く、迅速な場合があります。 CNC マシン上のカスタム部品に必要なプログラミングとセットアップは、このようなシナリオでは必ずしも経済的に実行可能であるとは限りません。

CNC と NC マシンの違いは何ですか?

NCとは数値制御の略で、数値制御に基づいて動作する自動機械を指します。 バイナリ、数値、または英数字プログラム。

NC マシンは次のコンポーネントで構成されます。

- ソフトウェア: プログラミング ソフトウェアは、マシンが従う命令を生成する責任があります。

- MCU (機械制御ユニット): MCU は NC 機械の制御センターとして機能し、プログラム命令を解釈し、機械の動作を指示します。

- 工作機械: NC 機械がさまざまな操作を実行するために使用する物理的なツールおよび機器です。

CNC 機械とは異なり、NC 機械にはサーボ機構がないため、フィードバック システムがありません。また、NC機械にはコンピュータがありません。プログラムは通常、特別な挿入装置を使用してテープに保存されます。 NC マシンでは、プログラムの修正や変更は困難な作業となる場合があります。

以下の表は、NC マシンと CNC マシンの主な違いをまとめたものです。

| NC機械 | CNCマシン |

| NCとは、数値制御を備えた機械の一種を指します。 | CNC とは、コンピューター数値制御を備えた機械の一種を指します。 |

| ソフトウェアに基づいて動作するものではありません | ソフトウェア主導型です |

| CADファイルはインポートできません | CAD ファイルをインポートし、部品プログラミングに変換します。 |

| 動作パラメータは変更できません | 動作パラメータは調整可能 |

| パンチカードメモリに保存 | コンピュータのメモリに直接保存されます |

| 連続運転はできない | 24時間連続稼働可能です |

| 柔軟性と計算能力が欠けている | 高い柔軟性と計算能力を誇ります |

| プログラムの実行時間が長くなります | プログラムの実行にかかる時間が短くなります |

| 高度なスキルを持ったオペレーターが必要です | ある程度熟練したオペレーターでも CNC マシンを操作できます |

| メンテナンスのスケジュールを立てる必要が少なくなります | 頻繁なメンテナンスのスケジュール設定が必要です |

| メンテナンスコストの削減 | メンテナンス費用の増加 |

| 加工コストの削減 | 高い加工コスト |

| 精度が低い | より高い精度 |

| コードは数字、記号、文字のみで構成されます | コードはGコードとMコードです |

| 一人で複数のNC機械を操作してさまざまな作業を行うことはできません | 1 人で複数の CNC マシンを操作してさまざまなタスクを実行できます |

| フィードバック機構がない | フィードバックの仕組みがある |

CNC マシンの用途

CNC マシンは製造業界に不可欠なものとなり、さまざまな分野で使用されています。競争力の高まりと需要の増大により、CNC マシンの採用が大幅に増加しました。これらの機械には、旋盤、フライス盤、ドリラー、溶接装置などのさまざまな工作機械が含まれます。

複数の業界が CNC マシンの使用を受け入れています。 自動車産業, 医療産業, 光学産業, エネルギー産業、金属除去産業、 金属加工 いくつか例を挙げると、産業、放電加工産業などです。

結論

この投稿では、CNC マシンのコンポーネント、機能、アプリケーション、制限事項、利点など、CNC マシンに関する包括的な情報を提供しました。

CNC マシンの機能をさらに詳しく調べるには、Runsom Precision の担当者に問い合わせることをお勧めします。 Runsom Precision は、次のようなさまざまな製造サービスを提供しています。 CNC加工サービス などの付加価値サービスを提供し、プロトタイピングや生産の要件に応えます。さらに詳しい情報を収集するには、当社の Web サイトにアクセスしてください。 オンラインで即時見積もりをリクエストする.

興味があるかもしれないその他の記事: