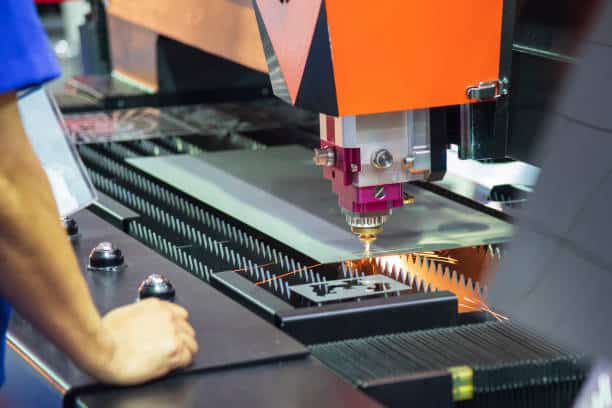

などの CNC マシン 旋盤, ミルズ、 と ルーター、いくつかの異なる部分で構成されています。中でも主軸は、機械の性能を大きく左右する重要な部品であり、部品を正確に製造するために欠かせません。したがって、使用するスピンドルのタイプを決定する前に、その動作を理解することが重要です。

この記事では、CNC スピンドルとは何か、それが工作機械でどのように機能するか、その機能、および使用可能なさまざまな種類のスピンドルについて説明します。

CNC スピンドルとは何ですか? どのように機能しますか?

スピンドル ドライブとも呼ばれる CNC スピンドルは、工作機械の回転軸の中心軸ですが、ベアリングやアタッチメントを含む回転ユニット全体を指す場合もあります。 CNC コントローラから入力を受け取り、その軸を中心に回転するため、システムの重要な部分になります。 CNCマシニングセンター.スピンドルのタイプによって、 切削速度 工作機械には複数のスピンドルがあり、最大のものは主軸と呼ばれます。旋盤、フライス加工、研削、電気、低速および高速スピンドルなど、さまざまなニーズを満たすために、スピンドルにはさまざまな構成とオプションが用意されています。

スピンドルは通常、モーター、工具を保持するシャフト、および工具制御用のテーパーで構成されます。軸を中心に回転するスピンドルは、コンピューターからのコマンドに基づいて材料を切断、スライス、および精製します。

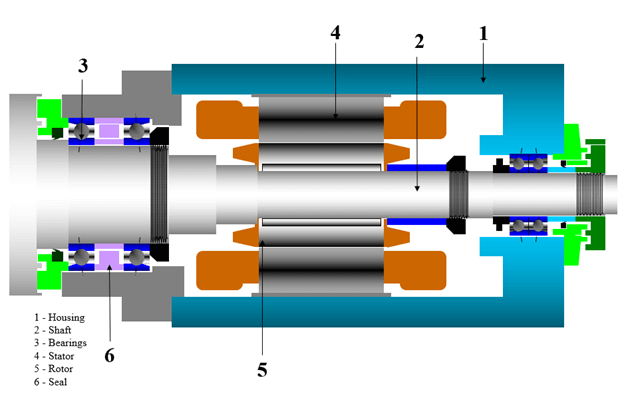

CNC スピンドルのコンポーネント

スピンドルには多くの部品がありますが、一般的なアセンブリは回転シャフトで構成され、ベアリング システムによってサポートされ、内部または外部モーターによって駆動されます。さまざまなコンポーネントとサブシステムについて、以下で簡単に説明します。

スピンドルモーター

各スピンドルの駆動システムは、ベルト駆動、ギア駆動、一体型モーター設計のいずれであっても、速度、出力、および剛性に関するアプリケーションの要件に基づいて決定されます。

ベルトおよびギア駆動のスピンドルは、通常、より高い場合に使用されます。 トルク 必要であり、外部モーターとプーリーシステムによって動力を与えられますが、一体型モーター設計は高速で利用され、ステーターとローターがスピンドルハウジング内にあるシステムを介してトルクと電力を生成します。

スピンドルハウジング

スピンドル ハウジングには、機械の一体型、ブロック スタイル、またはフランジに取り付けられたカートリッジなど、さまざまな設計があります。その主な目的は、シャフト上のベアリング配置を正確にサポートし、機械加工プロセスからの振動レベルを低減することです。ベアリングを潤滑するためのチャネル、内圧用の空気通路、熱を最小限に抑えるための冷却ジャケットなど、いくつかのユーティリティ システムをスピンドルに提供します。

軸

シャフトの主な機能は、駆動システムから回転力を伝達することです。スピンドルの中心線に沿った回転を容易にする一連のベアリングによって固定されています。スピンドルシャフトは一般的に中空で、ドローバーまたは工具保持機構に対応するために先が細くなっています。

ベアリング

スピンドルの寿命は、使用するベアリングの種類に大きく依存します。ベアリングの種類は、必要な速度、トルク、および負荷に基づいて選択する必要があります。 アンギュラ玉軸受 通常、高速ユニットに使用されますが、 ローラーベアリング より高い剛性と耐荷重に適しています。潤滑技術、精度レベル、および予圧量は、アプリケーションの特定のニーズと状況に応じて調整されます。全体の構成も、必要な条件の要求を満たすように考慮されます。

シール

外部汚染による主軸の故障は、シールを使用して切り粉などの汚染物質がベアリングに入らないようにすることで防止できます。 2 つの主なシール タイプは、接触シールと非接触シールです。

- 接触シールは単純で、リップがシャフトに取り付けられていますが、回転力により時間の経過とともに摩耗します。

- 非接触シールは、固定部品と回転部品で構成され、迷路を形成して汚染を防ぎます。また、表面と表面の接触がゼロであるため、熱と摩耗を低く保ちながら、汚染物質に対する適切な保護を可能にします。スピンドル設計のシール タイプを選択する場合、適用基準、スピンドルの複雑さ、およびハウジング スペースによって、使用するシール タイプが決まります。

コレットまたはチャック

CNC スピンドルのコレットまたはチャックは、機械加工中に切削工具を所定の位置にしっかりと保持するために使用されます。これは、工具シャンクを高い力と精度でグリップする機械装置であり、正確で再現性のある切削を可能にします。

ドローバー

ツールのクランプ機構はドローバーと呼ばれ、ツールをつかんだり解放したりするために必要な力を加える一連のスプリングを備えたロッドで構成されています。力は、油圧または空気圧のいずれかを介して動作する背面に取り付けられた作動シリンダーから発生します。ドローバーの前面には、負荷がかかったときにツールを所定の位置に保持するグリッパーがあります。

CNCスピンドルの種類

CNCスピンドルには、さまざまな形状とサイズが用意されています。この部分は、簡単に識別できるように、さまざまなパラメーターに基づいてそれらを分類します。

スピンドルの向きに基づく

- 垂直スピンドル – このタイプのスピンドルでは、 切削工具 垂直に配置され、回転軸はワークテーブルに垂直です。垂直スピンドルは、通常、フライス盤やボール盤で使用されます。また、切削工具がさまざまな軸に沿って移動している間、工作物が固定されているマシニングセンターなどの産業用アプリケーションでも一般的に使用されています。

- 水平スピンドル – このタイプのスピンドルでは、切削工具が水平に配置され、回転軸がワークテーブルと平行になります。横型スピンドルは、通常、旋盤、中ぐり盤、および研削盤で使用されます。一部のフライス盤やマシニングセンターでも使用されています。水平スピンドルは、高い切削速度と精度を実現する能力で知られています。

ツール保持機構に基づく

1. コレット スピンドル – これらのスピンドルは、コレットを使用してツールを所定の位置に保持します。コレットは、専用工具またはレンチを使用して締め付けます。これにより、工具をしっかりとつかむことができます。コレットスピンドルは、フライス盤やルーティングマシンで一般的に使用されています。

2. 油圧チャック – 油圧チャックは、油圧を使用してツールを所定の位置に固定します。これらの主軸は高精度で、高速加工に最適です。通常、ターニングセンターや研削盤で使用されます。

3. シュリンク フィット ツール ホルダー – これらのスピンドルは、熱を使用して特殊なタイプのコレットを拡張し、ツールをしっかりと固定します。コレットは冷却されると収縮し、ツールを所定の位置に保持します。焼ばめツールホルダーは高精度で、優れた剛性を提供します。これらのスピンドルは、マシニング センターで一般的に使用されます。

4. Weldon ツール ホルダー – Weldon ツール ホルダーには、セットによって所定の位置に保持されるストレート シャンクがあります。 スクリュー.それらはフライス盤で一般的に使用されており、材料をすばやく除去するのに優れています。

5. HSK ツール ホルダー – HSK (中空シャンク テーパー) ツール ホルダーは、円錐形のインターフェイスを使用してツールを所定の位置に保持し、非常に正確で剛性があります。 HSK スピンドルは高速加工で一般的に使用され、高精度を必要とするアプリケーションに最適です。

パワードライブベース

- ベルト駆動スピンドル – ベルト駆動スピンドルは、モーターからスピンドルに動力を伝達するために使用されます。このシステムは比較的シンプルで手頃な価格であるため、CNC マシンの一般的な選択肢となっています。ベルトは、時間の経過とともに摩耗した場合、またはアプリケーションで別のタイプのベルトが必要な場合に、簡単に交換できます。ただし、ベルト駆動のスピンドルは、供給できる電力量が制限されているため、より重いフライス加工や切削作業負荷に対する能力が制限されます。

- ダイレクト ドライブ スピンドル – ダイレクト ドライブ スピンドルでは、モーターがスピンドル シャフトに直接接続され、ベルト駆動のスピンドルよりも多くの電力とトルクを提供します。このセットアップにより、精度、位置決め、および安定性が向上し、精度の一般的な選択肢になります。 CNC加工 オペレーション。ダイレクト ドライブ スピンドルは、メンテナンスが少なくて済み、長期間使用しても耐久性があります。

- エア タービン スピンドル – エア タービン スピンドルは、電気の代わりに圧縮空気を使用してモーターを駆動します。このタイプのスピンドルは、高速、高精度、および低振動で知られています。特に高速製造プロセス中に正確で一貫した結果を提供し、小さなカッターを効率的に実行できます。ただし、それらは高価であり、定期的なオイル潤滑を含む大規模なメンテナンスが必要になる場合があります。

- ハイブリッド スピンドル – ハイブリッド スピンドルは、2 種類以上のモーター システムを組み合わせたもので、通常はベルト駆動またはダイレクト ドライブ スピンドルとエア タービン スピンドルです。この構成により、すべてのスピンドル タイプの利点が得られ、速度、出力、およびトルクが向上し、さまざまな用途に適しています。ハイブリッド スピンドル設計によりカスタマイズも可能で、CNC マシンはユーザーのニーズに最適なスピンドル システムの組み合わせを使用できます。

- ギア駆動スピンドル – ギア駆動スピンドルは、ギアを使用してモーターから機械または工具の回転部分に動力を伝達するスピンドルの一種です。ギアは、モーターが入力ギアを回転させると、スピンドルシャフトに取り付けられた出力ギアを駆動するように配置されています。次に、スピンドル シャフトが出力ギアと同じ速度で回転し、ツールが材料を切断または成形できるようになります。ギア駆動のスピンドルは、金属のような硬質材料の切断に不可欠な高トルク出力を提供します。ただし、設計が複雑なため、他のタイプのスピンドルよりも多くのメンテナンスが必要になる場合があります。

CNC主軸の機能

スピンドルを含むマシンは、金属加工に使用できる汎用性の高いツールです。 木工、さまざまな形状のCNC部品の作成と製造。以下のチャートは、CNC 加工プロセスでスピンドルが実行する機能をまとめたものです。

| 関数 | 説明 | 応用 |

| フライス加工 | 輪郭加工、ポケット加工、溝加工、面削りなど、さまざまなフライス加工に使用できます。高い精度と再現性を提供し、金属からプラスチック、複合材まで、幅広い材料を処理できます。 | 航空宇宙部品、自動車部品、医療用インプラント。 |

| 穴あけ | さまざまな直径と深さの穴を迅速かつ正確に穴あけするための高いスピンドル速度とトルクを提供するため、穴あけ作業に最適です。柔らかい木材から硬い金属まで、さまざまな素材にドリルで穴を開けることができます。 | 回路基板製造、金属加工、およびその他の産業における精密穴あけ。 |

| ルーティング | 複雑な形状やデザインをカットするなど、ルーティング タスクに使用されます。 木、プラスチック、および複合材料。滑らかな仕上げとシャープなコーナーを生み出すことができ、複雑な処理を行うことができます 3D 簡単に形を整えます。 | キャビネット、家具製造、看板製作。 |

| 研削 | さまざまな素材の表面、エッジ、輪郭の研削。高い精度と再現性を提供し、両方に使用できます ラフと仕上げ 研削作業。 | 工具と金型製作、金型製作、航空宇宙部品の製造。 |

| 彫刻 | 金属からガラス、石まで、さまざまな素材に複雑なデザインとテキストを作成します。高い精度と精度で高品質の結果を生み出すことができ、浅い彫刻と深い彫刻の両方に対応できます。 | ジュエリー製作、ギフト商品、建築看板。 |

CNC スピンドルを使用する利点

CNC スピンドルには、従来の機械加工技術に比べて次のようなさまざまな利点があります。

- 精度: CNC スピンドルは非常に精密で正確であり、非常に厳しい公差で材料を切断および成形することができます。

- スピード: 高速機の主軸は高速で動作できるため、加工時間の短縮と生産効率の向上が可能になります。

- 一貫性: CNC スピンドルは、同じ作業を繰り返し行うことができ、ばらつきがなく、一貫した品質の出力を保証します。

- 汎用性: CNC スピンドルは、プラスチックから金属まで幅広い材料に使用でき、高温でさまざまな切断および成形操作を実行できます。

- オートメーション: CNC スピンドルは完全に自動化できるため、オペレーターの介入の必要性が減り、生産性が向上します。

- 費用対効果: CNC スピンドルは、無駄を減らし、エラーを最小限に抑え、生産効率を高めることで、長期的にはお金を節約できます。

- 柔軟性: CNC スピンドルは、多軸加工やツール チェンジャーなど、さまざまな方法で構成でき、製造プロセスの柔軟性が向上します。

製造に適したスピンドルの選び方

CNC マシンのスピンドルを選択する際には、幅広いオプションを利用できます。加工プロジェクトで正確な結果を得るには、関連する要因を慎重に考慮する必要があります。ここでは、参考のために主な考慮事項をまとめます。

パワーとスピード

スピンドルの出力と速度によって、材料をどれだけ速く正確に切断できるかが決まります。

- 1500KW 未満: 小規模プロジェクト、特に木材やプラスチックなどの素材に適しています。

- 1500KW – 3000KW: 木材とプラスチックの切断と彫刻。アルミニウムは 2200KW 以上のスピンドルを使用して切断できます。これらのスピンドルは、主にスタンドアロンの CNC マシンで使用されます。

- 3000KW以上:硬質金属や石材の加工に必要で、軟鋼の加工は3000KW程度で可能ですが、ステンレス鋼の加工は7000KW以上が必要です。

被削材

CNC マシンで最適なパフォーマンスを得るには、適切なスピンドルを選択するために、ワークピースの材料と機械加工の要件を慎重に評価することが重要です。

- 互換性: 木材、プラスチック、軟質金属などの素材には低出力のスピンドルが必要ですが、硬い金属には高出力のスピンドルが必要です。

- 硬度: 金属などの研磨材を扱う場合は、硬度が高く耐摩耗性に優れたスピンドルを選択してください。それ以外の場合は、硬度の低いスピンドルを使用すると、ワークピースの損傷を防ぐことができます。

- 密度: 密度の高い材料を効果的に切断して成形するには、出力の高いスピンドルが必要です。

- 厚さ: 材料が薄い場合は、出力の低いスピンドルが適している場合がありますが、材料が厚い場合は、効果的な結果を得るために出力の高いスピンドルが必要です。

精度

スピンドルの精度とは、切削中に工具の位置をどれだけ正確に維持できるかを指します。デリケートな素材を扱う場合や複雑なカットを行う場合は、より高い精度が不可欠です。

冷却方法

CNC スピンドルは、空冷式または水冷式です。通常、空冷式のスピンドルは安価でセットアップも簡単ですが、長時間の使用では熱の放散が効果的ではない場合があります。一方、水冷式のスピンドルは、一般的に熱放散の効率は高くなりますが、より高価になり、特殊な配管が必要になる可能性があります。

互換性

スピンドルとお客様の機械との互換性は不可欠です。購入しようとしているスピンドルと比較して、CNC マシンの特定の要件を確認してください。

AC電流とDC電流

CNC スピンドルは、AC または DC 電流で動作するように設計されています。 AC 電流は、通常、産業機械などの大電力アプリケーションで使用されます。 DC 電流は、小規模なプロジェクトに適しています。

サイズ

CNC マシンの適切なサイズのスピンドルを選択するには、次のいくつかの重要な要因を考慮する必要があります。

- マシンの馬力: ヘビーデューティーマシンには、より高い馬力定格のスピンドルが必要ですが、デスクトップマシンなどの軽量マシンは、より小型でコンパクトなスピンドルでうまく機能します。

- 切断の種類: 木材、金属、プラスチックなどの重い素材を切断する場合は、素材を処理するためにより大きなサイズのスピンドルが必要になります。

- プロジェクトの規模: プロジェクトの規模に応じて、対応する小容量または大容量のスピンドルが必要になります。

- コレットのサイズ: マシンのコレットのサイズに一致するスピンドルのサイズを選択して、適切に適合するようにします。

結論

スピンドルは、切削を自動化および制御するための CNC マシンの重要なコンポーネントです。 掘削、およびルーティング プロセス。これにより、オペレーターはワークピースの複雑な設計と仕上げをより簡単かつ迅速に行うことができます。したがって、スピンドルの重要性を理解することは、最適な結果を達成し、CNC 加工プロセスの効率を向上させるために非常に重要です。

Runsom と連携 – ワンストップ CNC 加工サービス サプライヤー

他の多くの課題や困難に対処する必要があるため、CNC スピンドルの基本的な理解だけでは、プロジェクトを完全に完了するには十分ではありません。代わりに、幅広い経験を持つワンストップ サービス プロバイダーである Runsom に頼ってみてはいかがでしょうか。 CNC加工?当社の知識豊富な技術者は、さまざまな工作機械や機械加工プロセスに精通しており、お客様と緊密に協力して最も費用対効果の高いソリューションを特定します。 即時見積もりが必要 今日!

あなたが興味を持っているかもしれない他の記事: