真空注型は、真空を使用して液体材料をシリコン型に引き込むことによって複雑なコンポーネントを製造するために使用されるプロセスです。これは、少量生産でプラスチック部品を製造するための費用対効果の高いオプションです。 射出成形.

長所と短所、適用分野、使用される材料、推奨される設計手法など、真空鋳造の基本について説明します。

真空注型とは?

ポリウレタン キャスティングまたはウレタン キャスティングとしても知られる真空キャスティングは、プラスチックおよびゴム コンポーネントの作成にシリコン型を使用します。この製造方法は汎用性が高く、射出成形生産を模倣して、鋳造ナイロンおよびポリウレタン樹脂で複雑な部品を生成できます。

真空鋳造は真空状態で行われ、気泡がなく、傷のない滑らかな質感を誇る一流の鋳物が製造されます。このプロセスは、次の場合に非常に有益です。 急速な試作 プラスチックまたはゴム部品のラピッド プロトタイピング技術を選択する際には、考慮に値します。

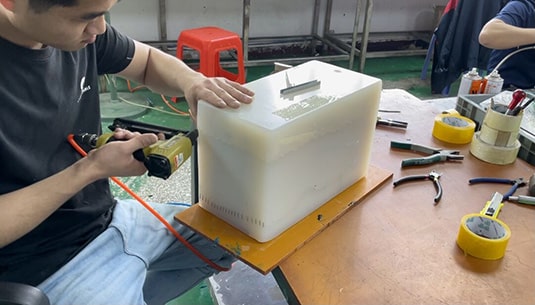

真空鋳造はどのように機能しますか?

真空鋳造のプロセスは、目的の部品のような形状のキャビティを備えた金型を必要とするという点で、従来の射出成形のプロセスに似ています。主な違いは、金型に使用される材料にあります。射出金型ツールは通常、鋼やアルミニウムなどの金属で作られていますが、真空鋳造では柔らかいシリコン金型が使用されます。

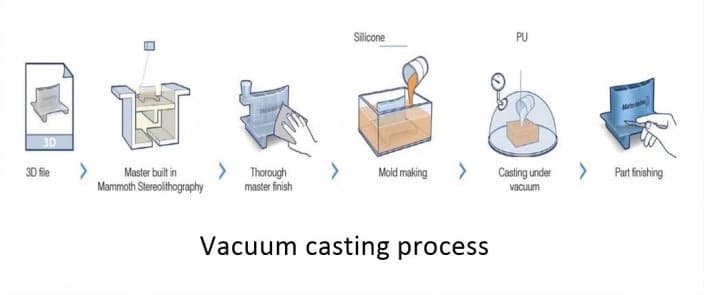

ステップ 1 – 3D モデリング

真空鋳造プロセスを開始するには、まずモデリングによって 3D 形状またはジオメトリを作成します。最適な結果を得るには、射出成形の原則に従う必要があります。場合によっては、3D レーザー スキャンを使用して部品を検査し、3D ファイルを作成します。

ステップ 2 – マスター パターンの構築

次に、3D モデルをガイドとして使用して、高品質のマスター モデルを作成します。その間 CNC加工 以前はこの目的で使用されていましたが、 積層造形 より迅速で手頃なオプションになりました。または、既存のキャスト モデルを追加の変更なしでマスター パターンとして使用することもできます。

ステップ 3 – シリコン型作り

マスター パターンが作成された後、シリコン型が作成されます。

- マスター パターンにコア、インサート、キャスティング ゲートなどの必要なコンポーネントを取り付けたら、キャスティング ボックスに入れ、成形中に適切な空気を逃がすためにライザーを追加します。

- 次に、キャスティングボックス内のマスターの周りにシリコンが注がれ、掃除機がかけられ、細部まで完璧に埋められます。

- 40℃前後のオーブンで8~16時間硬化させた後、箱と押湯を外します。

- メスを使用して金型をきれいに分割し、複数の部品を製造する際に正確な位置合わせを確保するために波状にカットして、部品の負の形状のキャビティを明らかにします。

- 最後に、粘着性や表面欠陥などの問題を防ぐために、最適な離型剤を選択して使用することが重要です。

ステップ 4 – 鋳造材料の混合と注入

混合する前に、キャスティングに使用されるポリウレタン樹脂は通常、約 40°C に加熱されます。混合プロセスでは、2 成分のキャスティング樹脂を正確な量で、必要な顔料とともに機械内で混合します。混合したら、樹脂を機械のボウルに注ぎます。

自動注入プロセスが始まると、キャスティング樹脂と顔料の混合物が完全に攪拌され、50 ~ 60 秒間吸引されます。次に、気泡や隙間ができないように真空圧をかけた状態で樹脂を金型に流し込み、金型に気泡がなく、樹脂が金型にスムーズに流れ込むようにします。

真空状態により、エア ポケットやその他の障害物が取り除かれ、重力によるスムーズで完璧な金型の充填が可能になります。このプロセスは、完成品の強度や外観を弱める可能性のある問題を防ぐのに役立ちます.

ステップ 5 – 鋳造部品の硬化と脱型

樹脂を流し込んだ後、金型を加熱室に入れて硬化させます。その後、鋳物を型から取り出し、ゲートと押湯を取り除きます。その後、追加の仕上げが行われます。

真空鋳造の長所と短所

このパートでは、真空鋳造プロセスの利点と制限について説明します。

長所

真空鋳造は、多くの点で有利です。

1.ラピッドプロトタイピング: 真空鋳造により、高品質の製品を迅速に作成できます。 試作品 複雑で繊細な形状を小さなバッチで。そのため、試作品や生産部品の少量生産や短期生産によく使用されます。

2. 素材とデザインの柔軟性: 真空注型用レジンはカラーバリエーションが豊富で、様々な用途に便利です。の柔軟性で 3D プリント ジオメトリ、真空鋳造は、通常、他の製造方法では作成が困難または不可能な部品を作成できます。

3. 高精度・低コスト: CNC 機械加工のような他のラピッド プロトタイピング方法と比較して、真空鋳造は、わずか数時間で再利用可能な金型を作成する費用対効果の高いオプションです。さらに、真空鋳造を使用して製造された部品はシームレスに組み合わされ、研磨や穴あけなどの追加の手順は必要ありません。

4. 完成品の細かなディテール: 真空鋳造プロセスは、3D プリントされたマスター モデルによって形成された金型を使用するため、正確な詳細を持つコンポーネントを作成できるという利点があります。 3Dプリント 複雑なディテールを正確にキャプチャし、最終的なキャストに転送できます。

短所

真空鋳造プロセスを使用するプロジェクトに着手する前に、この方法にはいくつかの制限があることに留意することが重要です。

1. 工具の摩耗: 真空注型はシリコーン製の金型を使用するため、射出成形で使用する金型に比べて寿命が短いです。その結果、工具の磨耗が一般的です。

2. 限定生産: また、真空注型は型の量や大きさが限られているため、大量生産よりも少量生産に向いています。

3.収縮による凹凸: 射出成形と同様に、収縮 (通常、熱膨張による 0.25% – 15%) により、最終製品の特徴に異常が生じたり、極端に薄い部品や厚い部品が生じたり、通常の公差レベルから逸脱したりすることがあります。

4. メンテナンスとクリアランス: 真空鋳造では、その後の鋳造での残留物やオフマークを防ぐために、金型を定期的に洗浄することが重要です。

5. セットアップの初期費用が高い: 真空鋳造は製造コストが低いですが、必要なツールや設備によってはセットアップ コストが高くなる場合があります。

6. 内部機能処理の制限: ザ・ 表面仕上げ 真空鋳造部品の多くは後処理に依存し、パターンの一部の内部機能にアクセスするのが難しい場合があるため、外部に限定される場合があります。

真空鋳造可能な材料

ポリウレタン熱硬化性材料の一種である は、その堅牢性、長寿命、耐摩耗性、適応性で知られています。さまざまな形態のウレタンが、さまざまな熱可塑性プラスチックの特徴を模倣できます。たとえば、硬質のウレタン キャスト パーツはポリカーボネートに似ている場合がありますが、より柔軟なプラスチックはポリプロピレンに似ています。

硬質ポリウレタン

- ソフト リジッド レジンは、デュロメーター範囲が 60 ~ 75 ショア D であり、ガスケットやシールなど、堅く柔軟な部品を作成するのに理想的です。

- ABS のようなポリウレタンは、手頃な価格で用途の広い樹脂であり、 ABS熱可塑性ポリマー.ショア D 硬度が 80 ~ 85 で、優れた製品エンクロージャーになります。

- アクリルのようなポリウレタンは、アクリルに似た透明で透明な外観をしています。硬度は約 87 ショア D で、優れた耐久性を備えているため、軽量チューブなどの部品に最適です。

注意すべきこと 紫外線放射 ウレタンに影響を与えますので、屋外での使用は十分ご検討ください。ただし、この問題は、適切なコーティングを適用して UV による損傷から保護することで解決できます。

エラストマーポリウレタン

エラストマー ポリウレタンは、TPU、TPE、シリコン ゴムと同等の柔軟なゴムのような特性を備えているため、ウェアラブル デバイスの製造に使用するのに適しています。これらの素材は、ショア A デュロメーター 50 ~ 80 を誇り、強度と弾力性で知られています。

硬質エラストマー ウレタン材料は異なるクラスの材料であり、デュロメーターの範囲は 90 ショア A から 60 ショア D です。工業グレードの用途に重点を置いて、これらの材料はギアの作成や金型の形成に役立ちます。

真空注型の応用

真空鋳造のプロセスは、その汎用性により、さまざまな産業でその有用性を見出しています。複雑で正確なコンポーネントを作成する能力は、優れた結果を提供するための望ましいオプションです。

航空宇宙産業

真空鋳造は、その精度、再現性、および複雑な詳細を処理する能力により、燃料システム、エアダクト、および航空機の外装の部品を含む精密な航空宇宙部品をうまく製造できます。

医療産業

真空鋳造は、医療用インプラントや人工装具など、医療分野で複雑な部品やコンポーネントを作成するのに理想的です。

自動車産業

インテークマニホールド、エキゾースト システム、ボディ パネルなどの非常に詳細な自動車部品は、自動車産業向けのシリコン真空鋳造の精度と一貫性の恩恵を受けることができます。

食品および飲料産業

食品および飲料業界では、食品包装、容器、缶、マグカップ、ボトル、グラス、および食品製造施設で必要なその他の品目を製造するために、真空鋳造を採用することがよくあります。

電子産業

ポリウレタンの耐衝撃性と耐熱性により、真空鋳造は電子機器の筐体の製造に適しています。

消費財製造

おもちゃやスポーツ用品などの消費財は、真空鋳造プロセスによって完全に製造され、用途に適合します。

真空注型 vs. 射出成形

機械加工プロセスを決定する際には、公差の要求、ボリュームの必要性、表面仕上げの要件、リード タイムなど、いくつかの要因を考慮することが重要です。真空鋳造プロセスは、滑らかな表面仕上げと厳密な公差を備えた少量生産に最適です。対照的に、射出成形は、公差要件が厳しくない大量生産に適しています。

真空鋳造 vs. 3D プリント

真空鋳造を使用する利点は、複雑なディテールと滑らかな表面を持つ部品を製造できることですが、特に複数のコピーを作成する場合、時間のかかるプロセスになる可能性があります。それに比べて、3D プリントでは、液体プラスチックや粉末材料を利用して部品を層ごとに構築します。 3D プリントの最大の利点の 1 つは、その効率です。真空鋳造よりもはるかに短い時間で済みます。

手頃な価格と時間を第一に考えている場合は、3D プリントが優れたオプションである可能性があります。ただし、プロジェクトに詳細と精度が不可欠な場合は、真空鋳造が望ましい選択です。

真空注型の設計に関する 5 つのヒント

製造プロセスで最大の効率を達成するためには、製品チームが優先順位を付けることが重要です 製造可能性の設計 初期段階での金型設計の最適化。これにより、生産を合理化し、コストを最小限に抑えることができます。高品質のカスタム キャスト ウレタン パーツを作成するには、クリーンで機能的な最終結果を得るために、次の 5 つの重要な設計のヒントをお勧めします。

1. 均一肉厚設計

一部のエンジニアは、射出成形よりも真空鋳造を好みます。これは、壁の厚さに関してより多くのオプションが可能であるためです。均一な壁を維持することで、硬化プロセス中の変形の可能性を減らし、金型が完全かつ正確に充填されていることを確認し、その他の設計上の問題を最小限に抑えます。

一般に、最小肉厚は 0.040 インチ (1 mm) が推奨されますが、小さな部品の場合など、場合によっては、肉厚が 0.020 インチ (0.5 mm) になることもあります。より大きなパーツの場合、パーツのサイズに応じて壁の厚さを比例的に増やして、適切なサポートが提供されるようにすることが重要です。

2.収縮を最小限に抑える

収縮は、厚さの異なる壁が交差するウレタンの金型設計の場合に発生する可能性があります。これは、厚い壁が薄い壁よりも遅い速度で固化するために発生し、公称壁に付着するポイントでサイズが減少します。このような収縮と、その結果生じる公称壁のくぼみ領域を回避するために、エンジニアは、リブが取り付けられる壁のリブの厚さが 50% から 60% の間にあることを確認する必要があります。

ただし、ウレタンモールドの設計上の欠陥以外の理由で、真空鋳造部品が収縮する場合があります。部品の形状、金型とマスター パターンの精度、ウレタン キャスティングに使用される材料などの要因が最終的な寸法に影響します。 0.15% の収縮率は通常許容されますが、収縮率がこのしきい値を超える場合、エンジニアは金型設計を再確認する必要があります。

3.リブの採用

ウレタンモールド設計にリブを追加することで、製品の厚さを増やさずに最終製品の強度と剛性を高めることができます。エンジニアは、リブを適切に使用するために特定のガイドラインに従う必要があります。

- 身長

リブが長いほど補強が強化されますが、リブが長いと成形が難しくなります。リブの高さは、その厚さの 3 倍を超えないようにすることをお勧めします。長いリブの代わりに、複数の短いリブを使用してパーツの剛性を高めることができます。 - 幅

部品と交差する領域のリブの幅は、部品の厚さの 40% ~ 60% である必要があります。フィレット半径フィーチャが設計に含まれている場合、パーツの肉厚の少なくとも 25% を構成する必要があります。これらのパラメータは、リブを可能な限り耐久性のあるものにするために必要です。 - 抜き勾配

沈み込みの可能性を減らすために、エンジニアはリブ設計を作成する必要があります。各側面の推奨抜き勾配は 0.25 ~ 0.5 度で、それらは等しく維持する必要があります。さらに、テクスチャ加工されたサーフェスの場合、0.025 インチ (0.001 インチ) のテクスチャごとに 1.0 度のドラフト角度を追加する必要があります。 - 間隔

パーツの重量がすべてのリブに均等に分散されるように、エンジニアは連続する各リブをリブの厚さの少なくとも 2 倍の距離に設定する必要があります。 - オリエンテーション

エンジニアは、パーツの曲げ剛性を最大化するように慎重にリブを配置する必要があります。不適切なリブの向きは強度にプラスの影響を与えないためです。

製品チームは、リブを使用する場合、フィレットを使用する場合、および応力を軽減して肉厚を維持するために軽量化する場合に、沈みと交差に注意を払う必要があります。

リブは部品の性能を向上させますが、追加の補強が必要な場合に限られます。不必要なリブは、重量、コスト、成形の問題、および材料の無駄を増加させます。ウレタンモールドの設計にリブが必要かどうかを判断する際には、考慮が必要です。

4. 抜き勾配とアンダーカットの組み込み

真空注型では、液体シリコンがあらゆる金型形状に適応できるため、抜き勾配やアンダーカットの問題は発生しません。ただし、エンジニアがこのプロセスをプロトタイピングに使用するつもりで、最終的に別のプロセスに切り替える場合は、抜き勾配やアンダーカットなど、最終用途の生産要件を設計に確実に反映させることをお勧めします。より長いゼロ ドラフト フィーチャは、金型からの抽出中に部品が破損する可能性がありますが、わずかな角度を組み込むことで、特に大量生産時にそのようなリスクを軽減できます。

5. モールド文字やロゴのスペース確保

真空鋳造のプロセスにより、設計者は、高品質の成形された浮き出しまたは窪みのある文字とロゴを備えたカスタム キャスト ウレタン パーツを作成できます。設計者は、特徴の幅と深さ、半径、特徴間のスペースなど、いくつかの要因を念頭に置いて、文字が読みやすく、見た目にも美しいものになるようにする必要があります。

カスタム キャスト ウレタン パーツを設計する場合、フィーチャ間の推奨最小距離は 0.050 インチですが、これは設計によって異なる場合があります。半径は少なくともフィーチャの高さの半分である必要がありますが、より大きな半径が推奨されます。さらに、最適な結果を得るには、ロゴと文字の幅を高さの 2 倍にする必要があります。

結論

競合他社の一歩先を行くには、新製品を開発する際に高度な製造技術を使用することが重要です。真空注型またはウレタン注型は、製品の品質を犠牲にすることなく、ラピッド プロトタイピング、市場テスト、およびシームレスな生産プロセスを可能にする技術です。この記事が、この製造プロセスの基本を理解するのに役立つことを願っています。

Runsom Precision で真空鋳造部品を入手する

経験豊富な製造パートナーである Runsom Precision は、製造可能性の設計を簡素化するのに役立ちます。不可能と思われていたものも、最新のデジタルデザイン技術を駆使して開発することを得意としています。当社の設計チームの製造プロセスにおける豊富な経験は、ウレタン金型設計の最適化や画期的なアプリケーションの開発を目指す製品開発者に役立ちます。

すぐに見積もりを依頼する あなたの カスタムキャストウレタンパーツ.

あなたが興味を持っているかもしれない他の記事: