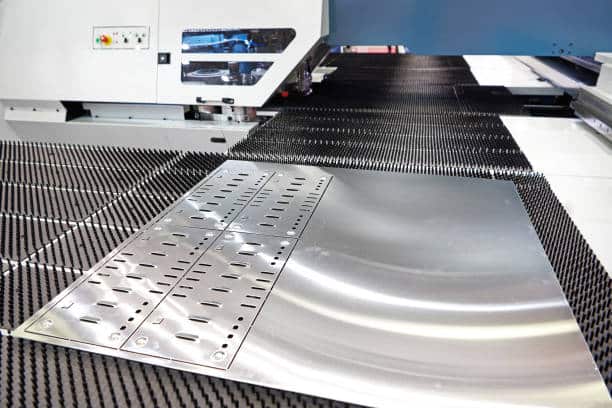

La fabrication de tôles est une méthode très polyvalente et rentable utilisée pour fabriquer des pièces métalliques. Cependant, étant fabriqué par certaines techniques de fabrication telles que le formage, le poinçonnage, plier et couper, supplémentaire post-traitement ou finition est souvent nécessaire pour améliorer les propriétés physiques ou esthétiques des pièces fabriquées. Par exemple, les finitions en tôle d'aluminium offrent des propriétés de durabilité et antirouille.

Il existe plusieurs types de finitions de tôle disponibles pour les fabrications de tôle modernes. Pour simplifier le processus, cet article explorera 11 options de finition de tôle courantes et de haute qualité et fournira des conseils sur la sélection des finitions appropriées. Commençons!

11 types de finitions de tôle

Cette partie présente 11 options de finition courantes pour les pièces fabriquées en tôle. Cependant, les options répertoriées ici ne sont pas exhaustives et d'autres sont disponibles. Runsom Precision peut vous aider quand il s'agit de fabrication de tôlerie et solutions de finition.

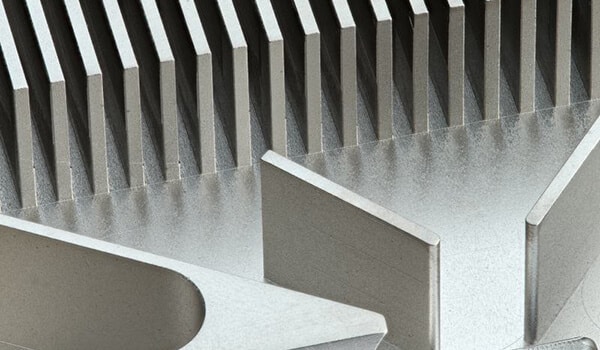

1. Finitions de surface standard/usinées

UN finition standard fait référence à l'absence de toute finition effectuée sur la pièce finale. Ce processus est généralement utilisé lorsque le matériau de base satisfait aux exigences de l'environnement d'application. Par exemple, les pièces en acier inoxydable 316 utilisées dans des environnements corrosifs ne nécessitent généralement pas de finition supplémentaire, à l'exception du décapage et de la passivation, car le métal est naturellement bien adapté à de tels environnements. De plus, il y a des cas où l'apparence naturelle d'une pièce est considérée comme attrayante, fournissant une autre raison de ne pas la finir.

2. Galvanoplastie

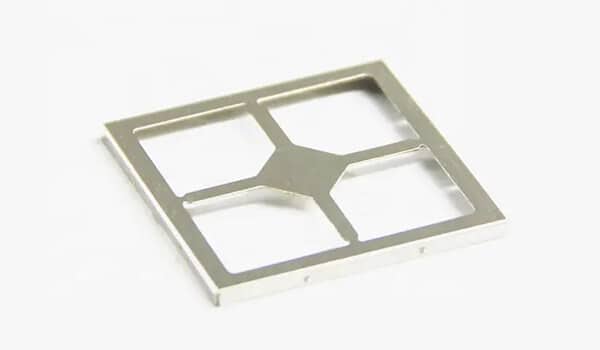

La galvanoplastie, également connue sous le nom d'électrodéposition, est une méthode couramment utilisée pour la finition de la tôle. Elle consiste à déposer une fine couche de métal sacrificiel sur la surface de la pièce en tôle. Pour cela, le métal sacrificiel est placé sur l'anode tandis que la pièce en tôle est placée sur la cathode en présence d'un électrolyte. Les deux métaux sont reliés par un courant électrique et liés chimiquement.

Divers matériaux de galvanoplastie sont disponibles, chacun offrant une combinaison unique de propriétés. Chez Runsom Precision, nous proposons des services de galvanoplastie pour les pièces en tôle en nickel, étain et nickel autocatalytique. Il est crucial de garder à l'esprit que lors de l'utilisation de la galvanoplastie, les tolérances de la pièce d'origine doivent tenir compte de l'épaisseur du placage final.

Le processus de galvanoplastie, selon le métal sacrificiel utilisé, peut améliorer la conductivité d'une pièce et la rendre plus résistante aux radiations, ce qui en fait une méthode populaire pour produire des écrans anti-rayonnement.

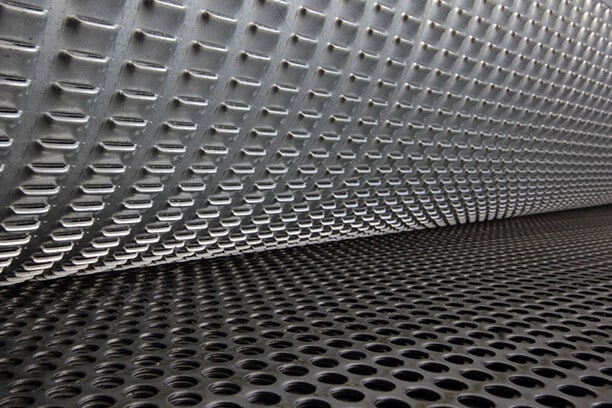

3. Grenaillage

Microbillage est un processus de finition courant utilisé en tôlerie. Il utilise du sable ou des billes de verre comme moyen abrasif, ce qui le rend moins dur que le sablage/sablage typique. Cette méthode utilise une pression d'air plus faible, ce qui réduit l'enlèvement de matière de la surface de la pièce. L'objectif principal du grenaillage est d'éliminer les marques d'outils ou d'autres imperfections disgracieuses, résultant en une finition de surface uniforme. De plus, le grenaillage peut dissimuler le sens du grain sur la tôle, ce qui le rend bénéfique pour créer une apparence cohérente pour les pièces métalliques découpées au laser.

Considéré comme une finition visuellement attrayante pour la tôle, le grenaillage produit une finition mate, ce qui en fait un choix populaire pour les pièces en tôle d'aluminium qui exigent une qualité visuelle élevée. Le grenaillage peut être couplé à d'autres processus de finition selon les besoins. Cette finition est particulièrement bien adaptée pour les pièces nécessitant des propriétés esthétiques.

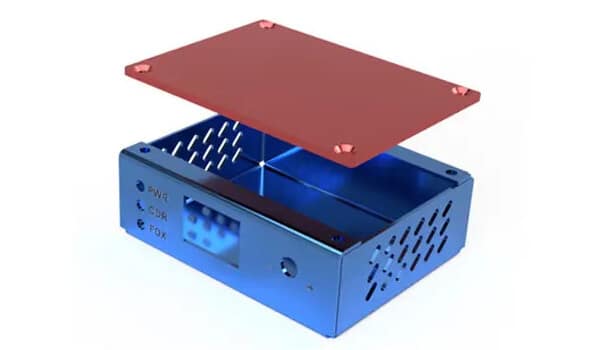

4. Anodisation

L'anodisation est un type de finition de tôle principalement utilisé pour aluminium et pièces de tôlerie en titane. Il s'agit d'utiliser un procédé électrochimique pour établir une couche résistante à la corrosion sur la surface de la pièce en tôle.

Lors du processus d'anodisation, la pièce en tôle est immergée dans un bain d'électrolyte acide et soumise à un courant électrique. L'interaction de ces éléments transforme la surface de la pièce de tôlerie en une couche d'oxyde anodique entièrement intégrée à la surface de la pièce.

L'anodisation peut être classée en trois types principaux, et chaque type est divisé en deux classes.

- Type I : Ce type est moins répandu que les deux autres types et est principalement utilisé dans les applications aérospatiales pour créer un revêtement mince mais hautement résistant à la corrosion.

- Type II : Il est divisé en classe 1 et classe 2 et génère une fine couche d'oxyde qui peut être teinte en différentes couleurs pour des apparences attrayantes avec une bonne résistance à la corrosion. La classe 1 désigne les revêtements non teints, tandis que la classe 2 désigne les revêtements teints. Bien que le noir soit la couleur la plus utilisée pour l'anodisation de type 2, d'autres options de couleur sont également disponibles, telles que le transparent, le bleu, le rouge, l'or, le jaune, l'orange, le vert et le violet.

- Type III : Ce type produit un revêtement beaucoup plus épais (environ 2 à 4 fois plus épais que le Type 2), ce qui le rend plus résistant à l'usure que le Type 2 tout en offrant le même niveau de résistance à la corrosion. La classe 1 désigne une couche dure transparente, tandis que la classe 2 désigne une couche dure noire.

L'anodisation peut fournir une gamme de finition de surface couleurs. Il s'agit d'un processus de finition polyvalent utilisé dans la production de pièces mécaniques, d'instruments de précision, de composants d'avions et d'automobiles, et bien d'autres.

5. Placage autocatalytique au nickel

Comme son nom l'indique, il diffère des autres méthodes de placage en ce qu'il utilise un bain chimique pour plaquer la pièce plutôt que de compter sur l'effet électrolytique pour les matériaux de placage.

Nickelage est un type de revêtement qui contient divers degrés de teneur en phosphore, ce qui peut améliorer la résistance à la corrosion du placage tout en diminuant sa dureté et sa résistance à l'usure. L'avantage significatif de ce type de revêtement est qu'il couvre uniformément toutes les surfaces, même celles qui sont inaccessibles ou difficiles à atteindre avec d'autres méthodes de revêtement. Par conséquent, c'est l'une des finitions de fabrication les plus appropriées pour les pièces en tôle aux formes complexes. De plus, le nickelage autocatalytique peut être utilisé sur une plus large gamme de surfaces métalliques. Cette finition peut également subir traitement thermique pour améliorer ses propriétés mécaniques.

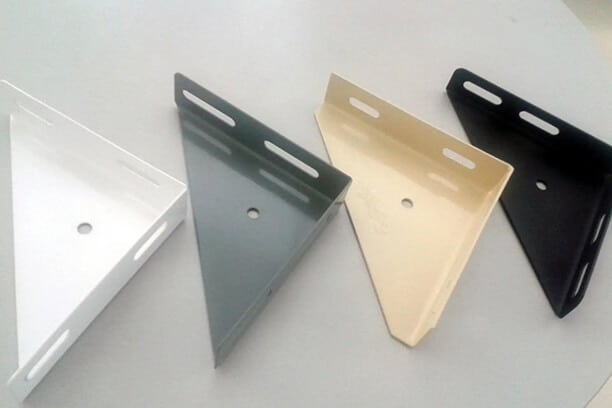

6. Revêtement en poudre

Par rapport à d'autres finitions de fabrication pour la tôle, revêtement en poudre offre l'une des plus larges gammes de couleurs disponibles. Il peut également créer différentes finitions de surface, y compris des finitions texturées, brillantes, semi-brillantes, métalliques et plates.

Le revêtement en poudre est un processus de traitement cosmétique qui implique l'application de peinture en poudre sur la surface d'un matériau. Dans la fabrication de tôles, la tôle est ensuite cuite afin que la peinture adhère à sa surface, ce qui donne une couche robuste qui résiste à la fois à la corrosion et à l'usure. En tant que tel, le revêtement en poudre surpasse les méthodes de peinture plus conventionnelles grâce à la création d'une couche solide à l'extérieur du composant.

7. Peinture électrophorétique

Peinture électrophorétique, également connu sous le nom d'e-coating, est une méthode d'application de peinture sur des surfaces métalliques à l'aide d'un courant électrique. Ce procédé améliore la durabilité des produits en offrant une meilleure protection contre la corrosion. Bien que similaire au revêtement en poudre, le revêtement électronique offre des avantages uniques qui le distinguent.

Le processus de revêtement électronique consiste à immerger des pièces en tôle dans une solution chimique contenant de la résine époxy, de la pâte et de l'eau déminéralisée. En appliquant une tension spécifique à la solution, le revêtement est amené à adhérer au métal. Cette technique précise garantit une épaisseur uniforme avec une précision au micron sur toute la surface.

8. Placage d'or et d'argent

L'application de revêtements d'or et d'argent sur une pièce métallique implique l'utilisation d'un procédé de galvanoplastie.

L'or est un superbe conducteur qui résiste également à la corrosion, au ternissement et à l'oxydation. En conséquence, c'est un revêtement idéal pour les contacts électriques. De plus, l'or offre une excellente soudabilité, ce qui le rend bien adapté aux composants électroniques. Placage d'or est classé en différents types et classes. Les types représentent généralement la pureté de l'or utilisé dans le placage, tandis que les classes se réfèrent aux épaisseurs.

Placage d'argent surpasse le placage à l'or à plusieurs égards. Il bénéficie d'une meilleure électricité et est moins cher que le placage à l'or. Néanmoins, les pièces en tôle sont vulnérables à l'oxydation lors de l'application de cette technique, ce qui peut éventuellement diminuer leur conductivité électrique.

9. Revêtement de film chimique

Revêtements de films chimiques sont connus sous le nom de revêtements d'étanchéité, ce qui signifie qu'ils ne sont capables que de fournir une résistance à la corrosion et n'offrent aucune résistance supplémentaire à l'usure. Cependant, les revêtements en film chimique offrent des avantages supplémentaires en préservant la conductivité électrique et en favorisant la liaison de la peinture et des revêtements en poudre au matériau de base. De plus, ces revêtements peuvent être ultérieurement recouverts de finitions anodisées. Vous trouverez ci-dessous les classifications des revêtements de films chimiques :

- Type 1 : Ce type n'est pas fréquemment utilisé car il contient du chrome hexavalent, un produit chimique étroitement contrôlé, conduisant à un revêtement doré ou brun.

- Type 2 : Il utilise du zirconium, du titane ou du chrome trivalent, ce qui donne une couche transparente. Il s'agit du revêtement de film chimique standard utilisé dans les applications aérospatiales et militaires.

- Classe 1A : Ce type vise à améliorer la résistance à la corrosion du matériau de base tout en servant également d'apprêt pour les peintures décoratives ou résistantes à la corrosion. Ce revêtement est généralement plus épais que les revêtements de classe 3.

- Classe 3 : Ce type de revêtement est développé pour fournir une plus grande résistance à la corrosion sans affecter la conductivité électrique.

10. Passivation

Passivation est un processus de finition de surface consistant à soumettre acier inoxydable ou d'autres alliages à une solution acide pour éliminer le fer libre de la surface, formant un métal "passif".

Les éléments résiduels modifient la réactivité de la surface du métal, ce qui donne un fini plus résistant à la rouille et à la corrosion. Des processus tels que le soudage, le découpage et le meulage peuvent altérer la surface de la tôle en introduisant des matériaux étrangers, faisant de la passivation une opération suivante recommandée.

La passivation peut améliorer la résistance à la corrosion du métal. Cependant, pour que le processus réussisse, le métal doit être soigneusement nettoyé avant la passivation ; sinon, il peut ne pas être efficace. Dans certains cas, les dommages de surface lors de processus tels que la coupe, le meulage ou le soudage peuvent entraîner de la corrosion, de sorte qu'une passivation peut être nécessaire. Le processus peut devoir être réappliqué pendant la durée de vie de la pièce.

11. Électropolissage

L'électropolissage, appelé polissage électrolytique, le polissage électrochimique, ou polissage anodique, est un procédé de finition électrochimique qui élimine une fine couche de matériau d'une pièce métallique, principalement de l'acier inoxydable ou d'autres alliages comparables. Il est particulièrement bénéfique lors du polissage et ébavurage pièces fragiles ou de forme complexe. Ce processus peut diminuer rugosité de surface jusqu'à 50%, résultant en une finition de surface lisse et ultra-propre.

L'électropolissage peut être considéré comme l'inverse de la galvanoplastie. Plutôt que d'ajouter une fine couche d'ions métalliques chargés positivement, il utilise un courant électrique pour dissoudre une fine couche d'ions métalliques dans une solution d'électrolyte.

Conseils pour choisir la technique de finition exacte de la tôle

Il ne suffit pas d'avoir des connaissances sur les finitions en tôle; il est également crucial de comprendre comment choisir le processus de finition approprié. Tenez compte des considérations ci-dessous pour vous assurer de sélectionner la solution de finition de tôle optimale :

Coût

Le facteur déterminant du type de finition de tôle à utiliser est crucial. Examinez toutes les options disponibles en termes de prix avant de sélectionner celle qui convient. Par exemple, l'anodisation peut être assez coûteuse. Par conséquent, il est essentiel de comprendre comment équilibrer le coût et la qualité pour obtenir les meilleurs résultats.

Types de matériau en tôle

Le processus de finition de la tôle que vous pouvez utiliser dépend du type de matériau avec lequel vous travaillez. Certains procédés de finition de tôle ne conviennent qu'à des matériaux spécifiques. L'anodisation, par exemple, n'est compatible qu'avec l'aluminium et le titane.

Il est également crucial de noter que les matériaux ont des niveaux de dureté distincts. L'utilisation de solutions de finition abrasives telles que le grenaillage sur des tôles souples peut endommager le composant.

Objectif

Les finitions en tôle sont idéales pour améliorer les propriétés esthétiques ou fonctionnelles. Chacune des solutions de finition mentionnées ci-dessus est adaptée à un usage esthétique, bien qu'à des degrés divers. De même, ils sont destinés à un usage fonctionnel, encore une fois à des degrés divers. Par exemple, la finition des tôles en acier inoxydable n'est nécessaire que pour des raisons esthétiques. D'autre part, les finitions des tôles d'aluminium sont utilisées à des fins esthétiques et fonctionnelles.

Épaisseur du revêtement

L'épaisseur du revêtement est également une considération importante dans le choix des finitions de surface des tôles. Une observation courante parmi les solutions de finition susmentionnées est leur dépendance à l'épaisseur du revêtement. Voici quelques exemples d'épaisseur de revêtement pour les finitions ci-dessus :

- Selon le type, l'anodisation produit des épaisseurs variant entre 0,5 µm et 150 µm.

- La galvanoplastie donne généralement une épaisseur allant de 5 µm à 25 µm.

- Le revêtement en poudre donne généralement une épaisseur allant de 35 µm à 200 µm.

Temps d'un cycle

Lors de la sélection d'un processus de finition, il est crucial de prendre en compte la vitesse de production. Une solution de finition rapide de la tôle doit être choisie si vous avez un délai serré. Néanmoins, il est important d'équilibrer cette considération avec la qualité, car une qualité supérieure peut nécessiter plus de temps pour la production.

Conclusion

Diverses finitions de surface sont disponibles pour la fabrication de tôles, chacune avec ses effets visuels et ses applications uniques. Ils peuvent apporter une valeur ajoutée telle que l'aspect esthétique, la durabilité, la résistance à la corrosion, etc. Cependant, différentes options de finition de surface offrent des propriétés, des performances et des coûts de traitement variables, et toutes ne conviennent pas à tous les métaux. Par conséquent, il est crucial de prendre en compte leurs applications lors de la sélection des finitions de surface appropriées pour vos tôles. Cet article a abordé 11 processus et considérations de finition de haute qualité pour vous aider à sélectionner celui qui convient le mieux à vos projets.

Votre solution de fabrication et de finition de pièces en tôle – Runsom Precision

Runsom Precision a des années d'expérience dans fabrication de tôlerie et donne accès à une gamme variée de techniques de finition de surface de pièces fabriquées en tôle grâce à notre vaste réseau de fournisseurs. Nos produits ont toujours été adaptés pour répondre aux objectifs et aux besoins spécifiques de nos clients, ce qui nous a poussés à améliorer continuellement nos techniques de traitement des pièces en tôle. Demander un devis instantané ou directement faites appel à nos experts aujourd'hui!

Autres articles qui pourraient vous intéresser :