Il est fondamental d'avoir une solide compréhension des fondements de la technologie avant de décider d'utiliser ou non une nouvelle méthode de fabrication. C'est-à-dire que vous devez vous familiariser avec ce que c'est, comment il fonctionne et les différents avantages qu'il offre. Les principes fondamentaux de la fabrication de tôles seront abordés dans cet article. Nous allons faire la lumière sur cette méthode de production de métal, qui a de nombreuses applications dans différents secteurs.

Qu'est-ce que la fabrication de tôlerie ?

Fabriquer des objets et des structures à partir de tôles plates est ce que nous entendons lorsque nous parlons de fabrication de tôles. La création de divers composants et pièces à partir de plusieurs tôles est souvent l'objectif final des processus utilisés pour traiter la tôle. Pour cette raison, il est avantageux de concevoir cette procédure de formage des métaux non pas comme un processus de fabrication spécial mais plutôt comme un ensemble de différentes techniques de formage.

Ces processus collaborent souvent pour générer avec succès le composant nécessaire. Couper, plier, emboutir, poinçonner, souder et finir sont les processus fondamentaux impliqués dans fabrication de produits en tôle. Dans quelques instants, nous entrerons dans les spécificités de chacune de ces méthodes.

La fabrication à partir de tôles peut s'appliquer à différents types de métaux. Composants constitués de aluminium, acier & acier inoxydable, cuivre et laiton ne sont que quelques-uns des produits en tôle fabriqués dans notre usine. En raison de la prévalence du processus de fabrication, il est peu probable que vous passiez votre journée sans interagir avec un produit fabriqué en tôle. Vous pouvez localiser ces choses presque partout. Ils peuvent prendre la forme de gros appareils électroménagers ou de composants plus petits comme des supports ou des boîtiers.

Un guide étape par étape du processus de conception pour la tôlerie

Il est courant que les individus ne comprennent pas les procédures fondamentales impliquées dans la fabrication de tôles. Lorsque des informations essentielles font défaut, il peut être difficile de formuler des besoins et des attentes pour un projet ancré dans la réalité. Les procédés de traitement de la tôle impliquent parfois une série d'étapes, chacune nécessitant la participation d'un ensemble différent de spécialistes et d'équipements spécialisés.

Les étapes suivantes constituent l'ensemble du processus de conception d'une fabrication métallique :

Le concept

Chaque étape du prototype rapide commence par un concept, et la conception de la tôle n'est pas différente. Cela commence par des idées fondamentales sur ce que vous voulez réaliser en tant que designer. Vous pouvez noter ces idées dans un plan préliminaire afin d'établir des critères réalistes pour votre projet. Il peut également s'avérer nécessaire de créer un modèle tridimensionnel de la pièce de tôlerie recherchée. Le modèle comprendra souvent des spécifications telles que les épaisseurs de paroi, les courbures de courbure, les orientations des trous, les tolérances de courbure, etc.

Création de dessins techniques

Une fois qu'un modèle 3D est terminé, la prochaine étape du processus de fabrication consiste à développer les dessins nécessaires. La création de plans est essentielle pour les ingénieurs avant de commencer tout travail. À l'aide de ces plans, les exigences de la tôle qui seront nécessaires pour produire les premiers dessins seront déterminées.

L'atelier d'usinage travaillera à partir des dessins qui ont été fournis. Les dessins contiennent généralement tous les détails nécessaires à la fabrication, tels que le choix des matériaux et la finition de surface, entre autres.

Analyse de la capacité à fabriquer

En plus des calculs connexes, les dessins seront contre-vérifiés pour vérifier qu'ils respectent les prérequis et les critères. Suivre une approche DFM permet de se concentrer sur le raffinement des conceptions et de réduire potentiellement le nombre de pièces. Une analyse de ce type conseille de standardiser les composants à utiliser dans diverses applications.

Les ingénieurs comprendront également mieux comment créer des conceptions suffisamment simples pour être facilement construites. Une fois l'étude de fabricabilité terminée, la conception de l'atelier sera finalisée avec des calculs approfondis des contraintes, des niveaux de déformation et des contraintes de charge. La procédure de fabrication de la tôle sera décidée en fonction des informations qui y sont accessibles.

Le développement d'un prototype

Après avoir créé un modèle de conception de tôlerie, les ingénieurs effectuent plusieurs opérations pour préserver l'intégrité géométrique du composant. Le découpage, le pliage, l'estampage, le poinçonnage et le soudage sont tous des exemples de ces procédés. L'application de traitements de surface au prototype nouvellement produit peut également augmenter la valeur esthétique. Il est essentiel de compléter chacune de ces étapes dans la séquence. Supposons que vous vous précipitiez dans les étapes du processus ou que vous en omettiez une. Dans ce cas, la qualité et la consistance du produit fini peuvent en souffrir.

Évaluation d'un prototype

Suite au développement du prototype, les clients l'évalueront pour confirmer qu'il répond à leurs besoins. Il est possible que les tests impliquent également l'utilisation de tels composants dans des environnements réalistes. En outre, les commentaires des utilisateurs sur les produits peuvent être inclus dans le processus d'examen.

Production à grande échelle

Pour qu'un prototype entre dans la fabrication à grande échelle, il doit d'abord être soumis à une série de tests et satisfaire à certaines spécifications.

Techniques de fabrication de tôlerie

Il est crucial de comprendre les différentes techniques de fabrication de tôle disponibles pour bien comprendre le processus de formation de plusieurs composants à l'aide de tôle. Les procédés de traitement de la tôle permettent de transformer des tôles bidimensionnelles en pièces fonctionnelles tridimensionnelles. La liste suivante contient les techniques les plus populaires pour le traitement de la tôle.

Coupe

La découpe est souvent effectuée comme étape initiale dans la fabrication de tôles. La découpe de la tôle est incluse dans ce processus, comme en témoigne le surnom de l'activité. En d'autres termes, le processus de fabrication commence par une tôle rectangulaire. Après cela, le matériau est coupé sur mesure en fonction de la conception des composants fournie par le client. La découpe de tôle peut être réalisée de plusieurs manières différentes.

Par exemple, une cisaille est un outil utile pour découper des tôles. En effet, il utilise des forces de cisaillement pour couper. Le cisaillage, le poinçonnage et le découpage sont les trois approches distinctes pour effectuer cette découpe. D'autre part, les fabricants peuvent également couper sans avoir besoin de cisailles. Lorsqu'il s'agit de projets industriels nécessitant une coupe précise et des délais plus courts, c'est la méthode qui fonctionne le mieux.

Estampillage

L'emboutissage est un processus de formage à froid dans lequel des ébauches métalliques plates sont transformées en différentes formes à l'aide d'une action de pressage. La procédure nécessite l'utilisation d'un outil et d'une matrice qui, lorsqu'ils sont soumis à un impact, modifient la forme du métal en appliquant une pression de cisaillement.

Dans le domaine de la fabrication de tôles, l'emboutissage est une expression plus générale. Cela comprend le pliage, le poinçonnage et le gaufrage ainsi que d'autres processus. Le bridage en fait également partie, ce qui implique de glisser la tôle de manière à faire des rebords.

Pliant

Le pliage de la tôle est une autre phase importante du processus de production. Le pliage des tôles est le but de ce processus, comme son nom l'indique. La tôle est pliée par des fabricants de métaux utilisant une variété de machines et d'outils, y compris des presses plieuses, du matériel roulant et d'autres machines. Les formes standard telles que les coudes en U et les coudes en V sont formées par les ensembles d'équipements utilisés.

Le cintrage est une procédure assez difficile qui nécessite un fabricant avec un haut niveau d'expertise, même si pour un œil inexpérimenté, cela peut sembler assez facile. Le phénomène connu sous le nom de «retour élastique», qui se produit lorsqu'un objet métallique qui a été plié tente de revenir à sa forme plate d'origine, est principalement responsable de ce phénomène. Pour que les opérateurs résolvent cette difficulté avec la fabrication de tôles, ils doivent trop plier le composant afin que son angle de retour élastique corresponde à l'angle souhaité.

Perforation

Le poinçonnage est une méthode utilisée pour produire des trous dans une feuille de métal. Cette approche utilise une combinaison poinçon et matrice (fabriqué à partir d'un métal dur). Les matériaux utilisent la force de cisaillement pour percer des trous dans la tôle. Après cela, le matériau de rebut qui a été généré par le trou est collecté par la matrice. La réalisation d'une empreinte dans la tôle peut également être réalisée par poinçonnage.

Soudage

L'une des dernières étapes de la fabrication de tôles est le processus de soudage. La fonction fondamentale de la fusion de plusieurs pièces de métal en une seule unité est le "soudage de tôles". Le soudage à la baguette, le soudage TIG et le soudage MIG sont quelques-uns des nombreux types de soudage qui peuvent être effectués.

Même si leurs méthodes sont distinctes les unes des autres, toutes trois visent à assembler des pièces de métal en chauffant le bord du composant puis en ajoutant du mastic. Il crée une connexion métallurgique entre les éléments, ce qui les fusionne plus solidement. Le soudage n'est requis que lorsqu'un produit se compose non pas d'une mais de deux ou plusieurs pièces individuelles.

Sélection des matériaux de fabrication de tôlerie

L'ingénierie de la tôle utilise un assortiment diversifié de différents types de matériaux. Il est essentiel de choisir la décision la plus appropriée pour votre produit afin de garantir la meilleure qualité possible.

Votre décision doit être basée sur le résultat que vous voulez et vos attentes générales pour l'ensemble. Voici des exemples de matériaux en tôle utilisés dans la fabrication :

- Acier inoxydable: Vous avez quelques options différentes concernant le type d'acier inoxydable disponible. Ils peuvent être en acier inoxydable austénitique. Il s'agirait de métaux non magnétiques contenant des quantités importantes de nickel et de chrome. En raison de leur capacité à résister à la corrosion et à la malléabilité, ils sont largement utilisés. D'autre part, l'acier inoxydable ferritique a une propriété magnétique. Ils fonctionnent bien dans des situations qui ne nécessitent pas de support structurel ou qui sont esthétiques.

- Acier laminé à chaud: L'acier créé par plusieurs opérations de laminage à des températures supérieures à 1700 degrés Fahrenheit est appelé acier laminé à chaud. En raison de leur malléabilité, les aciers de ce type peuvent être facilement façonnés en gros morceaux.

- Acier laminé à froid: L'acier qui a été laminé à froid est de l'acier laminé à chaud qui a subi un traitement ultérieur. Ils ont une tolérance plus élevée et offrent une expérience globale plus fluide.

- Acier pré-plaqué: Les matériaux de ce type sont également connus sous le nom de tôle galvanisée et portent ce nom. Ils sont protégés de la rouille par un revêtement appliqué lors de la fabrication. En raison de leur flexibilité accrue, ils facilitent également les technologies de traitement moins exigeantes en main-d'œuvre pour la tôle.

- Aluminium: C'est un autre matériau souvent utilisé dans les environnements de production. Il a un excellent rapport résistance / poids pour quelque chose de sa taille. De plus, il possède une grande variété de propriétés qui lui permettent de remplir les conditions préalables de diverses applications.

- Cuivre et Laiton: Parce que le laiton contient moins de zinc, le travail du laiton est plus simple. Les métaux de cuivre ont naturellement des couches d'oxyde qui servent de barrière protectrice contre la corrosion. En raison de leur apparence visuellement agréable, les deux matériaux conviennent à une utilisation dans des éléments architecturaux.

Choix de la finition de surface appropriée pour la fabrication de tôlerie

La finition de surface est une étape cruciale supplémentaire dans le processus de fabrication de tôles sur mesure. Les traitements de surface du métal offrent des avantages, tant sur le plan esthétique que réaliste.

La tôle peut avoir une variété de traitements de surface appliqués, y compris les suivants :

- Sablage: Cette technique consiste à utiliser des projectiles à grande vitesse pour pulvériser du sable ou d'autres abrasifs sur la tôle afin de la lisser. Par conséquent, il confère une texture mate à la tôle pour la préparer au revêtement.

- Polissage chamois: Cette technique consiste à utiliser une roue en tissu pour polir la couche de surface, ce qui donne finalement au métal un aspect brillant.

- Revêtement en poudre: C'est un processus qui comprend la pulvérisation de peinture en poudre directement sur la surface du composant métallique. Après cela, un revêtement résistant à l'usure est créé sur l'élément en le faisant cuire dans un four.

- Anodisation: Le processus d'anodisation d'un composant lui confère des capacités supérieures de résistance à la rouille. De plus, il renforce à la fois la dureté de la surface et sa durabilité.

- Films chimiques: Ce sont des types de revêtements connus pour leur haute conductivité et leur résistance à la corrosion. Le résultat de cette procédure de revêtement est une surface qui a un éclat doré et qui fonctionne mieux comme base pour la peinture.

Implications de la conception sur la fabrication de tôlerie

Lors de la modélisation d'un composant de tôlerie, certaines des caractéristiques de conception les plus critiques à prendre en compte sont les suivantes :

- Épaisseur du mur: Le maintien d'une épaisseur uniforme sur toute géométrie est de la plus haute importance. Des tôles de différentes épaisseurs devront être utilisées pour fabriquer des géométries avec plus d'une épaisseur de paroi. Par conséquent, l'alignement et l'orientation des pièces peuvent donner des résultats erronés ou nécessiter plus de temps.

- Rayons de courbure: Le rayon de courbure intérieur de la tôle doit être maintenu à une valeur minimale équivalente à l'épaisseur du matériau. De ce fait, les distorsions et les inégalités dans les composants finaux seront moins susceptibles de se produire. La rentabilité et l'alignement approprié de l'élément sont assurés en maintenant les rayons de courbure uniformément sur toute la section.

- Allocation de courbure et déduction: La tolérance au pli est la quantité de matériau qui doit être ajoutée aux longueurs réelles des pièces pour aider à développer une conception à plat. La déduction est l'opposé de l'allocation de courbure. Le terme «déduction de courbure» fait référence à la quantité de matériau qui doit être soustraite de la longueur des brides pour obtenir une conception plate.

- Facteur K: Le rapport de l'épaisseur du matériau à l'axe neutre est appelé facteur K. Le facteur K est utilisé dans le processus de tôlerie. Ce nombre varie en fonction des différentes caractéristiques physiques des matériaux utilisés et de leur épaisseur.

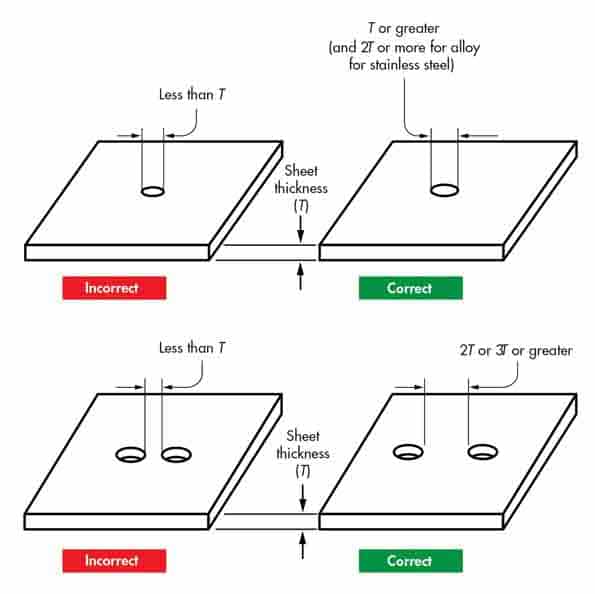

- Orientation des trous et des fentes: Ces deux éléments sont assez essentiels en eux-mêmes. Il est recommandé que le diamètre de tous les trous ou fentes soit égal à l'épaisseur de la tôle. De plus, les trous doivent avoir des marges appropriées entre eux. Ils ne doivent pas être positionnés de manière à les rapprocher trop du bord du matériau.

Les ourlets, les encoches, les onglets, les spirales, les congés et les fraisages sont quelques-uns des autres effets conséquents qui doivent être pris en compte.

Quelques conseils DFM pour la fabrication de tôles

Pour créer des composants de manière plus efficace et efficiente, il est essentiel de connaître quelques idées de conception utiles pour la fabrication de tôlerie.

Lors de la conception avec de la tôle, il est essentiel de décrire avec précision la taille des trous, l'alignement et les positions. Si les dimensions des trous sont inférieures à l'épaisseur de la tôle, le processus de brunissage peut prendre plus de temps, la charge du poinçon peut être plus élevée et la bavure peut être excessive. De ce fait, les diamètres des trous doivent être supérieurs à l'épaisseur de la tôle.

De plus, l'espace entre les trous doit être au moins égal à deux fois l'épaisseur de la tôle. Dans les cas où un trou doit être situé près du bord, la distance entre ce trou et le bord doit être égale à l'épaisseur de la feuille.

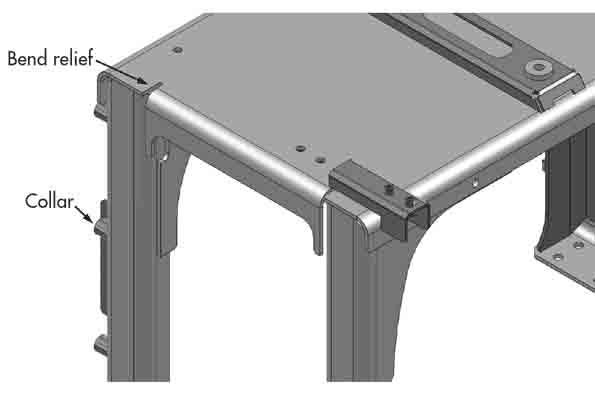

Les composants en tôle peuvent être renforcés à l'aide de colliers et de reliefs de courbure autour des emplacements percés. Pour éviter les fractures dans les pièces qui comprennent des pattes ou des pattes, les structures de grain sont un autre facteur qui doit être pris en compte. Les cosses ne doivent pas fonctionner dans une direction parallèle au grain. Cela peut entraîner la rupture de la surface. Au lieu de cela, ils doivent être alignés perpendiculairement à la direction du grain ou un peu moins de 45 degrés dans cette direction.

Les jeux entre le poinçon et la matrice doivent être maintenus relativement larges pour éviter que le poinçon ne s'use trop rapidement. De plus, l'ajout de perles aux coudes et de chanfreins aux coins rend le matériau plus rigide. Vous pouvez réduire l'impact de l'effet de retour élastique de cette manière. Lors de la frappe à travers des trous évasés, un objet en tôle peut conserver sa planéité et sa résistance sans autre travail.

Fabrication de tôlerie

Fabriquer quelque chose en tôle combine des aspects à la fois scientifiques et artistiques. En raison de la grande variété de subtilités et de méthodes impliquées, il est essentiel de travailler avec un fabricant de métaux qualifié pour chaque travail. Étant donné que vous avez une compréhension de base de la conception de tôlerie, vous devez sous-traiter le reste du travail à une entreprise professionnelle.

Services de fabrication de tôles sur mesure chez Runsom

Runsom utilise la technologie de la tôlerie pour plier, poinçonner et couper des métaux de calibre standard pour les prototypes rapides et les cycles de production à volume faible à élevé. Ce qui nous distingue des autres ateliers de tôlerie conventionnels, c'est notre incroyable capacité et notre maîtrise de fabrication de tôles de pièces ou de composants métalliques durables et d'utilisation finale associés à une large sélection de matériaux et de finitions correspondant à vos besoins.

Des prototypes aux assemblages en passant par les options de finition, Runsom vous garde toujours traçable avec votre commande et se concentre sur chaque détail et matière sur les conceptions de modèles, l'expérience utilisateur en ligne et chaque étape de production.

Si vous souhaitez désigner une tôle personnalisée pour vos applications, veuillez Nous contacter ou précisez-le simplement dans votre devis de tôlerie.

Autres articles qui pourraient vous intéresser :