Si vous êtes préoccupé par la durabilité et la courte durée de vie de la peinture liquide, le revêtement en poudre est l'alternative et la solution idéales pour vous. Cependant, un prétraitement soigneux et une charge électrostatique utilisée pour faire adhérer le revêtement pigmenté sur une surface sont nécessaires pour le processus d'application du revêtement en poudre. De plus, le revêtement en poudre apporte une protection supplémentaire contre plusieurs facteurs. Il améliore l'attrait visuel et esthétique, ce qui en fait une option idéale pour plusieurs industries.

Qu'est-ce que le revêtement en poudre ?

Le revêtement en poudre consiste à appliquer une poudre sèche sur une surface chargée électrostatiquement. Le revêtement d'une seule application est plus épais qu'une seule application de peinture liquide. La charge électrostatique est appliquée pour maintenir chaque particule de revêtement en place sur la surface. Après l'application du revêtement en poudre, le revêtement est durci sur l'objet. L'ensemble du processus est intensif pour la préparation et le revêtement de la surface et constitue donc une approche préférable pour les commandes groupées.

Ingrédients du revêtement en poudre

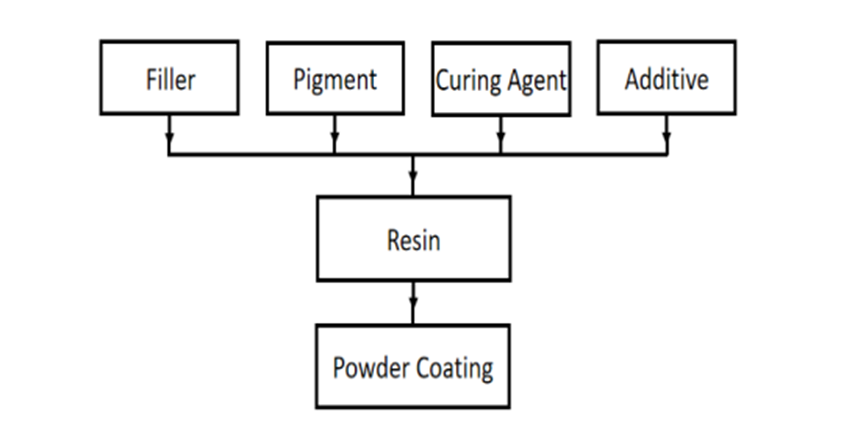

Il y a plusieurs ingrédients impliqués dans le mélange qui rend les revêtements en poudre. L'élément central est une résine polymère, avec des éléments supplémentaires ajoutés à d'autres fins spécifiques. Ceux-ci incluent des ingrédients pour un meilleur durcissement, des ingrédients de pigmentation et des modificateurs de flux. Ces éléments ajoutent de la couleur au revêtement et en font une surface protégée contre plusieurs conditions naturelles après durcissement.

Différents types de revêtement en poudre

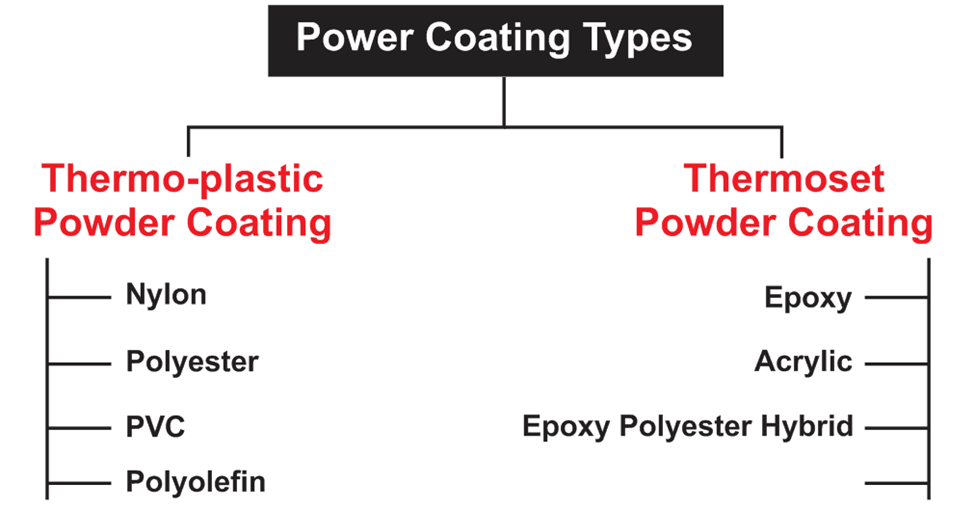

Le revêtement en poudre existe généralement en deux types. Il s'agit du revêtement en poudre thermoplastique et du revêtement en poudre thermodurcissable. Les deux diffèrent par la manière dont ils sont guéris et les propriétés qu'ils portent.

Revêtement en poudre thermoplastique

Dans le revêtement en poudre thermoplastique, le revêtement est fondu et coulé lorsqu'il est chauffé. Au cours de ce processus, il conserve sa composition chimique, même après solidification. Il reste plus résistant aux chocs au sein du produit fini. Le revêtement en poudre thermoplastique n'a pas besoin d'un cycle de durcissement. Néanmoins, il nécessite un processus beaucoup plus long avec des températures élevées nécessaires pour fondre suffisamment pour s'écouler uniformément sur la surface. Un autre résultat s'il ne subit pas le processus de durcissement est qu'il peut être ramolli pour fondre à nouveau à des températures élevées. Cependant, comparativement, ce processus d'application nécessite un millage beaucoup plus épais et n'offre pas le meilleur aspect visuel.

Revêtement en poudre thermodurcissable

Ce processus implique un changement chimique, qui est irréversible par tous les moyens, résultant en un revêtement durable et durci. Grâce à un procédé thermodurcissable, les revêtements fondent et s'écoulent lorsqu'ils sont chauffés. Pourtant, contrairement aux revêtements en poudre thermoplastiques, leur structure chimique se modifie pour former des réticulations avec une composition chimique différente de celle qui était présente à l'origine dans la résine de base. Une fois le revêtement durci, les changements deviennent permanents et ne fondent pas sous des températures intenses. De plus, ces revêtements, étant plus durcis, sont également plus résistants aux rayures que les thermoplastiques. Les films développés dans les revêtements en poudre thermodurcissables sont plus minces, ce qui les rend plus attrayants visuellement. Cependant, le matériau devient cassant et sujet aux fissures en couches épaisses.

La décision finale de choisir entre les deux dépend de la raison pour laquelle vous avez spécifiquement besoin de revêtements en poudre. Examinons quelques-uns des cas d'utilisation entourant les revêtements en poudre.

Différentes utilisations du revêtement en poudre

Il existe de nombreuses applications pour les revêtements en poudre dans plusieurs industries, notamment l'automobile, l'aérospatiale, la fabrication et d'autres secteurs où le marché souhaite une finition durable sur leurs produits. Les revêtements en poudre thermoplastiques tiennent le haut du pavé dans les applications fonctionnelles quotidiennes, telles que les paniers d'ustensiles de cuisine et de lave-vaisselle, les meubles de jeux, les lampadaires et les tuyaux. D'autre part, les revêtements en poudre pour thermostat sont hautement préférables pour une utilisation dans diverses applications, telles que les produits utilisés dans les pelouses et les jardins, incorporant des tondeuses à gazon, des pelles et d'autres équipements de jardin. D'autres applications incluent les meubles, les clôtures et les façades de bâtiments.

Travail du revêtement en poudre

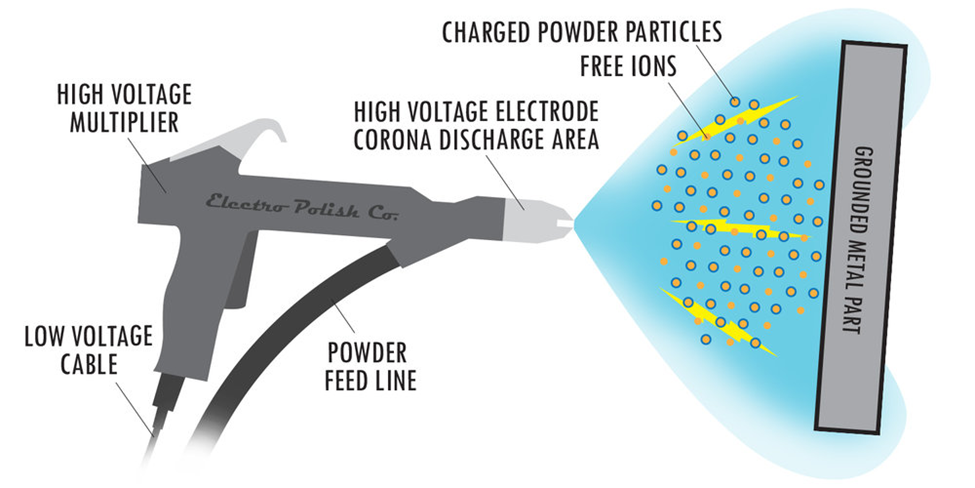

Pour faire adhérer la poudre à la surface du produit, un processus électrostatique est d'abord utilisé, suivi d'un processus de durcissement. Pendant ce temps, un substrat résistant à la chaleur est utilisé pour permettre facilement aux pièces de subir des températures élevées pour fixer le revêtement. La plupart du temps, les produits sont fabriqués en métal recouvert de cette finition, qui est généralement résistante à la chaleur et qui survit facilement tout au long du processus.

Coller aux surfaces

Lorsque des applications électrostatiques sont utilisées pour les surfaces, les composants métalliques sont mis à la terre. Les particules de poudre sont inertes. Cependant, ils acquièrent une charge électrostatique lorsque les particules passent à travers des pistolets pulvérisateurs, qui les pulvérisent sur la surface du produit. L'insertion de l'électrode dans les pistolets est l'endroit où se produit la charge électrostatique des particules de poudre. Les particules sont pulvérisées sur la surface métallique mise à la terre, adhérant à la surface en raison de la charge. Ces particules sont ensuite durcies, les solidifiant en un revêtement dense qui est fondu et mis à finir.

Une méthode alternative qui n'est pas courante dans la pratique est le durcissement en lit fluidisé. Le processus consiste à chauffer la pièce puis à immerger la pièce chauffée dans un lit de revêtement en poudre. Ici, la chaleur fait fondre les particules en un revêtement qui recouvre uniformément toute la surface. Ce n'est pas un processus pratique pour les métaux; cependant, cela fonctionne pour les revêtements thermoplastiques et les matériaux non métalliques.

Protection des surfaces contre la corrosion

La surface épaisse obtenue avec l'application d'un revêtement en poudre durable sur la pièce la rend généralement résistante aux chocs et aux rayures. Finalement, cette caractéristique le rend efficace car les revêtements en poudre n'ont généralement pas besoin de retouches et de réparations en raison des dommages causés par l'écaillage ou la décoloration. La couleur fournie est durable et également bien adaptée aux environnements extrêmes.

Étapes impliquées dans le revêtement en poudre

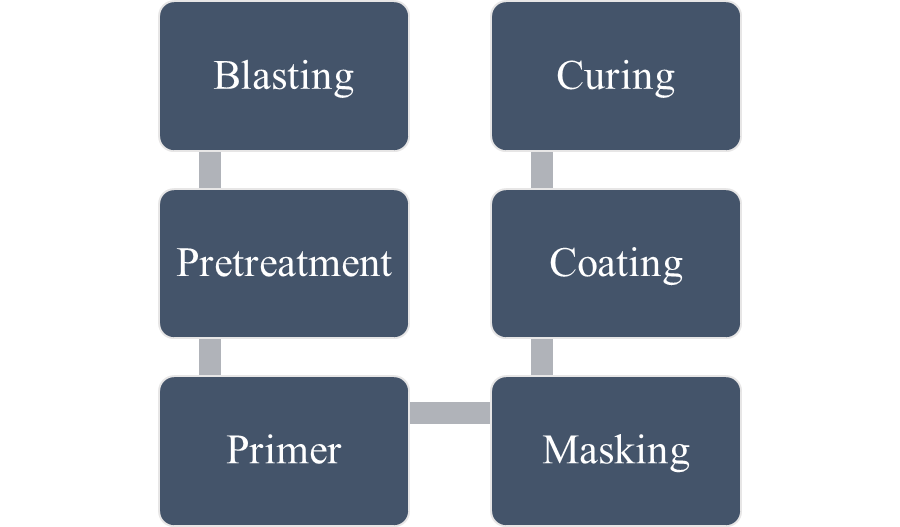

Il y a plusieurs étapes impliquées dans le revêtement en poudre. Chacun d'entre eux ajoute un moyen de garantir que la finition est réussie, dure longtemps et offre une durabilité pour vos applications spécifiques.

Dynamitage

Le processus de sablage sert d'étape pour éliminer tout contaminant inorganique qui pourrait entraver le processus ou réduire la qualité des revêtements. Ceux-ci incluent des éléments tels que le charbon de soudure, la calamine laser ou la rouille. Le dynamitage est également effectué pour les surfaces déjà finies. Les abrasifs sont utilisés pour gratter la peinture, d'autres couches de finition, la rouille ou d'autres formes de corrosion. De plus, une meilleure adhérence du revêtement en poudre est assurée lorsque la surface ne contient pas de contamination.

Prétraitement

Le prétraitement fait référence à l'une des étapes les plus cruciales du processus de revêtement en poudre. C'est une étape très critique, c'est pourquoi elle est divisée en une méthode de prétraitement en quatre étapes.

- Nettoyage alcalin

Un nettoyant alcalin élimine les éléments organiques, tels que les liquides organiques, l'huile et les poussières. Après le nettoyage avec le nettoyant alcalin, les surfaces sont rincées deux fois pour éliminer tous les débris restants et purifier la surface de tous les produits chimiques de nettoyage restants.

- Application de phosphate de fer

Par la suite, la pièce subit une application de phosphate de fer, qui est accomplie pour préparer la surface du produit afin qu'elle soit plus efficace dans l'adhérence du revêtement en poudre. En dehors de cela, le produit a une meilleure résistance à la corrosion. Après le processus, des doubles rinçages sont effectués pour éliminer le phosphate de fer restant à la surface du produit.

- Osmose inverse

Un rinçage final est effectué, qui est un rinçage à l'eau par osmose inverse réalisé spécifiquement pour éliminer toutes les solutions restantes, les débris ou les contaminants de la surface. En fin de compte, cette étape garantit que le produit final est de qualité pure et exempt de contaminants.

- Application de scellant au zirconium

Un scellant au zirconium sans chrome est utilisé pour recouvrir la surface. Après que cette couche sèche et scelle la surface, le produit devient prêt pour les étapes suivantes du revêtement en poudre.

Apprêt

Les apprêts appliqués sur la surface avant le revêtement en poudre sont généralement considérés comme facultatifs. Cependant, il est conseillé car il porte ses avantages. Pour les produits métalliques tels que ceux en aluminium ou en acier, il peut aider la finition à survivre jusqu'à quatre fois plus longtemps que les surfaces non apprêtées. Ainsi, nous vous recommandons d'envisager d'appliquer un apprêt sur les pièces en aluminium ou en acier prévues pour une utilisation en extérieur.

Masquage

Le masquage est fait pour empêcher que certaines zones du produit ne soient enduites de poudre. Il garantit que ces zones sont protégées du revêtement en poudre et fournit des filetages et des zones usinées propres.

enrobage

Le processus de revêtement peut être effectué de l'une des deux manières possibles. Un système automatique ou un finisseur professionnel est utilisé pour pulvériser un revêtement en poudre chargé sur les pièces métalliques mises à la terre. Le revêtement, chargé en statique, adhère alors à la surface grâce aux liaisons électrostatiques.

Durcissement

Le processus de durcissement consiste à faire fondre les résines sous forme de poudre, ce qui leur permet de durcir et de former un revêtement durable. Les différents facteurs du processus de durcissement, tels que le moment du processus et la température à régler, dépendent de l'épaisseur de revêtement souhaitée, du matériau utilisé dans le substrat, de la taille du produit et de divers autres facteurs. De plus, ces facteurs sont utilisés pour calculer précisément le temps de durcissement nécessaire. Après le processus de durcissement, les pièces sont refroidies et mises en place, après quoi elles sont emballées et prêtes à être expédiées.

Derniers mots

Tout en considérant tout, les finitions de revêtement en poudre ont toutes les caractéristiques d'être un choix idéal en ce qui concerne la fabrication des métaux, le prototypage rapide et d'autres processus de finition connexes. Sans aucun doute, cela donne des résultats magnifiques dans une large gamme de pièces ou de produits métalliques, et il n'y a aucune restriction à l'ombrage ou à la finition que vous pouvez obtenir. Non seulement cela, mais sa rentabilité en fait également un choix judicieux pour la conception de votre prochain produit. Mais rappelez-vous, ne manquez jamais de contacter un expert aujourd'hui pour vos services de finition professionnels.