Polissage a joué un rôle central dans l'amélioration de l'esthétique de la ferronnerie. En dehors de cela, cela ajoute également la capacité du métal à résister à des circonstances difficiles. Pendant ce temps, le polissage reste essentiel pour déterminer la forme du moule et le produit final fabriqué à l'aide du moule poli. Tout en englobant les coûts jusqu'à la qualité de la pièce finale, chaque facteur est directement lié au polissage du moule. En bref, on peut dire que le polissage est essentiel dans la production de moules en plastique. Récemment, voici les six méthodes de polissage rationalisées pour le polissage :

Polissage mécanique

C'est un processus d'élimination des parties convexes qui sont polies après déformation plastique. Le processus implique des opérations manuelles comme la coupe avec une pierre à aiguiser, du papier de verre ou une roue de laine pour obtenir une surface lisse. Pour les pièces uniques telles que le lissage de surface des corps rotatifs, l'utilisation de plateaux tournants peut être incluse. Pour un polissage de haute qualité, un polissage ultra-raffiné et de haute qualité peut être utilisé, qui utilise généralement un outil de meulage unique. Le liquide de polissage de meulage possède une grande quantité de matériaux abrasifs fins. Le liquide est pressé contre le matériau tout en le faisant tourner à grande vitesse. Avec cette méthode, la rugosité de surface de 0,008 μm est la meilleure parmi toutes les méthodes de surface. Très probablement, ce processus est utilisé pour la optimisation des lentilles optiques.

Polissage chimique

Le polissage chimique est le processus d'obtention d'une surface microscopiquement convexe dans le milieu chimique. La partie convexe de la pièce offre une meilleure surface que la partie concave. La principale caractéristique de cette méthode est qu'elle ne nécessite aucun équipement complexe. Ainsi, les pièces entièrement métalliques peuvent être polies par le procédé de polissage chimique, quelles que soient leurs formes. Cependant, le principal problème qui pourrait être difficile pour un non-professionnel est de préparer le liquide de polissage. Généralement, le procédé offre une rugosité de surface de 10 μm.

Polissage électrolytique

Le principe de fonctionnement du polissage électrolytique est le même que celui du polissage chimique. Un matériau dissolvant qui utilise une partie saillante est appliqué sur la surface sélective du métal. Néanmoins, si on le compare au polissage chimique, l'effet de la réaction cathodique peut être facilement éliminé, ce qui est une bien meilleure option. Typiquement, la procédure de polissage électrolytique comprend deux étapes :

Macro-polissage

Le produit dissous est immergé dans l'électrolyte. En conséquence, la rugosité de surface du matériau diminue de Ra > 1 μm.

Micro-polissage

Le micro-polissage offre des résultats encore meilleurs avec une brillance de surface de Ra <1μm. Ainsi, le processus est largement adopté pour polir les surfaces des matériaux à un niveau de masse.

Polissage par ultrasons

La pièce accompagnée d'une suspension abrasive est placée dans un champ ultrasonore, et des vibrations ultrasonores sont utilisées pour polir la surface du matériau à l'aide des abrasifs. Les vibrations ultrasonores n'impliquent qu'une force mineure pour polir la surface du matériau. Cette force nominale ne provoque aucune déformation de la forme de la pièce. Pour une amélioration supplémentaire, le polissage par ultrasons peut être associé à un polissage chimique ou électrochimique. Basées sur l'électrolyse et la corrosion en solution, les vibrations ultrasonores ne sont appliquées que pour agiter la solution, qui dissout les produits dissous à la surface du métal. Dans le même temps, le phénomène de cavitation peut énormément éviter les risques de corrosion et apporte de la brillance à la surface.

Polissage fluide

Le polissage fluide est un processus dans lequel la surface est polie à l'aide d'un fluide à grande vitesse qui contient des particules abrasives pour laver la surface du métal ou de la pièce. Les approches courantes de cette méthode comprennent le traitement par jet de liquide, le traitement par jet abrasif et le meulage hydrodynamique. Le broyage hydrodynamique utilise principalement la pression hydraulique. Le milieu liquide contient des particules abrasives qui vont et viennent et nettoient la surface du métal. Par conséquent, le milieu liquide comprend principalement les composés spécifiques qui possèdent une liquidité sous abrasifs et à basse pression. Généralement, le carbure de silicium est utilisé comme particule abrasive.

Meulage et polissage magnétiques

Le meulage et le polissage magnétiques utilisent généralement un abrasif magnétique pour former des brosses abrasives sous l'action du champ magnétique pour meuler la pièce. Le processus est très efficace, facile à mettre en œuvre et contrôlable. Avec un abrasif approprié, la rugosité de la surface peut être atteinte jusqu'à Ra 0,1 μm. De plus, si nous discutons du polissage de surface des produits en plastique, il est totalement différent des autres industries. En bref, le polissage de surface du moule est généralement appelé traitement miroir, car le polissage du moule doit donner une surface plane et lisse. D'autre part, le traitement de surface dans d'autres industries ne comprend que le brillantage de la surface. Pour le traitement miroir, il existe quatre normes comme suit :

1) A0 = Ra0.008μm

2) A1 = Ra0.016μm

3) A3 = Ra0.032μm

4) A4 = Ra0.063μm

Les processus tels que le polissage électrolytique et fluide sont difficiles à contrôler pour le maintien de la précision de la pièce. De plus, d'autres méthodes telles que le polissage chimique et le polissage mécanique peuvent ne pas fonctionner pour maintenir les normes requises. Par conséquent, le traitement miroir ou le polissage magnétique semble être la solution la plus fiable pour le nettoyage de surface sans modifier les caractéristiques de base telles que la géométrie de la pièce.

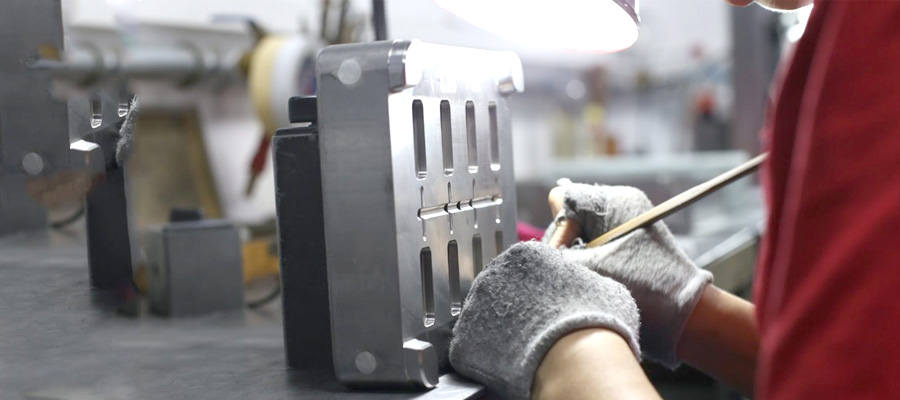

Procédure fondamentale de polissage mécanique

Qu'il s'agisse d'un polissage mécanique ou de tout autre type de polissage, des résultats de qualité nécessitent toujours des outils de qualité et des procédés maîtrisés. En même temps, dans le polissage mécanique, des outils comme la pierre à aiguiser, le papier de verre et la pâte abrasive de diamant sont nécessaires. Typiquement, le choix du polissage dépend de l'état de la surface. Dans ce sens, voici les procédés standards réalisés par polissage mécanique :

Polissage grossier

Le processus de polissage grossier commence après le fraisage, l'EDM (usinage par décharge électrique), le meulage et d'autres méthodes. Tout d'abord, le métal est poli à l'aide d'une machine rotative de surface ou d'une machine à ultrasons qui tourne de 35 000 à 40 000 tr/min dans ce processus. Dans la première étape, la couche d'étincelles électriques blanches est retirée à l'aide d'une roue de 3 mm de diamètre et de WA # 400. La commande générale va de WA # 180 à WA # 1000, mais la plupart des fabricants de moules préfèrent démarrer WA # 400 pour réduire la consommation de temps. Après cela, un meulage manuel à la pierre à aiguiser est effectué.

Polissage de semi-précision

Contrairement au polissage grossier, le polissage de semi-précision implique l'utilisation de kérosène et de papier de verre. Généralement, le nombre de papiers abrasifs utilisés commence à partir du WA # 400 et continue jusqu'au WA # 1500. Dans ce cas, le WA # 1500 est utilisé uniquement pour l'acier moulé dur. Cependant, cela ne convient pas à l'acier pré-trempé. La raison en est qu'il pourrait attraper des marques de brûlure sur la surface de l'acier.

Polissage fin

Le polissage fin est associé à la pâte à polir diamantée. Plus la quantité d'abrasif diamant dans la pâte à polir est importante, meilleure est la qualité de la surface. Différents mélanges d'abrasifs diamantés en pâtes offrent des résultats différents. En plus de cela, le processus de polissage pour une précision de plus de 1 μm peut être facilement effectué dans une salle de polissage propre. Comme les moules en plastique nécessitent une grande précision, une salle de polissage propre sera inévitable pour cela. Pour un polissage plus spécialisé, la salle de polissage doit être entièrement exempte de poussière et de fumée.

Problèmes de polissage mécanique

Lors du polissage avec du papier de verre, les problèmes suivants peuvent survenir :

- Des bâtons de bambou ou des tiges de liège peuvent être nécessaires pour polir avec du papier de verre. Lorsqu'il s'agit de polir des surfaces rondes et sphériques, l'utilisation de mijoteuses peut être plus adaptée. En revanche, pour les surfaces planes, les bois plus durs sont plus adaptés. Le bois de cerisier est un exemple de bois dur. Lors de l'utilisation de ces tiges en bois, leurs extrémités sont coupées pour éviter les taches non polies sur la surface de la pièce métallique.

- Les directions de polissage doivent être modifiées à 45-90 degrés tout en changeant le type de papier de verre. Ainsi, les ombres et rayures laissées par le précédent papier de verre restent identiques. Avant de changer le papier de verre, la surface doit être polie avec du kérosène ou de l'alcool.

- Lors du polissage avec WA # 1200 et 1500, il faut veiller à éviter les rayures et les brûlures de la surface. À cette fin, l'approche de polissage en deux étapes doit s'habituer au polissage à 45, puis à 90 degrés.

Points importants à considérer

Voici quelques considérations importantes lors du polissage de la surface du métal :

- Lors de l'utilisation du papier abrasif WA # 8000, la charge typique est de 100 à 200 g/cm2, mais il est généralement difficile de maintenir la précision. Par la suite, pour gérer la pression de polissage, vous pouvez mieux faire un manche en bois fin et étroit.

- Lors du polissage au diamant ou du meulage au diamant, non seulement la surface du métal doit être nettoyée, mais les mains des travailleurs doivent également être nettoyées.

- Une fois le processus de polissage terminé, il est impératif de s'assurer que la surface de la pièce ne contient ni lubrifiant ni abrasif.

- Dureté de la surface de l'acier doit être uniforme. Sinon, la dureté inégale de l'acier pourrait causer des problèmes.

Impact de la dureté de surface de la pièce sur le processus de polissage

Exposition supplémentaire à la chaleur, surface inégale de l'acier ou de la pièce et effet des contraintes internes ; tous ces facteurs sont directement liés à la qualité du polissage de surface. Par exemple, après fraisage et EDM, la surface devient plus difficile à manipuler pour le meulage. En conséquence, une coupe EDM de précision est effectuée pour apporter une amélioration à la surface de la pièce. Bref, avant le polissage de la surface, il est suggéré de réparer la surface rugueuse de la pièce puisque cela a un impact direct sur la qualité du polissage de la surface.