Situation d'application :

Prestations de service: Fraisage CNC, microbillage, anodisé noir, gravure laser

Matériel: aluminium 6061

Quantité: 550 ensembles, 3 composants par ensemble

Le projet

Cette enceinte a été le premier projet qui a lancé la coopération entre Runsom et notre client. Avant de fabriquer 550 ensembles, quelques échantillons ainsi qu'un petit lot de 100 ensembles avaient été commandés et produits pour les tests. L'enceinte était composée de trois parties, dont le couvercle, la base et la fenêtre, et usinée à partir d'aluminium de qualité aéronautique. Toutes les pièces ont été anodisées en noir selon MIL-A-8625, TYPE II, Classe 2.

Le produit

Studio NDI de notre client est le seul encodeur et décodeur matériel NDI® au monde doté d'entrées et de sorties SDI et HDMI. Il peut être alimenté par Power over Ethernet (PoE) ou D-Tap à partir de la batterie de la caméra de l'utilisateur. Il a un boîtier parfaitement fini, équipé de la puce de silicium personnalisée révolutionnaire de notre client. C'est beau, dur et rapide. Un produit tout-en-un parfait !

Avant de procéder à ce lot, les domaines suivants ont été discutés avec notre client :

1 Recommandation de conception pour la fabrication

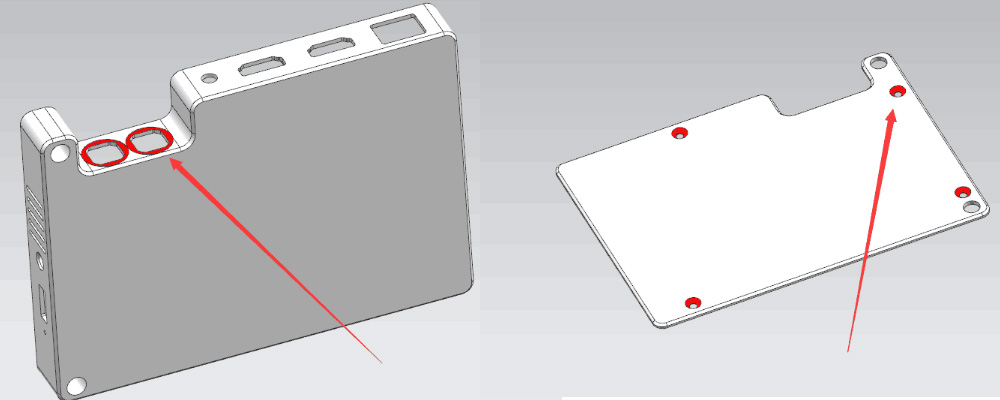

Les zones marquées en rouge devaient être partiellement masquées avant l'anodisation.

Dans le but d'empêcher leur anodisation, les zones marquées en rouge ci-dessus devaient être partiellement masquées avant l'anodisation. Nous avons partagé nos inquiétudes avec le client sur le fait que la bordure des zones partiellement masquées ne serait probablement pas nette. Nous avons proposé de faire un deuxième usinage pour enlever l'anodisation après avoir anodisé toute la pièce. Mais le coût d'usinage augmenterait. Une photo du réusinage et du masquage était jointe pour la référence du client.

Le client est allé de l'avant avec cela comme nous l'avons proposé et a commandé des échantillons avant de commencer 550 ensembles. Lorsque les échantillons étaient prêts pour le traitement de surface, notre équipe a réfléchi et essayé de s'améliorer. Enfin, nous avons trouvé une meilleure solution qui pouvait non seulement obtenir une finition soignée à la frontière, mais aussi rendre le coût plus efficace. La méthode consistait à éliminer l'anodisation avec une gravure au laser au lieu d'un réusinage.

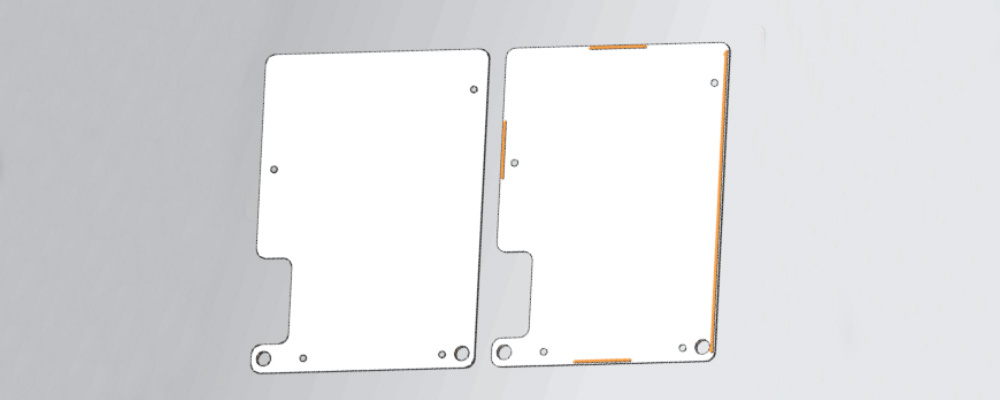

2 Recommandation de conception pour la fabrication

La conception était plus complexe que celle du dernier lot. Le client espérait maîtriser le coût de ces boîtiers. L'épaisseur de la base actuelle était de 20,2 mm et il fallait acheter un matériau de 25 mm, tandis que la précédente était de 19,5 mm et le matériau de 20 mm était utilisé. Certains coûts seraient économisés si l'épaisseur pouvait revenir en arrière ou être inférieure à 2 0 mm pour utiliser un matériau de 20 mm. Le client y a pensé. Cependant, afin de gagner plus de parts de marché, ils devaient s'efforcer de réduire davantage les coûts. Ils s'attendaient à ce que la prochaine série soit de 1000 sets. Nous avons réanalysé la conception mise à jour pour voir si des ajustements pouvaient être apportés. Nous avons suggéré de changer la rainure ajoutée sur le couvercle en 4 petites rainures. Même si le client a préféré conserver sa conception actuelle lors de cette série de 550 ensembles, il a opté pour notre modification proposée au lot suivant.

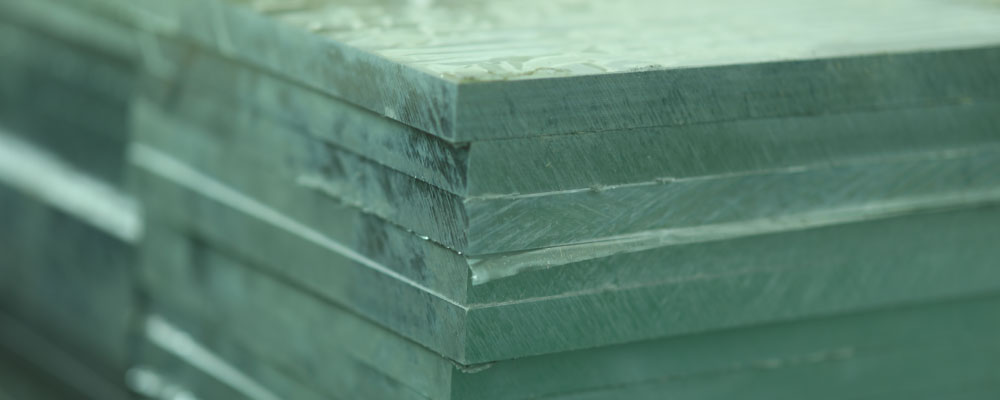

Inspection des matériaux

Comme d'habitude, nous avons revérifié les entrées matière première et s'est assuré que la spécification était correcte et qu'il s'agissait exactement de AL 6061-T6.

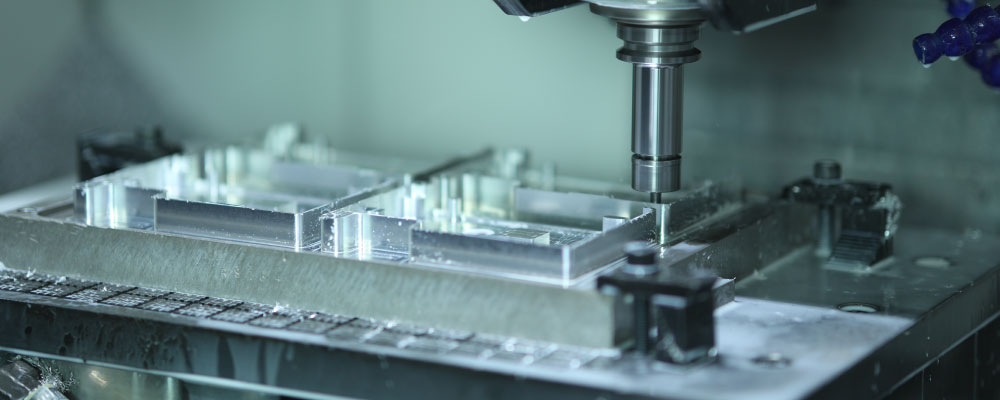

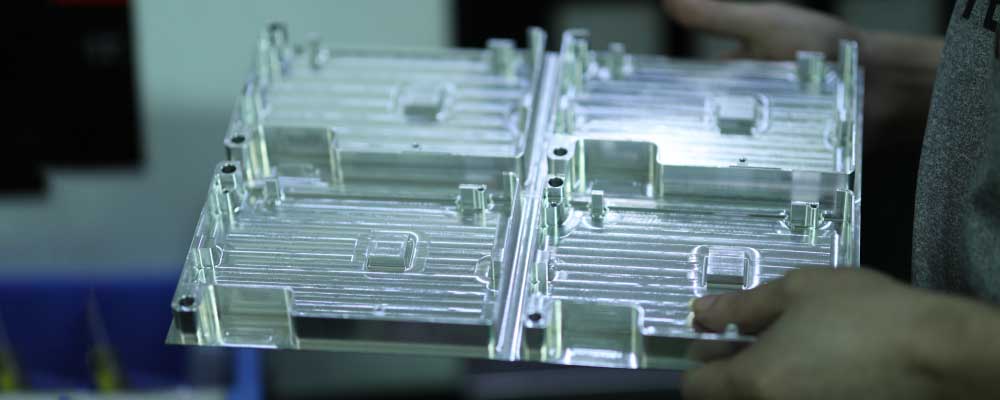

Fraisage CNC

Dès que la matière première a été préparée, nous avons réalisé plusieurs montages de maintien pour chacune de ces trois pièces.

Le couvercle de l'enceinte devait être fraisé sur les côtés avant et opposés avec les mandrins à vide. La mouture du côté opposé était difficile et le problème à noter était que la fraise se cassait facilement lors du fraisage de la petite rainure. La pièce « fenêtre » était très fine et la difficulté était le bridage lors de l'usinage.

Sablage, anodisation et gravure laser

Une fois les pièces fraisées, la première étape du traitement de surface était le sablage qui peut permettre aux pièces d'atteindre finition mate. Ensuite, le couvercle, la base et la fenêtre ont été anodisés en noir. L'anodisation est un processus électrochimique qui convertit la surface métallique en une finition oxyde décorative, résistante à la corrosion, durable et anodique. L'aluminium est parfaitement adapté à l'anodisation. La dernière étape de finition était la gravure au laser. Ces trois pièces ont toutes été gravées au laser.