Les pièces en tôle auront différents niveaux d'arêtes vives et de bavures tout au long du processus de fabrication. Ces bavures et arêtes vives dépassant une limite spécifique influenceront de nombreux aspects, notamment la production du produit, la qualité, le transport, l'apparence et les performances. Ils peuvent même nuire aux utilisateurs de la production en affectant le positionnement de l'usinage/de l'assemblage, la revêtement de surface, etc.

Avec l'amélioration constante des exigences des individus pour les produits, la férocité des bavures incontrôlées et des arêtes vives a attiré de plus en plus l'attention des gens.

Raisons des arêtes vives et des bavures sur les pièces en tôle

Les arêtes vives sont des convergences planes se produisant naturellement pendant le traitement.

La bavure de poinçonnage de tôle fait référence à l'étape de séparation dans laquelle le matériau entre après avoir subi une déformation élastique et plastique pendant le processus de découpe ou de cisaillement. Lorsque la plongée commence, des fissures se produisent près du bord de découpe.

Avec une quantité croissante de coupe, les fissures supérieures et inférieures continuent de s'étendre dans le matériau. Lorsque le dégagement de l'arête de coupe est réglé de manière appropriée, les fissures supérieures et inférieures se superposent et la feuille est généralement cassée et isolée. Lorsque l'espace de coupe n'est pas défini comme prévu, les fissures supérieure et inférieure ne se chevauchent pas, ce qui provoque des bavures de poinçonnement.

Les principales causes de bavures dans les pièces en tôle découpées au laser sont :

- Lorsqu'une machine de découpe laser travaille sur une pièce, la haute énergie produite par le faisceau laser provoque la vaporisation et l'évaporation rapides de la partie coupante de la pièce. Pour garantir la qualité de la coupe, le laitier restant à la surface après la gazéification de la surface de coupe de la pièce doit être recouvert de gaz auxiliaire.

- Supposons que le gaz auxiliaire ne soit pas utilisé après le refroidissement du laitier. Dans ce cas, des bavures seront générées sur la surface de coupe, qui est le moteur fondamental des bavures. De même, le réglage des paramètres de traitement et la précision de l'équipement sont des raisons secondaires des bavures.

- En raison des exigences du processus de poinçonnage/cisaillage, les micro-connexions amplifiées entre les pièces et les contacts de l'outil sont des causes importantes de bavures.

La nécessité de contrôler les arêtes vives et les bavures

Essentiellement, les arêtes vives et les bavures créées lors du traitement de la tôle influencent la qualité de surface de la pièce et l'apparence du produit et entraînent des risques pour la sécurité.

Façons de contrôler les arêtes vives et les bavures

Le contrôle des arêtes vives et des bavures peut être divisé en deux types :

Le premier est considéré sans arêtes vives ni technologie de traitement des bavures, y compris le maintien de la hauteur des bavures dans la plage autorisée. Pour les pièces en tôle d'élévateur SS, le bureau d'études se soucie du mécanisme de formation des bavures et de la technique d'élimination des bavures lors de la conception du produit/process pour limiter les bavures.

L'autre type fait référence à la technologie d'ébavurage, tout comme les méthodes suivantes dans la production de poinçonnage et de cisaillement :

- Décider d'un jeu d'outil raisonnable lors du poinçonnage et du cisaillage est un facteur essentiel influençant les bavures des produits. La taille de l'espace entre les bords dépend de la résistance et de l'épaisseur du matériau à poinçonner et à cisailler.

- L'abrasion et la rugosité de l'arête de coupe de l'outil lors du poinçonnage/coupage sont une autre raison importante affectant la bavure du produit. Ainsi, contrôlez le degré d'usure et la rugosité des arêtes de coupe. Si le bord s'endommage ou s'use, il se courbera et le jeu augmentera en raison de l'usure latérale, ce qui augmentera les bavures. Au cours de la production, les outils passent généralement par trois phases : usure initiale, usure normale et usure anormale. Utiliser différents outils avant une usure anormale est parfait. Cependant, limitée par les exigences de précision du produit, la hauteur de bavure admissible peut atteindre la zone d'usure normale. Maintenant, la substitution et le broyage doivent être effectués. Nous devons constamment vérifier, entretenir et affiner le tranchant de l'outil pour réduire les bavures de matériau et la force de cisaillement de la machine-outil et prolonger sa durée de vie.

- Choisissez les outils de traitement, l'équipement et le statut appropriés. Le matériau de l'outil doit être choisi pour obtenir une résistance à l'usure et une dureté élevées. Une dureté plus élevée du tranchant de l'outil donnera une hauteur de bavure plus petite.

Pour la précision de l'équipement de traitement, la précision statique et dynamique plus élevée de l'équipement fournira moins de possibilité de bavures de plaque. L'huile de lubrification peut réduire la friction entre le matériau de traitement et le tranchant de l'outil. En même temps, il peut prévenir l'élévation de température provoquée par la déformation par cisaillement et empêcher le matériau traité de coller au tranchant de l'outil. De cette façon, de bonnes conditions de lubrification peuvent réduire le risque de bavures. De plus, certaines autres mesures peuvent être prises dans la production de découpe laser. Par exemple, il s'agit de : sélectionner un gaz auxiliaire de coupe de haute pureté et des paramètres de coupe appropriés et modifier la précision statique et dynamique de la machine-outil.

Quant aux micro-liaisons entre pièces et contacts d'outils en poinçonnage/cisaillage, elles doivent être utilisées le moins possible. Après cela, ils doivent être retirés manuellement ou à la machine.

Autres mesures pour contrôler les arêtes vives et les bavures

En plus de prendre les mesures mentionnées ci-dessus pour minimiser les arêtes vives et les bavures, les ordres de priorité d'élimination des arêtes vives et des bavures sont divisés en risques élevés, moyens et faibles. Celles-ci sont basées sur les exigences des différentes étapes et les risques associés aux arêtes vives et aux bavures.

Certains produits doivent être ébavurés lors de la production de pièces en tôle de l'élévateur avant de les transférer vers le traitement suivant. Cependant, certains produits viennent directement dans l'assemblage du produit. Les produits sont considérés d'un point de vue économique approprié. Différentes mesures d'ébavurage sont choisies pour assurer une qualité élevée du produit et une efficacité de production, et des dépenses minimales.

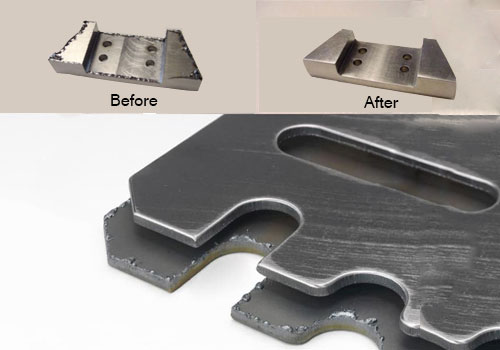

Actuellement, de nombreuses techniques existent pour éliminer les arêtes vives et les bavures des pièces en tôle. Pourtant, une grande partie des pièces en tôle SS des ascenseurs met en œuvre des stratégies mécaniques. Les arêtes vives et les bavures sont éliminées par meulage à la machine avant le pliage pour les pièces de grand et moyen volume. Et pour les pièces de petit volume, des stratégies de rodage manuel et de bavure peuvent être utilisées.

Technologie d'ébavurage standard des pièces en tôle SS

L'ébavureuse peut être positionnée après le centre de poinçonnage et de cisaillage. Cette méthode est principalement utilisée pour ébavurer les portes de cabine, les portes de hall et les parois de cabine dans une production à grande échelle sans flexion. La machine d'ébavurage à brosse peut être placée après la machine de découpe laser, essentiellement utilisée pour les lots moyens, par exemple, tête de porte, paroi avant, toit de voiture, etc., et l'élimination des bavures des produits non pliés après la découpe laser.

Un outil d'ébavurage manuel peut également être utilisé pour les petits lots de produits - les produits ne convenant pas à l'ébavurage à la machine.

Il existe de nombreuses limites à la sélection et à la détermination judicieuses de la technologie d'ébavurage, notamment les conditions de production actuelles, la qualité technique des travailleurs et les propensions à travailler. Un processus d'ébavurage approprié améliore la qualité du produit et diminue les coûts de fabrication. Dans l'idée d'assurer la qualité, la dépense minimale est essentielle pour sélectionner une opération d'ébavurage.

Le choix judicieux de la technologie d'ébavurage implique de se poser la question raisonnable du processus d'ébavurage à utiliser et affecte essentiellement l'investissement dans l'usine, l'équipement de traitement et la protection de l'environnement.

Notes de fin

Les causes et les mesures de contrôle de la formation d'arêtes vives et de bavures des pièces en tôle d'ascenseur et leur processus d'élimination ont été décrits ci-dessus. N'oubliez pas qu'il est difficile d'éviter complètement les bavures dans le processus de poinçonnage/cisaillage typique. Mais encore une fois, nous pouvons choisir des conditions, des mesures de contrôle et des processus d'élimination appropriés. Il permettra de gagner en productivité, de limiter les coûts selon le principe de l'assurance qualité et de limiter au maximum les risques de bavures et d'arêtes vives.

Tournez-vous vers Runsom pour ébavurer vos pièces en tôle

Il est très important de trouver un fabricant possédant des connaissances et une expérience approfondies pour produire vos pièces en tôle. A cet égard, Précision Runsom peut toujours être votre premier choix. Que vous souhaitiez traiter ou ébavurer vos pièces en tôle inox, veuillez Nous contacter directement et nous sommes heureux de vous aider. Nous choisirons la meilleure méthode d'ébavurage pour obtenir le résultat le plus lisse pour vos pièces de tôlerie finies.

Nous proposons également une série de Service d'usinage CNC, allant de Fraisage CNC, Tournage CNC, à finition de surface options pour répondre à vos besoins d'usinage. Demande un devis rapide maintenant pour commencer votre prochain projet avec nous.

Autres articles qui pourraient vous intéresser :