La peinture électrophorétique, ou e-coating comme on peut l'appeler, est un processus avancé et sophistiqué qui est utilisé pour l'application d'une couche semi-transparente et anticorrosive comme revêtement sur des types spécifiques de métaux. Mais la différence entre le revêtement électronique et les autres méthodes de revêtement est que le revêtement électronique ne donne pas au matériau une finition émaillée. Cette technique est applicable à plusieurs types d'objets métalliques comme les véhicules et les meubles. Cependant, il est répandu chez les bijoutiers. La raison en est que cela ouvre la possibilité d'incorporer des couleurs non conventionnelles dans leurs conceptions tout en conservant l'éclat métallique des pièces.

Qu'est-ce que le revêtement électronique ?

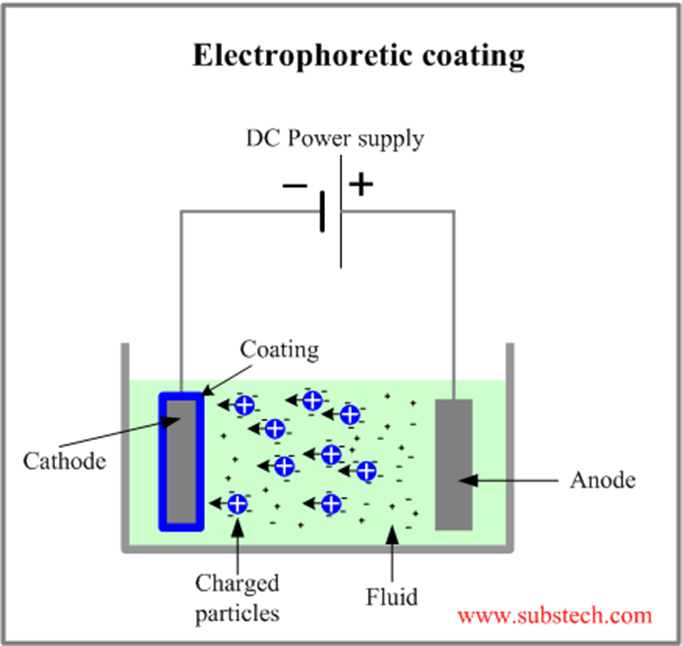

Une combinaison de placage et de peinture est ce que le revêtement électronique peut être défini en termes simples. La pièce métallique est trempée dans une émulsion de peinture entourant l'eau. Ensuite, un courant électrique est passé à travers la solution contenant des résines et des pigments pour la couleur. La réaction chimique résultant du courant électrique conduit à l'adhérence de la peinture sur la surface du métal.

Ensuite, le métal est retiré du mélange de solution et laissé reposer pour durcir le revêtement tout en l'exposant à des températures élevées pendant un certain temps. Plus tard, le métal subit un polissage pour créer une finition lisse sur la surface.

Avantages de l'utilisation du revêtement électronique

Les pointeurs ci-dessous expliquent les avantages spécifiques pour l'industrie de la bijouterie parmi les innombrables que l'e-coating a à offrir. Jetons un coup d'œil à eux.

Types de revêtement E

Il existe essentiellement deux types de revêtement électronique, à savoir le revêtement électronique anodique et le revêtement électronique cathodique.

Revêtement E anodique

Dans un système de revêtement électronique anodique, la pièce reste l'anode, ce qui signifie qu'elle est chargée positivement et aspire les particules de peinture chargées négativement dans le bain. Néanmoins, de petites traces d'ions métalliques se déplacent de la pièce vers le film de peinture tout en limitant les performances de ces systèmes. Ainsi, dans ce système, les ions métalliques polluent le revêtement ; par conséquent, ce processus n'est pas largement utilisé en raison de la diminution de la résistance à la corrosion et de la durabilité.

Revêtement électronique cathodique

Dans les systèmes de revêtement électronique cathodique, la pièce reste chargée négativement, attirant les particules de peinture chargées positivement. La polarisation de la charge négative de la pièce réduit considérablement les risques de pénétration de fer dans le film de peinture durci. En dehors de cela, il améliore également la résistance à la corrosion et la longévité et diminue la contamination dans les bains. En d'autres termes, les couches d'e-coat cathodiques offrent des performances améliorées avec une excellente résistance à la corrosion. Dans le même ordre d'idées, supposons que vous allez appliquer une couche électronique. Dans ce cas, cela semble être la meilleure technique.

Que considérer avant de commencer l'E-Coating ?

Voici quelques éléments à prendre en compte avant de passer à la technique d'e-coating :

Type de métal

Le revêtement E est avantageux mais ne convient pas aux bijoux fantaisie. La raison en est que le processus peut provoquer la combustion des matériaux. De plus, les métaux non caractéristiques tels que le titane et le niobium sont plus compliqués à recouvrir car il reste beaucoup plus difficile de faire adhérer la couleur au métal. Il est préférable d'utiliser le revêtement électronique sur des métaux standard comme l'or, l'argent et le platine.

Composants de conception

Le processus de revêtement électronique peut ne pas convenir aux pièces contenant des composants de conception tels que des pierres de verre ou de l'émail, car ils pourraient être abandonnés pendant le processus de revêtement électronique.

Couleur

N'importe quelle couleur peut être mise en œuvre grâce au processus de revêtement électronique. Cependant, la couleur sera difficile à enlever. Par conséquent, veuillez sélectionner votre couleur avec soin afin d'éviter de le regretter plus tard.

Une fois ces facteurs pris en compte, vous pouvez maintenant préparer votre article pour le revêtement électronique.

Le processus en 6 étapes

Polissage de la surface

La première étape consiste à polir la surface métallique pour éliminer toutes les irrégularités présentes sur celle-ci. C'est quel que soit le type de métal dont l'article est composé. Les impuretés telles que la saleté, la graisse et la crasse seront également éliminées à l'aide de ce processus. N'oubliez pas que les textures rugueuses produisent des revêtements inégaux.

Nettoyer la surface

Le polissage peut nettoyer la plupart des impuretés, mais il peut également entraîner la limaille de métal et d'autres résidus. Ceux-ci peuvent gêner l'adhérence de l'e-coat. Afin de procéder au revêtement électronique, la surface doit être nettoyée correctement. La solution de nettoyage de surface à utiliser dépendra du type de métal dont les pièces sont faites. Une solution de phosphate inorganique est généralement le choix parfait pour le fer et l'acier. À l'inverse, les nettoyants alcalins sont idéaux pour les métaux tels que l'or et l'argent.

La meilleure option d'outillage est un nettoyeur à ultrasons. Les vibrations mécaniques du réservoir créent des ondes sonores dans l'eau ou la solution. Les objets métalliques placés dans la solution seront nettoyés par des bulles créées à partir des ondes sonores. Ces bulles nettoieront efficacement même les points difficiles d'accès.

Rinçage

Après avoir été débarrassé de toute saleté, débris et égratignure, l'article est rincé dans de l'eau distillée et un neutralisant. Il permet d'éliminer tout résidu chimique restant des procédures de nettoyage. Le processus est répété pour s'assurer qu'aucune trace de produits chimiques ou d'impuretés ne reste sur le métal. Plus cette étape est précise, meilleures sont les chances d'une adhérence adéquate dans le processus de revêtement électronique.

Trempage dans un agent mouillant

Pour empêcher les bulles d'adhérer à l'article avant de le plonger dans la solution de revêtement électronique, le métal est plongé dans un agent mouillant, également connu sous le nom d'agent de nivellement, par certains fabricants. Cet agent diminue la tension superficielle de la solution d'e-coating, ce qui implique que son adhésion à la surface métallique se fera de manière plus cohésive. Dans le même temps, cette étape réduit également la probabilité de défauts de peinture sur l'article fini final.

Immersion dans une solution de revêtement électronique

Après un nettoyage et une application appropriés de l'agent mouillant, il est temps d'immerger l'article dans la solution de revêtement électronique. Encore une fois, les produits chimiques utilisés dans cette solution peuvent varier en fonction de paramètres spécifiques, y compris le type de métal avec lequel nous travaillons. Il est crucial de noter que l'ensemble de l'article doit être immergé. En fin de compte, cela fera en sorte que le revêtement soit uniforme sur tout l'objet, même sur les endroits difficiles à atteindre. Une réaction chimique résultera des courants électriques traversant la solution de revêtement électronique, fusionnant le revêtement à la surface.

Faire durcir le revêtement

Une fois l'article retiré de la solution, il est amené à être cuit dans un four ou un four. Il est fait pour durcir le revêtement du métal et assurer sa durabilité. Le processus ajoute également une finition brillante. La température de ce processus varie en fonction des matériaux utilisés dans la solution de revêtement électronique. Cette étape ne doit pas être précipitée car elle peut nuire à la qualité du produit final.

Derniers mots

L'avantage du revêtement électronique est qu'il a considérablement révolutionné l'industrie de la mode en permettant aux artisans de fabriquer des bijoux fiables et durables dans une large gamme de couleurs. Les solutions d'e-coat semi-transparentes permettent au métal en dessous d'être encore mis en valeur. Finalement, cela fait du revêtement électronique un choix préféré parmi les fabricants de bijoux qui ne veulent pas que leurs bijoux aient une finition misérable et mate. Le processus est également respectueux de l'environnement par rapport à d'autres techniques de revêtement. Le processus, cependant, est très technique et il est préférable de le laisser uniquement aux experts.