Souvent, certaines questions sont fréquemment posées par les ateliers d'usinage et les fabricants de divers matériaux de pièces, notamment l'acier inoxydable, le titane et le tantale. Celles-ci intègrent des questions telles que "qu'est-ce que la passivation", "comment fonctionne la passivation" et "comment passiver des pièces ou des composants en acier inoxydable après les opérations d'usinage ?" Aujourd'hui, dans cet article, nous allons étudier ces questions, en répondant à chacune pour vous aider à mieux comprendre le processus. Alors, commençons.

Passivation de l'acier inoxydable

Pour prévenir la corrosion et la rouille, nous utilisons un processus de finition typique connu sous le nom de passivation. Dans le cas de l'acier inoxydable, nous utilisons de l'acide nitrique ou de l'acide citrique dans le processus de passivation pour éliminer le fer libre présent en surface. Une couche défensive d'oxyde qui est moins réactive chimiquement avec l'air qui l'entoure pour empêcher la corrosion est formée par ce traitement chimique. À son tour, lorsque l'acier inoxydable est passivé, il résiste à la rouille et à la corrosion.

Signification de l'acier inoxydable passivé

Pour les fabricants, les normes de l'industrie telles que ASTM A967 et AMS 2700 démontrent les normes les plus couramment utilisées pour passiver l'acier inoxydable. Comme indiqué dans la norme ASTM A967, la passivation est définie comme le traitement chimique du métal avec un oxydant trivial, tel que l'acier inoxydable avec une solution d'acide nitrique, tout en éliminant le fer libre ou d'autres matières externes.

En outre, la norme ASTM A380 définit que la passivation fait référence à l'élimination du fer ou des composés de fer exogènes de la surface de l'acier inoxydable à l'aide d'une dissolution chimique - le plus généralement par un traitement avec une solution acide, qui éliminera la contamination de la surface mais n'influencera pas considérablement l'acier inoxydable. lui-même. Elle précise en outre que ce procédé vise à favoriser la formation extemporanée du film de protection externe.

Avantages de la passivation de l'acier inoxydable

Après la fabrication et la fabrication de pièces ou de composants en acier inoxydable nouvellement usinés, il est souvent préférable d'effectuer une passivation. Certains des avantages qu'il offre sont :

- Il protège les pièces de la rouille en créant une couche chimique sur elles.

- Il augmente la durée de vie et la durabilité du produit.

- La contamination présente à la surface du produit est éliminée.

- L'exigence d'entretien est réduite.

Comment fonctionne le processus de passivation ?

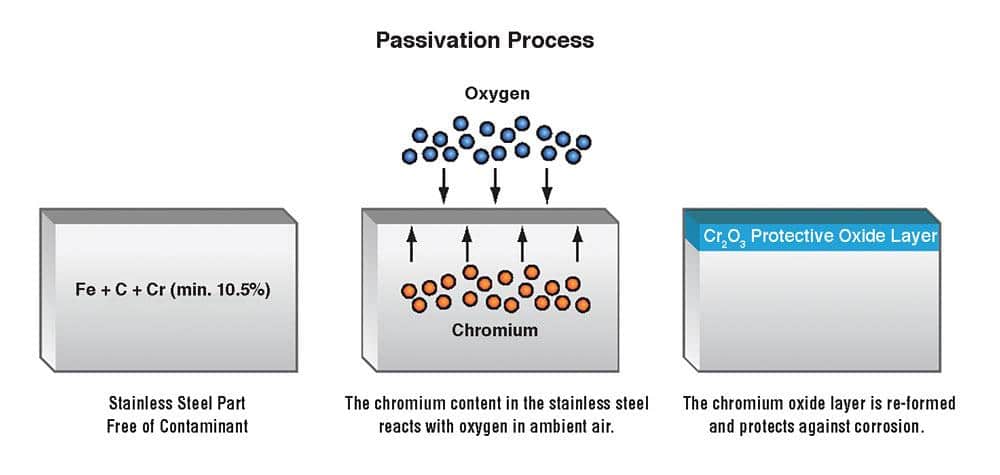

En règle générale, l'acier inoxydable est composé de fer, de nickel et de chrome, car il fait référence à un alliage à base de fer. De plus, c'est le chrome présent dans l'inox qui lui confère sa résistance à la corrosion. Fondamentalement, le chrome protège le fer de la rouille en formant une couche d'oxyde de chrome lorsqu'il est exposé à l'oxygène présent dans l'air. Pendant ce temps, la formation de la couche d'oxyde de chrome est améliorée et amplifiée par le processus de passivation.

Le chrome reste intact tandis que le fer libre présent à la surface se dissout lorsque nous plongeons l'acier inoxydable dans un bain acide. Le chrome forme une couche uniforme sur la surface avec des proportions plus élevées que le fer sous-jacent en raison de l'acide dissolvant tout le fer libre.

La couche d'oxyde chromique se forme en 24 à 48 heures lorsque l'inox est exposé à l'oxygène présent dans l'air après le bain acide. La couche d'oxyde de chrome formée sur la surface est plus épaisse et offre une meilleure protection contre la corrosion. Sans aucun doute, cela est dû à la grande quantité de chrome présente à la surface par rapport aux autres métaux. De plus, les opportunités de corrosion sont stoppées lorsque nous éliminons le fer libre présent à la surface. N'oubliez pas qu'il en résulte une protection contre la rouille grâce à la surface chimiquement non réactive fournie par la couche passive.

Quand la passivation est-elle requise ?

Une fois les processus tels que le meulage, le soudage, la découpe et d'autres opérations d'usinage qui influencent l'acier inoxydable, nous effectuons ensuite le processus de passivation. Cependant, la passivation peut sembler inutile car l'acier inoxydable résiste déjà à la corrosion dans des conditions idéales.

Mais là encore, dans des situations pratiques, certaines difficultés peuvent empêcher la formation correcte de la couche d'oxyde et empêcher la protection contre la corrosion. Ceux-ci inclus:

- Des matériaux indésirables présents lors de la fabrication, tels que des copeaux de meulage, de la saleté, etc.

- Les sulfures ajoutés pour augmenter l'usinabilité de l'acier inoxydable.

- Les particules de fer provenant des outils de coupe s'insèrent à la surface des pièces en acier inoxydable.

Pour acquérir une surface uniforme et résistante à la corrosion, ces impuretés doivent être entièrement éliminées. Sans aucun doute, ces problèmes peuvent être corrigés en effectuant le processus de passivation.

Qu'est-ce que la passivation n'est PAS ?

Non électrolytique. La passivation n'est pas un processus électrolytique et ne repose pas sur des réactions électrochimiques. Au lieu de cela, la passivation est un traitement chimique.

Pas pour le détartrage. La passivation ne fait pas référence à l'élimination du tartre d'oxyde des pièces usinées après soudage ou traitement thermique.

Pas une couche de peinture. La couleur ou l'apparence de la surface de l'acier inoxydable ne change pas lorsqu'il est passivé. Pour les articles à peindre ou à enduire de poudre, la passivation n'est pas nécessaire.

Comment passiver l'inox ?

Pour la passivation de l'acier inoxydable, du titane et de différents matériaux, de nombreuses spécifications de passivation (AMS 2700, ASTM A967) sont présentes pour indiquer comment passiver correctement. Les phases du processus de nettoyage chimique et de passivation, qui sont standard pour presque toutes les spécifications, sont :

- Nettoyer - Les impuretés telles que l'huile et la graisse présentes sur la surface doivent être éliminées.

- Passivation - Immerger le matériau dans un bain d'acide contenant de l'acide nitrique ou citrique.

- Test – Pour garantir l'efficacité des étapes précédentes, testez la surface en acier inoxydable passivé.

Selon certaines spécifications, du bichromate de sodium peut également être ajouté au bain d'acide nitrique pour augmenter la vitesse de formation de la couche d'oxyde (film de passivation). Mais le dichromate de sodium est un composé de chrome hexavalent, qui est hautement toxique. Par conséquent, des procédés alternatifs sont utilisés pour favoriser la formation d'oxygène à la surface métallique pendant que le matériau est encore immergé dans le bain acide. Des exemples de ces alternatives incluent les machines à ultrasons et l'acide citrique.

Le métal est immergé dans le réservoir d'acide pendant généralement 20 à 30 minutes. La température, cependant, peut varier dans une plage plus considérable, généralement entre 120 et 150 °F. C'est parce que la température dépend principalement de la qualité de l'acier inoxydable et de la chimie de l'acide.

Étapes de passivation des pièces en acier inoxydable

Pour qu'une ligne de passivation soit mise en place, un processus est nécessaire qui permettra à l'acier inoxydable d'être à la fois nettoyé et passivé. Simultanément, les étapes les plus courantes et les plus nécessaires impliquées dans le processus de passivation de l'acier inoxydable sont les suivantes :

- Tous les contaminants tels que les huiles et les corps étrangers sont éliminés à l'aide d'un nettoyage alcalin. L'hydroxyde de sodium, Micro-90 et Simple Green sont quelques exemples de détergents couramment utilisés dans ce processus.

- L'eau DI (déionisée) ou RO (osmose inverse) est utilisée pour effectuer un rinçage à l'eau dans les industries de haute précision.

- Un bain d'immersion d'acide nitrique ou citrique est préparé pour dissoudre complètement tous les ions libres et sulfures sur la surface. Il accélère également la formation du film d'oxyde passif.

- Rincer à nouveau à l'eau pour éliminer tout résidu d'acide restant, généralement avec de l'eau déminéralisée dans les industries de haute précision.

- Un autre rinçage à l'eau, toujours de préférence avec de l'eau déminéralisée dans les industries de haute précision.

- Maintenant, les pièces doivent être séchées.

- Lors de l'utilisation d'un test de brouillard salin, d'exposition en chambre, d'humidité élevée ou de sulfate de cuivre, les pièces d'échantillon sont testées pour plusieurs normes et critères de spécification.

Que faut-il garder à l'esprit lors de la passivation des métaux ?

La passivation des métaux peut être qualifiée de méthode de corrosion contrôlée. Comme l'acide fonctionnerait généralement sur le métal, lors de la passivation, le bain d'acide dissout/corrode le fer libre présent au niveau de la surface de manière uniforme et bien ordonnée. Néanmoins, si le procédé n'est pas correctement maîtrisé, un phénomène appelé « flash attack » peut se produire, entraînant un emballement de la corrosion. Cette attaque éclair fait que le métal développe une surface sombre et considérablement gravée, qui est le type de corrosion qui doit être évité grâce à l'utilisation d'une couche passive.

Mais là encore, quelques mesures peuvent être prises pour éviter que cela ne se produise.

Garantir l'absence de contaminants dans la solution acide

Il est essentiel pour prévenir les attaques flash. Ce remède consiste souvent à remplir régulièrement le réservoir acide avec une solution fraîche tout en évitant les contaminants dans la solution du bain acide. Une autre recommandation est l'utilisation d'eau de qualité supérieure, telle que l'eau osmosée ou déminéralisée, avec relativement peu de chlorures par rapport à l'eau du robinet. Ainsi, cela peut également prévenir des problèmes tels que les attaques flash.

Nettoyage en profondeur des pièces métalliques

Le nettoyage des pièces métalliques avant le bain d'acide fait référence à un autre processus crucial pour agir comme contre-mesure pour les problèmes graves. Toute impureté telle que la graisse ou l'huile de coupe sur les pièces formera des bulles qui peuvent interférer avec l'ensemble du processus. Envisagez l'utilisation d'un dégraissant pour de tels scénarios.

Plusieurs détergents séparément ou en changeant le détergent actuel peuvent également fonctionner pour garantir que la pièce est exempte de toutes sortes de contaminants. Parfois, les oxydes thermiques provenant du soudage ou du traitement thermique peuvent nécessiter l'élimination du meulage ou du décapage avant le processus de passivation.

Faire attention au mélange des nuances d'acier inoxydable

Les nuances d'acier inoxydable telles que les séries 300 et 400 ne doivent pas être mélangées simultanément dans le bain d'acide. La raison en est que cela pourrait augmenter la probabilité de corrosion galvanique.