Le nickelage est le dépôt électrolytique d'un revêtement de nickel sur un substrat. Le placage au nickel est un mélange unique en son genre qui fonctionne à la fois pour la résistance à l'usure et à la corrosion. Il est également utilisé pour la dureté, le pouvoir lubrifiant et à des fins magnétiques. En dehors de cela, il peut améliorer l'éclat, le lustre et l'attrait. Il possède également de bonnes caractéristiques adhésives pour les couches de revêtement successives, de sorte que le nickel est fréquemment utilisé comme « sous-couche » pour d'autres revêtements comme le chrome et l'aluminium.

Il est généralement d'apparence lisse et gris terne lorsqu'il est utilisé dans des opérations d'ingénierie. Le nickel fonctionne comme une barrière de diffusion pour d'autres métaux comme l'or et l'argent, empêchant la migration du substrat vers la couche supérieure. Dans le même ordre d'idées, dans cet article, nous discuterons des types de nickelage dans divers procédés industriels, ainsi que de ses applications - poursuivez votre lecture pour en savoir plus.

Une brève explication du nickelage

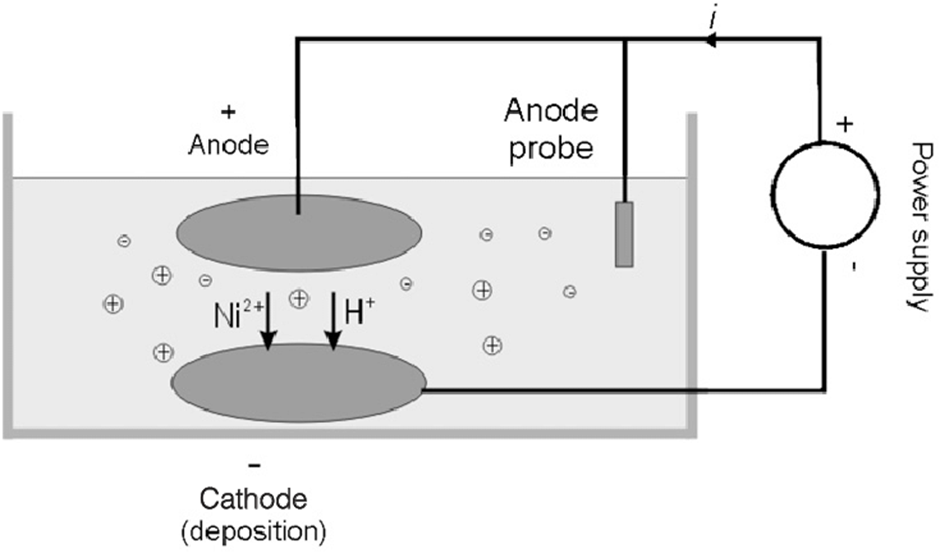

La procédure de revêtement de nickel sur un objet métallique est connue sous le nom de nickelage. Il peut s'agir d'une galvanoplastie avec du nickel ou d'un nickelage autocatalytique. La méthode de galvanoplastie d'une fine couche de nickel sur un objet métallique est connue sous le nom de galvanoplastie au nickel. En comparaison, le nickelage autocatalytique est un processus autocatalytique qui dépose un revêtement de nickel sur un substrat.

Contrairement à la galvanoplastie, aucun courant électrique n'est nécessaire pour traverser la solution afin de générer un dépôt. Le nickelage autocatalytique offre des avantages par rapport à la galvanoplastie. La méthode reste exempte de problèmes de densité de flux et d'alimentation électrique, donne un dépôt uniforme indépendamment de la forme de la pièce et peut déposer sur des surfaces non conductrices avec le catalyseur de pré-plaque approprié.

Le revêtement de nickel peut être appliqué sur tous les métaux et alliages largement utilisés. Les substrats comprennent le cuivre et les alliages de cuivre, les plastiques, les alliages de zinc et d'aluminium, le laiton et enfin l'acier non allié et faiblement allié. Avant le nickelage, le substrat doit être exempt d'huile, de tartre, d'oxyde ou de graisse. En dehors de cela, des substrats spécifiques tels que le zinc, l'acier inoxydable, les alliages d'aluminium et les plastiques doivent subir des prétraitements spécialisés avant la procédure de nickelage.

Types de nickelage

Nous discutons ici des types de nickelage les plus largement utilisés :

Galvanoplastie au nickel

La galvanoplastie est un processus qui implique l'application d'une fine couche de métal ou d'alliage métallique pour modifier les aspects physiques ou techniques de la surface de l'objet plaqué. Ces propriétés peuvent inclure la conductivité électrique, l'apparence, la durabilité et les performances.

La technique de galvanoplastie au nickel a considérablement progressé au cours des cinquante dernières années, compte tenu de la production efficace d'un large éventail de revêtements industriels pour des applications fonctionnelles et décoratives. Le nickel électrolytique a une importance commerciale, avec jusqu'à 150 000 tonnes déposées dans le monde chaque année. Cette application étendue démontre les qualités avantageuses et l'adaptabilité de ce métal en tant que matériau de revêtement. La capacité d'adapter les propriétés et l'apparence du nickel à des fins individuelles est un aspect unique de la galvanoplastie, accompli en modifiant la composition de l'électrolyte et les paramètres de fonctionnement.

Le nickel électrolytique a de nombreuses applications. Il est généralement utilisé pour améliorer la convivialité, la valeur et l'attrait esthétique des produits finis tels que les biens de consommation. Non seulement cela, mais les revêtements de nickel améliorent les caractéristiques physiques de diverses pièces et composants, telles que la résistance à l'usure, la résistance à la chaleur et la résistance à la corrosion. De nombreuses applications critiques de la galvanoplastie au nickel ont deux objectifs. Ceux-ci intègrent une meilleure résistance à la corrosion et d'autres propriétés fonctionnelles et offrent une finition brillante et attrayante.

L'application croissante de revêtements nickel-chrome durables sur les composants en plastique et en aluminium a été l'une des percées les plus remarquables et les plus récentes dans le nickelage. Les revêtements brillants, satinés, noirs et nacrés sont réputés pour les composants de motos, d'automobiles et de véhicules utilitaires, ainsi que pour les robinets ou les robinets et les accessoires de salle de bain, les meubles en métal, les portes et les armoires, les appareils électroménagers et l'électronique grand public.

Placage autocatalytique au nickel

Le placage de nickel autocatalytique consiste à déposer du nickel sur une surface par un procédé chimique régulé ou une réduction, ne dépendant pas d'un courant appliqué. Par conséquent, même lors de l'application du revêtement sur des articles aux formes compliquées, il reste remarquablement cohérent et uniforme. Les disques durs sont une application courante pour les ordinateurs. Pourtant, d'autres exemples sont la métallisation des plastiques pour la galvanoplastie, les cylindres de freins automobiles, les soupapes, les pompes et divers produits d'ingénierie.

Le nickelage autocatalytique associe à la fois la résistance à l'usure et à la corrosion avec une adhérence exceptionnelle à tous les métaux. En outre, cette technique comprend des métaux légers tels que l'aluminium, qui devient populaire dans les industries aérospatiale et automobile en raison de sa légèreté.

Ces revêtements sont le premier choix pour prévenir la corrosion des matériaux et éléments essentiels dans les environnements sévères. Par exemple, ceux-ci incluent les matériaux des systèmes d'alimentation en carburant des automobiles, des pièces de boîte de vitesses, des turbocompresseurs et des systèmes de freinage. Il est utilisé dans l'aviation pour recouvrir les servovalves électrohydrauliques, les supports de moteur, les aubes de compresseur, le train d'atterrissage et d'autres composants critiques.

Électroformage

L'électroformage fait allusion à un processus industriel nécessaire qui utilise du sulfonate de nickel et du chlorure de nickel. Il s'agit essentiellement d'une technique de fabrication additive qui consiste à électrodéposer du nickel sur un moule ou un modèle préformé appelé mandrin. Par la suite, le mandrin est éliminé, laissant un produit en nickel qui épouse parfaitement la texture et la forme du substrat d'origine. Ses différentes applications concernent les tampons pour DVD et hologrammes, les CD, les écrans rotatifs d'impression textile, les guides d'ondes radar, les mousses de nickel pour les batteries, les timbres-poste et les documents officiels, l'impression de sécurité pour les billets de banque, etc.

Applications du nickelage

Dans cette section, nous aborderons les différentes applications du nickelage dans diverses industries :

Placage au nickel dans la monnaie

Nickelage utilisé dans la monnaie offre une monnaie «argentée» brillante, attrayante et durable. La monnaie d'argent fait généralement référence à l'acier nickelé pour transmettre sa valeur aux citoyens via son aspect brillant et poli. Les gouvernements et les menthes apprécient le faible coût des surfaces en nickel prenant des impressions de teinture pour une clarté et des détails fins qui dureront sans aucun doute pendant des décennies. Pendant ce temps, les fabricants et les opérateurs de distributeurs automatiques s'appuient sur la signature magnétique du nickel pour authentifier la monnaie et n'autoriser que les transactions légales. Lorsque les pièces terminent leur durée de vie, le nickel et l'acier reviennent et sont recyclés et réutilisés.

Nickelage dans l'industrie automobile

Le placage au nickel est largement utilisé dans l'industrie automobile, où le placage et le revêtement constituent une partie considérable de leurs processus. L'innovation dans le revêtement dans le secteur automobile ne cesse de croître et le nickel devient essentiel pour la sécurité et la durabilité. Le revêtement de nickel sur les pièces en plastique et en aluminium offre des avantages esthétiques et de longévité substantiels. Le placage zinc-nickel est exceptionnel pour prévenir la corrosion, comme contre le brouillard salin, et est très demandé pour les fixations, boulons et autres composants automobiles. Il est utilisé dans les systèmes hydrauliques, les arbres de divers éléments de moteur, les freins de stationnement et les transmissions automatiques.

Revêtement haute performance – industrie automobile

Nous avons déjà établi que l'industrie automobile a une forte demande de nickel ; Voyons maintenant pourquoi le nickel est leur revêtement préféré. L'industrie est assez pointilleuse, en particulier lorsqu'il s'agit de choisir les revêtements appropriés pour offrir la meilleure résistance à la corrosion et à l'usure. Le placage zinc-nickel est utilisé pour les applications nécessitant une résistance importante à la corrosion et à la chaleur avec l'épaisseur de dépôt la plus négligeable. Par conséquent, c'est le matériau préféré dans le secteur automobile pour les revêtements haute performance des fixations, des boulons et des composants de frein. Une couche de zinc-nickel comprend généralement du nickel 12-15%, qui peut également être utilisé sur des substrats d'aluminium et de magnésium, devenant de plus en plus important dans l'industrie automobile.

Placage au nickel pour les plastiques

Le revêtement de nickel sur les moulages en plastique acrylonitrile butadiène styrène (ABS) offre une durabilité exceptionnelle pour de multiples applications. Ceux-ci englobent l'automobile, les biens de vente au détail, les fournitures de quincaillerie pour les constructeurs, les robinets, les équipements électroniques et d'autres applications nécessitant des finitions brillantes.

Nickelage dans l'industrie aérospatiale

Le secteur aérospatial a les normes techniques les plus strictes en matière de sécurité et de fiabilité. L'industrie adhère à des normes strictes pour tous les matériaux, les revêtements impliqués dans le développement des articles et les processus de maintenance des composants aéronautiques, qui sont soumis à des tests et à une validation approfondis avant leur utilisation. Le placage à base de nickel est essentiel dans les applications aérospatiales en raison de ses qualités fonctionnelles uniques, notamment une adhérence élevée, une dureté, une protection contre la corrosion, une résistance à l'usure et à l'érosion et une épaisseur de couche constante, même pour les composants complexes. En conséquence, les revêtements de nickel, de nickel autocatalytique et de zinc-nickel deviennent de plus en plus populaires dans le secteur aérospatial pour la sécurité et la performance.

Maintenance des avions sur site

La maintenance des avions sur site implique le placage au pinceau au nickel, une procédure spécialisée pour la galvanoplastie des composants de la machine sur site. Cette procédure peut être appliquée avec des appareils mobiles amenés sur le site de l'avion, plutôt que de retirer et de transporter les pièces vers une installation de placage industriel. Cela peut entraîner des économies considérables dans la maintenance des aéronefs. La technologie est largement utilisée dans l'aérospatiale, en particulier pour l'entretien des trains d'atterrissage.

Placage au nickel dans l'électronique

Le placage au nickel est couramment utilisé dans les pièces et composants électroniques. Avec la demande toujours croissante d'électronique à travers le monde, il est devenu tout aussi important d'effectuer un placage au nickel sur les composants électroniques pour assurer la sécurité et la durabilité. Il est également crucial dans les applications critiques pour la sécurité où la fiabilité est vitale et où une défaillance aurait des effets désastreux comme les automobiles, les trains, les avions et le secteur de l'énergie. Il est largement utilisé dans les connecteurs électroniques, les microprocesseurs, les contacts et les circuits intégrés (CI) pour assurer la fonctionnalité et la fiabilité. Parce que les critères pour de tels composants sont rigoureux, le placage au nickel est essentiel dans le secteur de l'électronique, résistant à la corrosion, ayant une bonne soudabilité, formant une couche barrière pour empêcher la migration des métaux et aidant à prévenir les « moustaches » provoquant des courts-circuits.