キーとキー溝は、機械的接続に一般的に使用されます。機械部品の加工プロセスでは、多くの長いシャフト部品が複数のキー溝を備えて設計されています。これらのキー溝には通常、寸法、公差、キー溝と位置決め基準穴の間の角度について厳しい要件があります。通常のマーキング方法ではこれらのニーズを満たすには不十分です。また、シャフト部分の剛性が不足している場合が多い。そのような、 CNC加工機 これらのコンポーネントの処理に利用できます。

機械加工プロセス中にキー溝のフライス加工に使用されるカッターの種類は何ですか?フライス盤でキー溝を切るにはどうすればよいですか?この記事では、キー溝のフライス加工について紹介し、キーとキー溝の基本を説明し、加工に使用されるカッターについて説明し、キー溝のフライス加工方法とキー溝のカットとブローチ加工の代替方法について説明します。

キー溝とは何ですか?

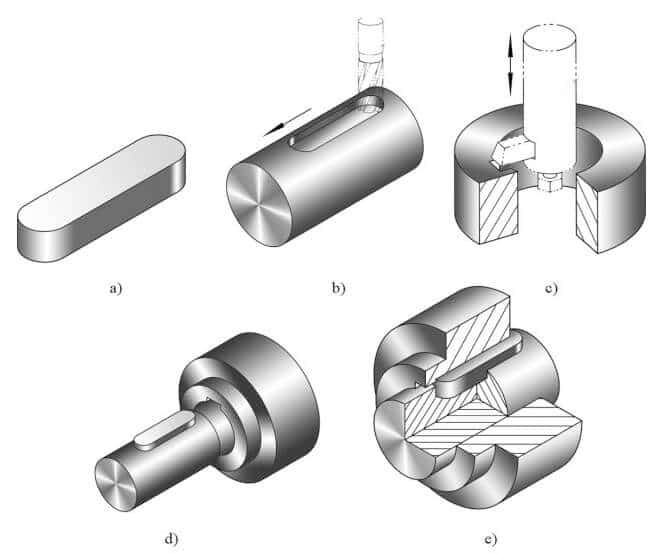

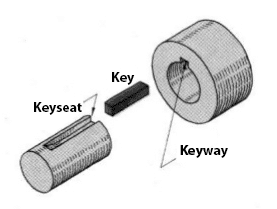

キーとキー溝は、回転力を伝達するためにロッドまたはシャフトに取り付ける必要があるギアまたは同様の回転機器に関して重要な役割を果たします。キーは、主にシャフトと伝達するシャフト上の部品の間の円周方向の接続を確保するために使用される機械伝達部品です。 トルク。一部のキーは、シャフト上の部品の軸方向の移動または軸方向の固定を容易にすることもできます。キー溝は、シャフトの円筒面の軸に沿って刻まれたさまざまな形状の溝です。これらの溝はキーを取り付ける場所として機能し、シャフト上で部材を位置決めおよび駆動するための信頼できる方法を提供します。取り付けられた部材には、キーを受け入れるためのキー溝も機械加工されています。

キーのタイプと対応するキー溝の選択は、タスクの特定の要件によって異なります。ウッドラフ キー、スクエア エンド マシン キー、およびラウンド エンド マシン キーは、最も一般的に使用されるタイプのキーです。

キー溝フライス加工とは何ですか?

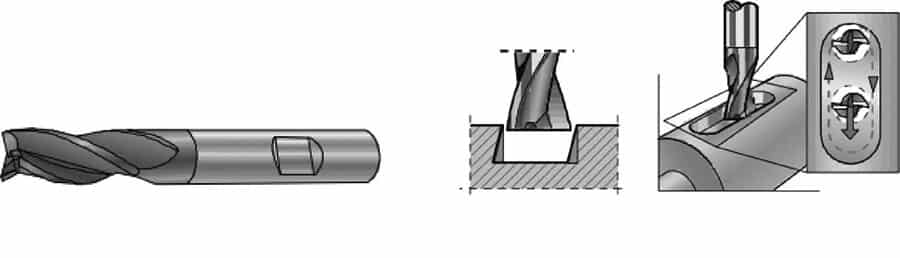

キー溝フライス加工とは、フライス盤を使用してキー溝を作成する加工のことを指します。キー溝フライスは、主にキー溝や閉じた凹みのフライス加工に使用される CNC フライス工具の一種です。

~の影響に対抗するには ラジアル切削抵抗、キー溝フライスは 2 つの対称的な切れ刃を備えて設計されています。フライス加工プロセス中に、これらのエッジにかかる切削力により、半径方向の力を打ち消す偶力が生じます。キー溝フライスは、円筒部と端面の両方に切れ刃を備えています。端面の切れ刃が工具中心を通過するため、軸方向のフライス加工が可能です。また、プランジ穴あけ機能も備えており、閉じた窪みを直接フライス加工することができます。

適切なキー溝フライスを選択するには?

キー溝は、オープン、セミオープン、クローズの 3 つのタイプに分類できます。通常、開いたキー溝はディスク フライスを使用してフライス加工され、閉じたキー溝はエンド フライス カッターまたは特定のキー溝フライスを使用して加工されることがよくあります。エンドミルを使用する場合は、溝底の一端にフライスと同じ直径の穴を開け、その深さは溝の深さと一致する必要があります。

フライス加工の切削工具の選択は、精度を決定する上で非常に重要です。 表面粗さ、およびフライス加工プロセス中のキー溝の生産性。さまざまなタイプのキー溝に推奨されるフライス工具をいくつか紹介します。

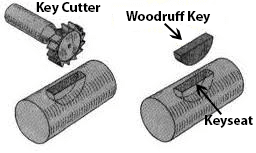

1. ウッドラフキー用シャフトキー溝 – ウッドラフキースロットフライスカッター

フライス加工 ウッドラフキースロット キーの直径と厚さに一致するカッターを使用する必要があるため、簡単なプロセスです。キー溝の希望の位置にフライス カッターを配置し、キーシートの希望の深さが達成されるまでワークピースをカッターまで移動します。ワークを確実に固定できます。 万力、チャック、センター間、またはフライス盤テーブルにクランプされます。カッターのサイズによって、カッターがアーバーに保持されるか、スプリング コレットまたはドリル チャックに保持されるかが決まります。 スピンドル フライス盤の。

2. 四角端キー溝 - 平面フライスまたは側面フライス

ワークピースがしっかりと取り付けられており、カッターが中心にあることを確認してください。フライスの歯が接触するまでワークを持ち上げます。垂直送りの目盛ダイヤルをロックし、カッターがワークを通過できるようにワークを縦方向に移動します。縦手送りを使用する スクリュー カッターが希望の切込み深さに達するまでワークピースを持ち上げます。この調整が完了したら、垂直調整コントロールをロックし、テーブルを縦方向に送りながら切断を続けます。

3. 丸端キー溝 – エンドミルカッター

丸いキー溝をフライス加工するには、 エンドミルカッター 適切な直径で。四角端のマシン キーのキー溝と同様に、ワークピースが適切に取り付けられ、カッターがシャフトの中心にあることを確認してください。ワークとカッターの間に挟まれた薄い紙をカッターの端で引き裂けるような位置にシャフトまたはカッターを配置します。この時点で目盛り送りダイヤルをロックし、カッターの深さを設定する基準として使用します。キー溝の端を明確にマークし、ワークピースを前後に移動させ、複数のパスを作成して、カッターのスプリングによって引き起こされる誤差を最小限に抑えます。

ワークピースのクランプと校正の方法

キー溝フライス盤で作業する場合、ワークピースは 備品、キー溝フライスを使用して材料を層ごとに徐々に除去します。クランプ中のワークの安定性と信頼性を確保することが重要です。さらに、クランプされた部品の中心位置を維持し、キー溝の中心線が軸線と一致していることを確認することが重要です。キー溝フライス加工中にワークをクランプするには、いくつかの一般的な方法があります。

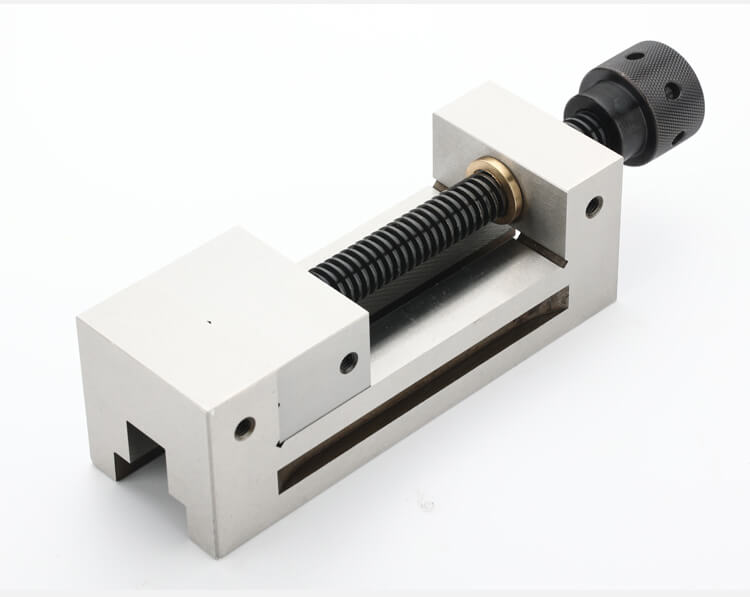

1. 平行爪バイスを使用する

小シャフトおよび中短シャフトのキー溝のフライス加工に、 機械バイス インストールに適しています。ただし、ワークピースの直径が変化すると、バイスジョー内の部品の中心も移動する可能性があることに注意することが重要です。これは、キー溝の対称性と寸法に影響を与える可能性があります。それにも関わらず、マシンバイスを使用することは、安定した、単一部品の生産に適した簡単な方法です。シャフト外周が完成済みであれば量産にもご利用いただけます。

2. V型フレームを使用する

長くて太いシャフトのキー溝加工には、V 型フレームのクランプ方法が適しています。 V フレームは優れたクランプ剛性を提供するため、この用途に適しています。操作が便利で、フライスの位置合わせが簡単という利点があります。ただし、ワークピースの中心は V 字型アイロンの二等分線に沿ってのみ配置され、シャフトの直径によって異なる可能性があることに注意することが重要です。したがって、キー溝の対称性を確保するには、フライスの中心を V 字型の鉄の二等分線に合わせることが重要です。

3. Tスロットを使用する

直径20mmから60mmまでの長尺シャフトを加工するには、フライス作業台のT溝にシャフトを置き、プレートで直接クランプする方法が効果的です。このアプローチは、このサイズ範囲ではうまく機能します。ただし、次のような場合には適しません。 段付きシャフト そして大径シャフト。

4. インデックスヘッドを使用する

対称キーとマルチスロットのワークピースを取り付ける場合、シャフト上のキー溝位置の正確な分布を確保するために、割り出し装置を備えた分割ヘッドまたは治具を使用するのが一般的です。これを実現するには、通常、ワークピースをクランプで固定します。 三爪セルフセンタリングチャック そして分割ヘッドの後部中央。ワークの軸が 3 つ爪セルフセンタリング チャックと中心の間の軸線と一致していることが重要です。重要なのは、直径が変化してもワークピースの軸の位置が一定に保たれることです。その結果、シャフトのキー溝の対称性はワークの直径の変動による影響を受けません。

フライスカッターの位置を調整するにはどうすればよいですか?

前述したように、キー溝をフライス加工するときにシャフトを位置決めする方法はいくつかあります。万力やチャックで支持したり、センター間に取り付けたり、フライス盤のテーブルにクランプしたりできます。重要な点は、カッターがワークピースの軸の中心に揃っていることを確認することです。この位置合わせを行うには、次のいずれかの方法を使用できます。

ウッドラフ キースロット フライス カッターを正しく位置合わせするには、カッターの側面がシャフトの円周に接線になるようにシャフトを配置します。これは、工作物がカッターの側歯に接触するまでシャフトを横方向に動かすことによって実現できます。この接触が確立されたら、横送りの目盛ダイヤルをロックし、フライス盤のテーブルを下げます。位置合わせを最終的に行うには、横送り目盛りダイヤルをガイドとして使用し、シャフトの半径とカッターの幅の半分を加えた距離に相当する距離までシャフトを横方向に移動します。

エンドミルを中心に合わせるときは、まずワークをカッターの外周に接触させます。次に、前の段落で説明したのと同じ手順に従います。

キー溝のフライス加工

積層フライス加工

積層フライス加工ではキー溝を層状に切削し、各加工の深さはわずか 0.5 ~ 1 mm です。フライス加工プロセスは、より大きな刃でカッターを前後に動かすことによって続行されます。 送り速度 希望の深さになるまで。

この方法の利点の 1 つは、フライスが切れ味が悪くなった場合に、端面を研削することで、刃径に影響を与えることなく簡単に研ぐことができることです。しかし、この技術を通常のフライス盤で実行すると、従来の切削方法に比べて操作の自由度が制限され、生産効率が低下します。

フライス加工を拡張する

キー溝の適切なフライス加工を確実に行うには、選択したフライスを研磨することから始めます。良好な円筒度を維持したまま外径を0.3~0.5mm小さくします。フライス加工の際、キー溝の両端に0.5mmの遊びを残してください。フライス加工中にカッターを前後に動かします。

その後、溝の幅を測定し、必要な幅の許容値を決定します。キー溝のサイズに適合するフライスを使用して、キー溝の両側を希望のサイズにフライス加工します。同時に、キー溝が必要な長さにフライス加工されていることを確認します。

フライス加工プロセス全体を通じて、キー溝の両端の円弧の真円度を維持することが重要です。ただし、このフライス加工方法では溝の側面に傾斜が生じる可能性があることに注意することが重要です。

キー溝切削およびブローチ加工のその他のオプション

キー溝は、次のようなさまざまなコンポーネントで頻繁に見られます。 歯車, インペラ、カップリング、ポンプ スリーブ、スタブ シャフト、および接続に内部キー溝またはスロットを必要とするその他の部品。キー溝の切断にはフライス盤が一般的に使用されますが、EDM、シェーピングマシン、キーシーティングマシンなどの代替方法も利用できます。

1. キー取り付け (大型キー溝および特殊キー溝用)

キー溝加工 キーシートマシン内部キー溝溝加工機としても知られるこの機械は、一連の歯の切削ストロークを通じて材料を除去します。一部のキーシーターでは単一の歯のカッターが使用されますが、他のキーシーターでは複数の歯のカッターを使用して高いパフォーマンスを実現します。 切断速度 ブローチ加工に似ています。

キーシーターは、後続のカットごとにカッターを徐々に外側に前進させることによって動作します。この段階的な動きにより、各ストロークで少量の材料を除去できます。このプロセスは、カップリング ハブの印刷図面で指定されている必要な深さに切断が達するまで続行されます。

キーシーティングには、特に大きなキー溝や特殊なキー溝を扱う場合に顕著な利点があります。カスタムサイズのトゥースカッターは簡単に入手でき、現場の工具室で独自の仕様に合わせて変更できます。ただし、機械の種類や種類によっては、キー取り付けには従来のブローチ加工と比較して長いサイクル タイムが必要になる可能性があることを考慮することが重要です。 切削工具 使用済み。

2. キー溝ブローチ加工(スピード重視)

ブローチ盤によるキー溝の切削は、キーの取り付けと同様の原理に従います。ただし、ブローチ盤には通常、複数の歯を持つカッターが搭載されています。ブローチ盤のカッターがハブを通して押し込まれると、前進するたびに各歯でより多くの材料が徐々に除去されます。複数の歯があるため、材料をより速く除去できます。通常、キー溝ブローチ加工では 1 ~ 3 ストロークで望ましい結果が得られます。

他の切削工具と同様に、ブローチの切削歯も鈍くなったら研ぐ必要があります。さらに、ブローチ盤を水平または垂直に並べて、部品にブローチを押し込んだり引いたりすることができます。

ブローチ加工の欠点の 1 つは、ブローチの初期コストが非常に高く、場合によっては数万ドルに達することです。ブローチも定期的なメンテナンスが必要です。もう 1 つの考慮事項は時間要因です。カスタムブローチがすぐに入手できない場合、製造には数週間から数か月かかる場合があります。

3. ワイヤー放電加工 (小規模な特殊加工用)

ワイヤ EDM (放電加工) によるキー溝の切断は、通常、精密な切断や、特に少量生産の場合に特定の切断オプションが必要な場合に使用されます。 工具と金型 建築業者はワイヤー EDM を利用して、「蒸発」または「衝撃」と表現される方法を使用して材料を除去します。この技術では、巻き取った銅線をターゲットの近くに配置し、コンポーネントに直接接触することなく、電気スパークを使用してターゲットを切断します。

速度が重要な要素である場合、ワイヤ放電加工はキー溝の切断に最適な選択肢ではない可能性があります。標準的なワイヤ EDM マシンは通常、1 時間あたり 12 平方インチの速度で動作します。たとえば、部品の厚さが 6 インチの場合、ワイヤ EDM マシンは 1 時間あたり 2 インチの深さで切断します。ただし、ワイヤ EDM の利点の 1 つは、これらの機械がアクティブなオペレータを必要とせずに稼働できることです。したがって、ワイヤ EDM は、プロトタイプ部品、急ぎの注文、一回限りの要求などの特定の用途に特に適しています。

4. 整形(ブラインドキー溝用)

成形は、部品の全長に渡って延びていないキー溝を指すブラインド キー溝を切断するための実行可能なオプションです。ブローチ加工やワイヤー放電加工とは異なり、これらはあまり適していません。 ブラインドキー溝、シェーピングはこの種の切断要件に効果的に対処できます。

一部のキーシーターと同様に、成形には単歯の切削工具が使用されます。ただし、キーイーターとは異なり、シェイパーは固定ポストのカットを通してツールを下に導きません。その結果、シェーパーカットはガイドなしのたわみの結果、キーシーターカットと同じレベルの精度を達成できない可能性があります。これは、精度を確保するために適切な公差検査を実施することの重要性を強調しています。

シェイパーを使用してブラインドキー溝を切断するには、切断するキー溝の端に「逃げ」を事前にカットする必要があります。このレリーフにより、金属片が破壊され、効果的に除去されます。この逃げは、キー溝の特定の要件に応じて、ハブの内径に内部溝を切るか、事前に穴を開けることによって作成できます。

結論

キー溝にはさまざまな種類があり、適切なフライスと加工方法を決定するには、特定のキー溝の種類を分析することが不可欠です。柔軟なアプローチを使用することで、加工と生産の効率を向上させることができます。

キー溝切削に着手する準備ができている場合、または現在のキー溝切削プロセスでサイクル タイムと製造コストを削減する方法を模索している場合は、 Runsom精密 あなたを助けるためにここにいます。私たちは以下に特化してきました CNC加工サービス 10年以上の経験と高度なテクノロジーを備えています。プロジェクトで複数のキー溝を持つカスタム部品が必要な場合でも、複雑な設計が必要な場合でも、当社はお客様の用途に適した包括的なソリューションを提供する準備ができています。 すぐに見積もりを取得する あなたのプロジェクトを今すぐ始めましょう!

興味があるかもしれないその他の記事: