今日の自動化の時代では、 4軸CNC加工 はさまざまな製造方法の中心人物となっています。この技術には 4 つの異なる動作オプションがあり、複数のタスクを同時に実行できます。より多くのパーツを同時に処理する場合にも役立ちます。したがって、メーカーは生産能力を高めるためのコスト効率の高い方法として 4 軸 CNC 加工を選択することがよくあります。

4 軸 CNC 加工はどのように行われるのですか? 3 軸との違いは何ですか? 5軸CNC加工?それぞれのタイプの長所と短所は何ですか?

さらに詳しく知りたい場合は、記事全文をお読みください。

4軸CNC加工とは何ですか?

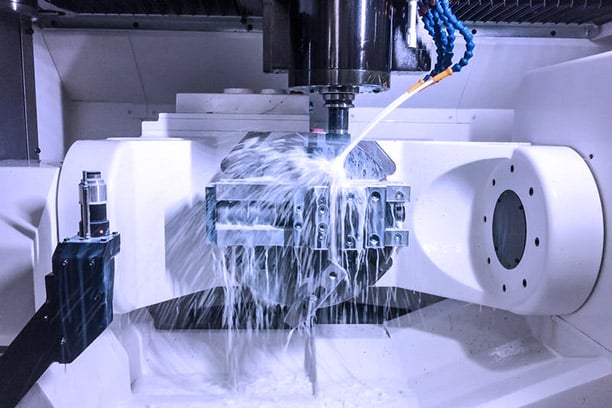

4 軸 CNC 加工は、次のような高度な加工の一種です。 CNCマシン 追加の回転軸を備えています。この回転により、パーツを 1 つの位置にクランプしたままパーツの 4 つの側面で作業できるため、セットアップは 1 回だけで済みます。この機能により、複雑な部品の作成や、異常な角度でのフライス加工が可能になります。 3軸加工 できません。

4 軸マシンにはさまざまなスタイルがありますが、一般的には '立形加工' フォーマット。この設定では、スピンドルは Z 軸の周りを移動します。ここでは立型 4 軸フライス加工に焦点を当てます。

この方法には、3 軸加工と同様の通常の 3 軸 (X、Y、Z) に加えて、X 軸の周りを回転する追加の A 軸が含まれます。ワークピースは X 軸に沿って固定され、A 軸上の固定具とともに回転できます。

4 軸加工は、部品または円筒面の側面に切り抜きや穴を作成する場合に特に便利です。多くの場合、3 軸の代わりに 4 軸加工を使用すると、複数のセットアップの必要性が減り、時間が節約されます。また、パーツが 1 つのセットアップで保持されるため、パーツの 4 つの側面すべてで正確な寸法を維持するのにも役立ちます。

円弧や螺旋などのより複雑な形状は、4 軸および 5 軸加工を使用するとより効率的に作成できます。このアプローチにより、角度のあるフィーチャの切断も簡単になります。ただし、4 番目の軸を使用する場合は、これらの角度のあるフィーチャを同じ軸上に揃える必要があります。角度が異なる場合は、異なる角度ごとにセットアップ (および場合によっては治具) を調整する必要がある場合があります。

4 軸 CNC 機械のカテゴリ

4軸加工は各種マシニングセンタで行われます。これらはすべて 4 軸を備えていますが、その設計と操作は異なります。

動作メカニズムに基づいて、これらのマシンは 2 つの主なカテゴリに分類できます。

- 位置 (3+1 軸)

- 同時(真の4軸)

1. 位置 (3+1 軸)

あ 位置決め4軸加工機 は基本的に 3 軸 CNC マシンに追加機能を加えたものです。これには、ワークピースが X 軸に沿って回転できるようにする 4 番目の軸が含まれています。ただし、複数面の同時加工はできません。代わりに、1 つの表面を仕上げた後、別の表面を加工するためにワークピースの向きが再設定されます。この 4 軸目の独立した機能により、3+1 軸マシニング センターという名前が付けられています。

このタイプは、端に四角形または多角形の特徴がある部品に最適で、墓石との相性が良いです。

2. 同時(真の4軸)

の 同時または真の 4 軸マシン 4 つの軸すべてを同時に利用します。この機能により、工具とワークピースの両方が同時に移動および回転できるため、より複雑な加工が可能になります。同時加工を備えた機械には位置加工機能もありますが、同時加工ではより複雑なツールパスが可能になります。

特に円柱状の細かい作業に威力を発揮します。

4 軸 CNC マシンは、その構造に基づいてさらに次のように分類されます。

- 垂直

- 水平

1. 4 軸立形 CNC マシニング センター

これらのセンターでは、ワークピースはテーブルと平行に配置され、上から加工されます。これらは本質的には従来の 3 軸立型フライス盤に 4 番目の軸が追加されたものです。この 4 番目の軸は、コントローラと プログラミング.

2. 4軸横型CNCマシニングセンタ

ここでは、ワークを垂直に保持し、水平に加工を行います。これらのセンターは、複数の部品の加工にトゥームストーンを使用することが多く、通常は位置決めされています。とは異なり、 垂直中心, 水平方向の中心 通常、3 軸機械から変換されることはありません。これらは最初から統合された 4 番目の軸を備えて構築されています。

4 軸 CNC マシンのアプリケーション

プロジェクトに 4 軸 CNC 加工を選択する前に、4 軸 CNC 加工のアプリケーションを理解することが不可欠です。部品設計を徹底的に評価して、3 軸、4 軸、または 5 軸加工が必要かどうかを決定することが重要です。 4 軸機械が有益な典型的なシナリオをいくつか示します。

鋭いコーナーの加工

端または側面に鋭いエッジが必要なパーツの場合、4 番目の軸が特に役立ちます。部品を適切な角度に回転させることで、効率的にフライス加工を行うことができます。この機能は、円筒部品にエッジ フィーチャを追加する場合に特に便利です。

4 番目の軸の回転機能により、円筒フィーチャーの旋盤加工とエッジのフライス加工の両方を同時に行うことができるため、異なる機械を切り替える必要がなくなります。

円筒形オブジェクトのディテールを作成する

これらの機械の 4 番目の軸は回転軸であり、ワークピースを回転軸と同様に回転させることができます。 CNC旋盤。この機能により、4 軸 CNC 加工による円筒形オブジェクトの複雑なディテールが可能になります。さらに、第 4 軸の機能により、このようなタスクのプログラミングがより簡単になります。

生産能力の向上

場合によっては、部品設計に特に 4 軸 CNC 加工が必要ない場合もあります。ただし、生産能力を向上させることが目標の場合は、4 軸加工機が非常に効果的です。より多くの部品を同時に作業できるため、大量の小さな部品を扱う場合に特に便利です。

これは、各部品を個別に設定すると時間がかかり、生産が遅くなる可能性があるためです。このような場合には、トゥームストーンを備えた位置決め 4 軸 CNC 加工機が最適です。

4軸CNC加工のメリット

4 軸 CNC 加工は、さまざまな製造部門にわたって効率を向上させ、コスト削減のソリューションを提供するさまざまなメリットをもたらします。主な利点としては次のようなものがあります。

1. 多用途性

4 軸 CNC マシンは、小型の電子部品から大型の航空宇宙部品に至るまで、さまざまな材料やサイズを処理できるため、あらゆる製造環境に高度に適応できます。

2. 柔軟性の向上

4 方向 (X、Y、Z、A) に移動できる機能により、CNC 4 軸機械は精度と精度の点で 3 軸機械よりも優れています。この追加の動きにより、切断プロセス中の制御が向上し、複雑な形状をより柔軟に加工できるようになります。

3. 精度と一貫性

4 軸 CNC 加工における A 軸の回転は、優れた精度を実現するために重要です。手動によるワークピースの位置変更によりわずかな変動が生じる可能性がある従来の方法と比較して、より一貫した加工プロセスを提供します。

4. 人的ミスのリスクの軽減

特定の生産タスクに合わせて 4 軸 CNC マシンをプログラムできるため、人間の介入の必要性が減り、エラーが減り、生産時間が短縮され、効率が向上します。

5. 作業を簡素化する

従来の機械を手動で操作すると、時間も労力もかかります。 4軸CNC加工機を使用することでこれらの工程が簡略化され、オペレーターの作業が容易になります。

6. 機能の強化

追加の A 軸により、3 軸機械では困難な複雑な部品を作成する機械の能力が拡張されます。この機能は、詳細なコンピューター生成モデルの作成や、物理モデルの複雑な形状の設計に役立ちます。

7. 多様な形状

A 軸回転により、従来の加工方法の制約を超えて、複雑な形状、角度、幾何学形状を探索することができます。

8. 生産能力の向上

一度プログラムすると、4 軸 CNC マシンは高精度コンポーネントを継続的に生産できるため、生産性が大幅に向上します。 生産能力特に、ツームストーンを使用して一度に加工される部品の数を増やす場合はそうです。

9. リードタイムの短縮

複雑なコンポーネントを 1 回のセットアップで製造できるため、生産プロセスが合理化され、中間処理や再配置が最小限に抑えられ、リードタイムが大幅に短縮されます。

10. より経済的

3 軸加工機に比べて初期コストは高くなりますが、4 軸加工機の効率と生産性により、長期的にはコスト効率が高くなります。

11. フライス加工と旋削加工のサポート

3 軸機械とは異なり、1 台の機械でフライス加工と旋削加工の両方を行うことができる 4 軸機械を使用すると、円筒フィーチャーの加工がはるかに簡単になります。

12. セットアップとツールの変更の削減

4 軸 CNC 加工に A 軸回転を統合することで、ワークピースの頻繁な位置変更や工具交換の必要性が軽減され、それによってダウンタイムが最小限に抑えられ、生産性が向上します。

4 軸 CNC 加工のデメリット

4 軸 CNC 加工には多くの利点がありますが、その制限についても考慮することが重要です。

1. 高価なセットアップ

4 軸 CNC マシンの購入とセットアップには、多額の財政投資が必要です。企業は、良好な投資収益率を確保するために、初期費用に対する長期的なメリットを慎重に評価する必要があります。

2. より高度なスキルと専門知識が必要

CNC マシンはタスクの大部分を自動化しますが、セットアップ、プログラミング、監視には熟練したオペレーターが必要です。この要件により、運用の複雑さとコストの両方が増加します。

3. プログラミングとセットアップの複雑さ

4 軸 CNC 加工を導入すると、従来の 3 軸加工と比較して、プログラミングとセットアップがより複雑になります。 A 軸の回転が追加されると、さらに複雑さが増し、詳細な計画とプログラミングの精度が必要になります。この複雑さはセットアップ プロセスにも及ぶ可能性があり、効率的な操作にはより多くの時間とリソースが必要になる可能性があります。

4. 特定の形状による制限

A 軸の柔軟性が向上したにもかかわらず、4 軸機械では難しいと思われる形状や角度がいくつかあります。このような場合には、5 軸 CNC マシンを選択する方が適切な場合があります。

4 軸 CNC マシンの構造

4 軸 CNC 機械の構造には、いくつかの独自のコンポーネントが含まれています。

- チャック – チャック、または 旋盤チャック、トゥームストーンを使用しないときは、ワークピースを 4 番目の軸にクランプします。これらは、部品のフライス加工と旋削の両方を必要とする作業には不可欠です。ただし、この設定では、一度に 1 つのパーツを操作できるように制限されます。

- 万力 – 万力 特に垂直 4 軸 CNC 加工において、ワークピースの取り付け面として機能します。ワークを直接クランプすると上面加工しかできませんが、バイスなら3方向からのアクセスが可能です。視覚的には、バイスを墓石に取り付けて、1 回の実行で機械加工される部品の数を増やすこともできます。

- 墓石 – 3 軸 CNC 加工とは異なり、トゥームストーンは 4 軸加工機の重要な機能です。これは、フライステーブルに似た、ワークピースの複数の取り付けポイントを備えたタワー状の構造です。 4 軸加工では、トゥームストーンが回転できるため、より多くの表面積にアクセスでき、より多くの部品を同時に加工できるようになります。この機能は通常、横型 CNC 機械に見られますが、クリアランスが限られているものの、縦型機械にも存在する可能性があります。

- スピンドルアセンブリ – これは可変速回転です スピンドル 加工プロセスに不可欠な切削工具を保持します。

- 切削工具 – 切削工具は、ワークピースから材料を除去して最終製品を成形する役割を果たします。

- トラベリングコラム – これらは、Z 軸 (上下) および X 軸 (左右) に沿ったスピンドルと切削工具の移動を可能にするコンポーネントです。

- インデックステーブル – これは、ワークピースまたはロータリーインデックステーブルがクランプされ、Y 軸に沿って移動するプラットフォームです。一部のマシニング センターでは、このテーブルを回転 B 軸で回転させます。

- ロータリーインデックステーブル(オプションの4軸目) – この機械装置は、A 軸と呼ばれるワークピースを保持し、回転させるために使用されます。

- CNC制御盤 – このインターフェースは、CNC 機械の動作の直線運動と回転運動を制御するために機械工によって使用されます。

4 軸 CNC 加工のプロセス

4 軸 CNC 加工の仕組みを理解するには、これらの CNC 機械の動作と機能を理解する必要があります。切削工具を X、Y、Z 軸に沿って効率的に移動させながら、ワークピースを A 軸で回転させます。この追加の軸により、機械はワークピースをさまざまな角度から操作できるようになり、複雑で精密な部品の作成が可能になります。

4 軸 CNC 加工プロセスは次の手順で概説できます。

- プログラミング: 4 軸 CNC 機械のプログラミングは、CAM (コンピューター支援製造) プログラムを使用して行われます。このソフトウェアは、機械加工のシーケンス、回転速度、工具の選択を詳細に記した、機械に適切なツールパスを作成します。

- ワーク保持:4軸目のチャックにワークを固定します。場合によっては、複数のパーツを保持するためのベースとして第 4 軸にトゥームストーンが使用されます。この設定により、複数のコンポーネントを同時に加工できるため、頻繁に再調整する必要がなくなります。

- 加工:その後、実際の加工工程が始まります。 4 軸 CNC 機械は、フライス加工と旋削加工の両方を実行できます。マシンは CAM プログラムによって提供される指示に従います。

- 仕上げ: 加工後、洗浄やバリ取りなどの最終仕上げを行ってプロセスは完了します。

4 軸 CNC 加工に最適なプロジェクトの種類

さまざまなプロジェクトが 4 軸 CNC 加工によく適合します。

カスタムパーツの製作

4 軸 CNC 加工は、機械用のオーダーメイド部品やコンポーネントを作成する際によく使用されます。これは、効率や機能を向上させるための交換部品の作成から、家電製品の組み立てを完了するための必須コンポーネントの作成まで多岐にわたります。また、3D モデリングと印刷、プロトタイプや概念モデルの開発、趣味のサインなどのパーソナライズされた彫刻の作成にもよく使用されます。

カスタムツールと金型の製造

もう 1 つの重要な用途は、特定の用途や製造プロセス向けのカスタム ツールや金型の作成です。たとえば、部品の下側などの部品を正確に仕上げるために、型破りなツールや金型を製造する必要がある場合があります。 装備。 4 軸 CNC マシンは、部品の片側で作業し、90 度回転して反対側を加工するように設定でき、すべて同じセットアップ内で行うことができます。

航空宇宙産業

航空宇宙分野では、旋削、フライス加工、穴あけなどのさまざまな作業に 4 軸 CNC 加工が頻繁に採用されています。 4 軸 CNC 加工が提供する高精度は、航空機や宇宙船に使用される多数の小型歯車の製造に特に価値があります。

3 軸、4 軸、5 軸 CNC 加工の違いは何ですか?

多軸 CNC 加工タイプを区別することは、コスト、製品品質、生産時間などの要素のバランスを取る上で重要です。

正確さと精度

CNC加工 高い精度と厳しい公差で知られています。 3 軸 CNC 加工では、ワークピースの位置を頻繁に変更するため、エラーが発生する可能性があります。これらの誤差は通常は軽微で、多くのアプリケーションでは許容されますが、航空宇宙などの精度が重要な分野では問題になる可能性があります。

対照的に、4 軸および 5 軸マシンでは、それほど多くの位置変更が必要ないため、エラーの可能性が低くなります。これらの機械は、単一の治具を使用してワークピースの複数の平面または位置にフィーチャーを追加し、精度を向上させることができます。

加工能力

CNC 加工の基本原理はすべてのタイプで同じです。コンピューター制御の切削工具が材料の周りを移動して切削を行います。 GコードまたはMコード.

主な違いは回転軸にあります。 4 軸と 5 軸のどちらの機械でも、追加の軸に沿った回転や移動が可能で、複雑な形状や形状の製品の加工が容易になります。

費用

コストは主な要素です 3 軸、4 軸、5 軸加工のいずれかを選択。通常、3 軸マシンは購入とメンテナンスの費用対効果が最も高くなります。ただし、全体的な運用コストは、熟練したオペレーターや設備の利用可能性などの要因によって影響を受ける可能性があります。

一方、4 軸および 5 軸機械はより高度で、より優れた機能を提供するため、より高価になります。コストは高くなりますが、機能が充実しているため、特殊なタスクに適しています。

3 軸、4 軸、5 軸 CNC 加工のどれを選択するか?

3 軸、4 軸、および 5 軸 CNC 加工の主な違いは、切削工具とワークピース間の軸の移動レベルにあります。動きの複雑さは、さまざまな業界向けに、より複雑な形状の部品を製造する能力に直接影響します。

機械の軸の数は、そのフライス加工プロセスの複雑さ、コンポーネントのフライス加工で達成できる複雑さ、およびアクセスできるワークピースの領域を示します。 3 軸から 4 軸、5 軸に移行すると、柔軟性、機能、機能が徐々に向上します。

機械の選択は、特定の製造ニーズ、必要な複雑さと精度、および予算によって異なります。すべての人にとって普遍的な答えはありません。

- 3軸加工機 軽量化に最適です。 高速加工タスク。これらは、小さくて単純な部品を製造し、高い精度を必要としないプロジェクトに適しています。これらの機械により、カッターヘッドの小型化が可能になり、加工中の振動が最小限に抑えられます。

- 4軸加工機 は、複雑な 3D 形状を作成したり、ワークピースの側面や円筒面の周囲に穴や切り抜きを作成したり、コンポーネントの傾斜面に高精度でフライス加工を実行したりする場合に最適です。

- 5軸加工機 プロジェクトで極度の精度と複雑な幾何学的設計が要求される場合、このような複雑な機械加工コンポーネントを製造するための高効率プロセスを提供します。

よくある質問

結論

4 軸 CNC マシンは、さまざまな用途に適した多用途かつ強力なツールです。効果的に使用するには、その長所と短所の両方を理解することが不可欠です。

5 軸、4 軸、3 軸 CNC 加工のいずれを選択するかは、加工する必要がある部品の複雑さと、必要な精度のレベルによって決まります。洗練された形状と最高の精度が不可欠である航空宇宙や医療などの重要な分野で使用される部品には、5 軸加工が推奨されます。円筒構造の周囲に切り欠きや穴がある部品、カム ローブやヘリックスなどの複雑な円弧など、特殊な形状の部品を作成するには、4 軸 CNC マシンが最適です。一方、3 軸加工は、より単純な部品に適しています。また、コスト効率も高く、ユーザーフレンドリーでもあります。

最終的に、どのタイプを選択するかは、プロジェクト固有の要件に大きく依存します。

驚異的な精度の多軸 CNC 加工ソリューション

外部の製造サポートが必要なプロジェクトの場合、 Runsom精密 多軸の優れた選択肢として際立っています CNC加工サービス。最先端の多軸機械を備え、プロジェクトの多様な要求に応える準備が整っています。

同社の専門家チームは、プロジェクト全体を通じて包括的なガイダンスを提供し、高品質のカスタマイズされた製品の提供を保証します。プロジェクトを開始するには、当社のチームに簡単に連絡したり、リクエストしたりできます。 即時オンライン見積もり.

興味があるかもしれないその他の記事: