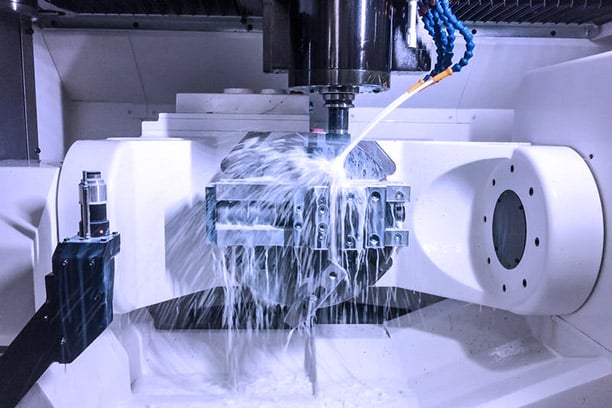

フライス盤を使用すると、プロジェクトの特定の部品またはコンポーネントを切断して製造できます。材料を追加する必要はありません。 積層造形.これは、 CNCフライス盤 のプロセスを通して 減法製造、必要な外観または機能を実現するために余分な材料を切り取ります。

プロジェクトを完了するために、垂直ミルや水平ミルなど、さまざまなタイプのミルが利用可能です。縦型ミルと横型ミルの両方が、異なるにもかかわらず、さまざまな業界で機能します。プロジェクトまたはビジネスに使用するフライス盤を理解することで、コストのかかるミスのリスクを軽減し、望ましい結果を達成するための最適なツールを提供できます。

この記事では、横型フライス盤と縦型フライス盤の違い、長所と短所、および特定のプロジェクトに最適なフライス盤を選択する方法について詳しく説明します。

立型フライス盤の紹介

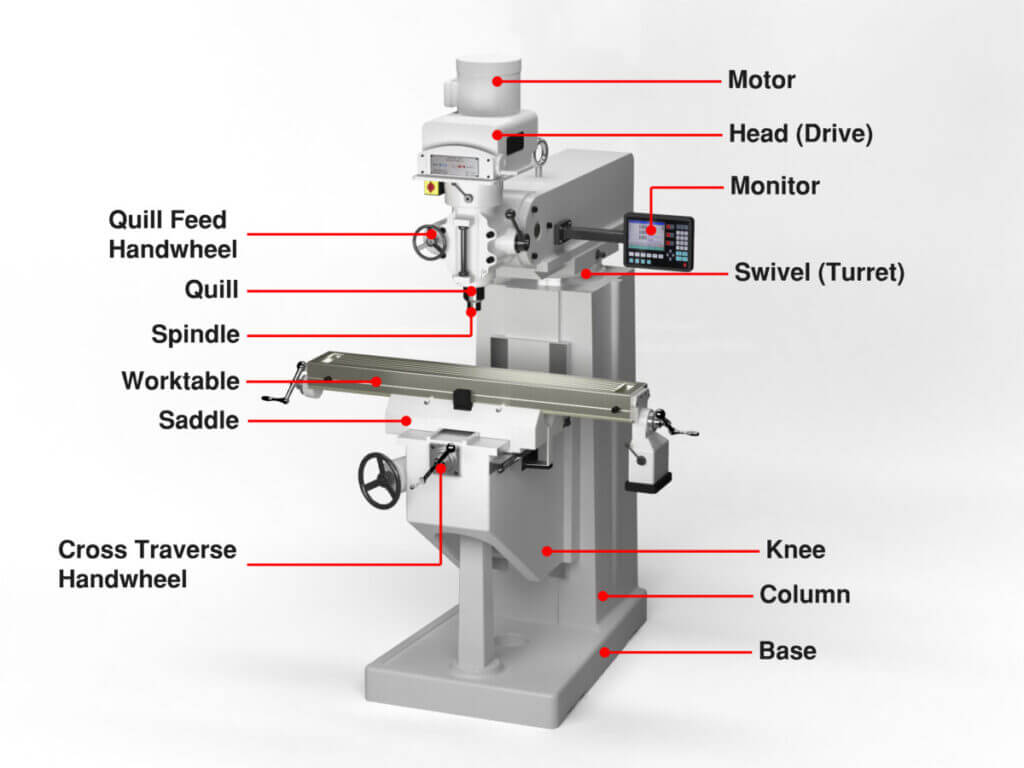

立フライス盤の一般的なセットアップは、 切削工具 設計要件に基づいて、垂直に向けられ、静止したワークピースに対して切断されます。業界では 2 種類の垂直フライス盤が一般的に使用されています。ニー ミル (タレット フライス盤とも呼ばれます) とベッド ミルで、それぞれに独自の利点と機能があります。

ニーミルズ

ニーミルは、 機械工場 通常、固定スピンドルを備えています。これらのミルは Z 軸で垂直方向の膝の動きを持ち、テーブルは縦方向の X 軸と Y 軸に沿って動きます。

今日では、多くの CNC ミルはニー ミルであり、さまざまな加工用途を可能にする可変速度設計を備えたスタンドアロン モデルまたはベンチトップ モデルのいずれかになります。

ベッドミルズ

ベッドミルは、テーブルが Z 軸に沿って上下に動かないという点でニーミルとは異なります。代わりに、スピンドルが垂直方向の動きを提供します。クイルだけを動かし、モーターを動かさないニーミルとは異なり、ベッドミルはヘッド全体とモーターがZ軸を中心に上下に動きます。しかし、ニー ミルとベッド ミルの両方が、ワーク テーブルの X 軸と Y 軸に沿った動きを利用します。ベッドミルは、大型および 重いワーク.

私たちについてもっと知る CNC垂直加工サービス

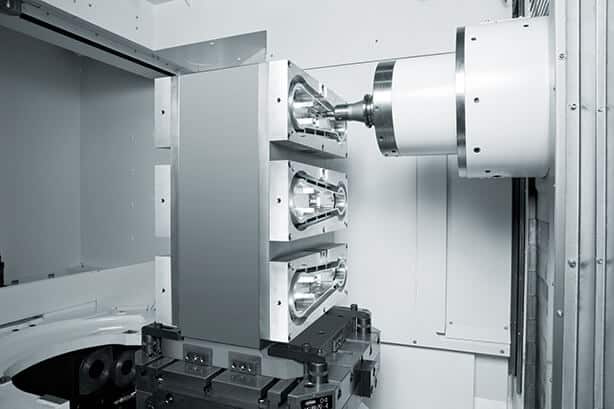

横型フライス盤の紹介

横フライス盤には、水平位置で回転するスピンドルがあります。その切削工具は、垂直の対応物で使用される長くて薄いエンドミルと比較して、多くの場合、短くて厚いです。

CNC 縦型ニーミルは用途が広いですが、横型ミルはより重くて深い切削を扱うことができます。これらの機械は通常、より大きなベッドと重いワークピースを処理するためのより強力なモーターを備えています。

横フライス盤の主な構造は、次のように構成されています。

- ベース: ベースは機械を支え、操作中に発生する可能性のある振動を吸収して減衰させる役割を果たします。

- 桁: コラムは主軸を収納し、ベースに垂直に取り付けられます。マシンにサポートと剛性を提供します。

- 膝: ニーは、支柱に取り付けられた垂直方向に調整可能なコンポーネントです。手動クランクを使用して上下に動かすことができるため、オペレーターはさまざまな加工操作に合わせてワークテーブルの高さを調整できます。

- サドル: サドルは膝の上に取り付けられており、マシンの途中でどちらの方向にも動かすことができます。作業台を保持し、左右に移動できるようにします。

- 仕事台: ワークテーブルはサドルに取り付けられており、加工操作に応じてさまざまな方向に移動できます。加工中にワークを確実に保持するためのTスロットがあります。

- スピンドル: スピンドルはコラムに水平に取り付けられ、回転して切削工具を駆動します。コラムまたはベースのいずれかにあるモーターによって駆動されます。

- あずまや: アーバは、スピンドルに挿入され、切削工具を保持する長い円筒形のコンポーネントです。切削工具とワークピースとの正確な位置合わせを確保するために調整できます。

- オーバーハングアーム: アーバ サポートの位置合わせとサポート。

- アーバーサポートまたはブラケット: オーバーハング アームに取り付けられ、主軸の反対側でアーバの端を支えます。

私たちについてもっと知る 大型部品CNC加工 能力

横型ミルと縦型ミル: 11 の主な違いの説明

このセクションでは、横型フライス盤と縦型フライス盤の基本的な違いを 11 の観点から説明します。

1. スピンドルの向き

横フライス盤には、地面と平行に動作し、水平アーバーによって支えられる水平スピンドルがあります。切削工具はアーバーに取り付けられ、水平軸に沿って回転します。

垂直ミルでは、地面に対して垂直に向けられ、垂直支柱によって支えられている垂直スピンドル。このセットアップは ベンチボール盤: 切削工具はスピンドルに取り付けられ、垂直軸に沿って回転します。

スピンドルの向きは、各マシンで実行できるカットの種類に影響します。横型ミルは、重切削作業に適しており、より大きなかさばる材料を扱うことができます。エンジンブロックなどの大型金属部品の製造など、産業用途で一般的に使用されています。一方、縦型ミルは精密切削加工に適しており、小規模から中規模の製造工程で一般的に使用されています。複雑な形状の部品の製造に最適で、荒加工と仕上げ加工の両方に使用できます。

2. ツール形状

工具形状の観点から見た 2 種類のフライス盤のもう 1 つの違いは、切削工具の向きです。

横型フライス盤では、工作物からかなりの量の材料を除去できる短くて厚い工具が使用されます。縦型フライス盤では、さまざまな精度と切削技術のために細長い工具が使用されます。

切削工具の向きは、実行できる切削操作のタイプと、効果的に加工できるワークピースのタイプに影響します。各マシンが作成できるカットの性質と精度は、使用する切削工具の形状と種類によって異なります。一般に、立フライス盤は汎用性が高く、ドリル、 スロッティング、および表面仕上げ、水平ミルは、より重くて大きなワークピースに適しています。

私たちについてもっと知る CNC掘削サービス

3. 各マシンのコスト

横型フライス盤は、縦型フライス盤よりも高価になる傾向があります。これは、それらが通常、より大きく複雑な機械であり、ワークピースを複数の方向に動かすために追加のコンポーネントが必要になるためです。また、より多くのスペースが必要であり、技術的な要件が高くなる可能性があるため、全体的なコストが増加する可能性があります。

小規模工場では、横型フライス盤よりもイニシャルコストや維持管理費が安い縦型フライス盤が選ばれることが多いです。これにより、より一般的な選択肢になります。また、立形機は機械工になじみがあるため、横形機よりも操作が簡単で安価です。

ただし、コストは、問題のマシンの特定の機能と機能によって異なります。ミルのコストは、ブランド、モデル、状態、含まれる付属品などの要因によって大きく異なる可能性があることに注意してください.

4. カット仕様と出力

切削仕様は、切削工具の形状に影響されます。水平ツールは、短くて厚い設計により頑丈であり、抵抗に耐えながらより深いカットを作成できるため、複数の溝やスロットをカットしたり、大きくて重い金属片でヘビーデューティーなカット操作を実行したりできます。

垂直ツーリングは、スロットの切断、穴あけ、およびほとんどの一般的な操作の実行に最適です。それらは通常、小規模な切断操作を実行するのにより適しています。垂直スピンドルにより、高速切削工具を使用できるため、より高速で効率的な切削が可能になります。

5. 汎用性

垂直フライス盤は非常に汎用性が高く、ドリル プレスだけでなくボーリング ミルとしても使用できるため、機械工に好まれています。水平ミルとは異なり、ボール盤に簡単に変形できます。これらのマシンは、直面してスロットを実行できることに加えて、次のようなタスクに特に優れています。 試作、カスタム作業、さらには 彫刻.

6. カスタマイズの範囲

横型フライス盤は、縦型フライス盤よりも広範なカスタマイズ オプションを提供する傾向があります。これは、横型フライス盤の設計により、より幅広い切削動作と位置決めオプションが可能になり、より専門的な機械加工操作が可能になるためです。さらに、ほとんどの横型フライス盤には、特定の用途に合わせて調整できる、より多くのツーリングおよびワーク保持オプションが用意されています。

7. 材料除去率

材料除去率の観点から見ると、横型フライス盤は、優れた安定性とより深い切削能力により、縦型フライス盤よりも効率的です。縦型ミルは一般に、精度が不可欠で浅い切削であるデリケートまたは複雑な切削に使用されますが、切削能力が限られているため、除去率が低くなります。

8. チップの排出

縦型フライス盤で機械加工を行うと、発生する金属片がワークの表面に付着することがよくあります。これにより、それらが溶けて欠陥が生じ、後処理操作が必要になる場合があります。対照的に、水平カッターを使用すると、切りくずが作業台から離れて床に向かって排出されるため、より洗練された加工面が得られます。

9. 加工面数

横型機械の使用により、さまざまな方向と角度からワークピースにアクセスできるため、ワークピースへの多様なアプローチが可能になります。ただし、垂直ツールは 1 つのサーフェスでのみ動作します。

さらに、水平セットアップは、複雑で適応性のあるタスクに適しています。また、垂直フライス盤では利用できない追加のコンポーネントと機能を組み込むこともできます。その結果、竪型ミルの操作範囲は制限されます。

10. 上腕とアーバーのサポート

オーバーアームまたはアーバー サポートの存在も、2 種類のマシンの際立った特徴です。横フライス盤には、オーバーアームとアーバー サポートという 2 つの異なるコンポーネントがあります。オーバーアームは、柱の頂点で水平梁を構成します。特定の機械加工要件に応じて、切削工具またはアーバーのいずれかを水平ミルに保持することができます。アーバーが特定のフライス加工作業に使用される場合、アーバー サポートは、アーバーの位置合わせとサポートを提供するために必要です。これらの支持構造は通常、オーバーアームに固定されており、水平ミルに固有のものです。

11.操作の難しさ

一般に、横型フライス盤は、次の理由により、縦型フライス盤よりも操作が難しいと考えられています。

- セットアップ: 水平ミルにはさらに多くのものが必要です ツーリングと備品、セットアップに時間がかかる場合があります。

- 切断速度: 横型機械加工プロセスの切断速度が高いということは、オペレータがフライス加工プロセスに細心の注意を払い、機械がスムーズかつ安全に稼働していることを確認する必要があることを意味します。

- マテリアルハンドリング: 垂直フライス盤と比較して、水平スピンドルに配置されたワークピースへのアクセスと操作はより困難です。

長所と短所

以下の表は、垂直および水平ミリング設定の長所と短所の両方を詳しく説明しています。

| CNC垂直ミル | CNC横型ミル | |

| 利点 | 汎用性: 垂直セットアップは、メンテナンス コストが低いため、業界で好評であり、それらを操作できる専門家を見つけることは難しくありません。 手頃な価格: 縦型機械は安価ですぐに入手できるため、製造プロセスを開始したい中小企業にとって実行可能な投資となります。 シンプルさ: 垂直ミルは、ユーザーへの視認性が高く、プログラミング要件が低いため、水平ミルに比べて操作が簡単です。 少量生産: 縦型ミルは、比較的シンプルでコストがかからないため、少量生産に適しています。したがって、プログラミングおよび計画活動にかかる時間が短縮されます。 | より良い切りくず排出: 金属片をより効果的に除去し、より良い仕上がりになります。縦型の機械では切りくずが表面に投げ出されるため、小さな傷が発生する可能性があり、さらに作業が必要になる場合があります。 耐久性: 切削工具が厚くて短いため、深切削作業中の安定性が向上し、振動が減少し、安定性が得られます。 大容量: 垂直ミリング セットアップでは不可能な、さまざまな角度とアドオンを可能にします。 高出力率: 材料除去率が高く、切りくず排出が良好で、1 回の作業でより深く切削できるため、生産性が向上します。 |

| 短所 | 低出力レート: 垂直ミルは、材料の除去速度が遅く、大きな部品には適していないため、生産量が少なくなります。 浅い切削深さ: 垂直切削工具は不安定なため、より複雑な部品や深さを必要とする溝を処理する能力が制限されます。 | 高コスト: 初期費用とメンテナンス費用の両方が高い。 挑戦: 横型フライス盤は、縦型フライス盤ほど広く利用されていないため、熟練したオペレーターを見つけるのが難しい場合があり、経験のある人はほとんどいません。 |

| アプリケーション | 1. シャフト等の自動車部品の製造、 歯車, ピンなど 2.自動車アクセサリー、オートバイ部品、エンジン部品などの輸送業界向けの部品の製造。 3. プロトタイピング、カスタム作業、または彫刻。 4. フェース、スロット、ドリル、およびボア: 製造プロセスで使用される機械およびツールの製造。 5. 金属加工のプロジェクトを完了し、ルーターとしても機能します。 | 1. 歯切り:横フライス盤は、産業機械に使用される歯車やスプラインの切削に使用できます。 2. 表面加工: 水平フライス盤を使用して、金属片または他の材料に平らな表面を作成できます。 3. スロットミリング: このマシンは、ワークピースにスロットを作るためにも使用できます。 4. プロファイリング: このマシンは、複雑な表面のプロファイリングと成形に使用できます。 5. ボーリング穴: 横型フライス盤を使用して、材料に穴を開けることができます。 6. キー溝の切断: この機械は、シャフトやその他のコンポーネントのキー溝の切断にも使用できます。 |

水平フライス加工と垂直フライス加工のどちらを選択するか?

縦フライス盤と横フライス盤のどちらを選択するかは、使用する材料の形状とサイズ、所要時間、予算などのいくつかの要因によって異なります。各タイプのマシンはさまざまなタスクに適していますが、要件に基づいて適切なマシンを選択する必要があります.

1.サイズ

縦型フライス盤は、円筒形で小型の設計により、特定の領域を正確にターゲットにできるため、小型のワークピースに最適です。ただし、深い操作には理想的ではなく、単純な溝であっても複数回のパスが必要です。

重くてかさばる材料や、複数の側面を切断する必要がある部品を含む大規模なプロジェクトでは、横フライス盤を使用するのが最適です。

2.形状

歯科用補綴物や電子部品など、より小さな部品や複雑な部品の加工を計画している場合は、垂直ミルの方が適している場合があります。ただし、作業する材料の形状がかさばったり、奇妙な形状である場合は、水平方向の設定が適しています。

3.時間

迅速かつ定期的なターンアラウンド タイムが必要なプロジェクトには、横型フライス盤が最適です。ただし、時間的制約の少ないプロジェクトの場合、垂直型マシンは安価で使いやすい代替手段です.

4. プロジェクト

さまざまな種類のプロジェクトを処理できる汎用性の高いマシンが必要な場合は、幅広いタスクを実行できるマシンを選択してください。これは、複数のマシンやアドオン パーツを購入する予算がない場合に特に重要です。

5. 予算

垂直フライス盤は、通常、水平ミルよりも安価に入手できるため、資金が限られている場合に適しています。ただし、現在および将来のプロジェクトと、フライス盤で処理することが予想される材料の種類と重量を評価することをお勧めします。

縦型機械は費用対効果の高いオプションのように思えるかもしれませんが、使用する材料が重すぎたり厚すぎたりしないようにする必要があります。最後に、予算を検討する際には、プロジェクトを完了するために必要な切削工具のコストを必ず考慮に入れてください.

結論

過去 20 年間で、フライス盤は急速に進歩し、機械部品を簡単に作成できるようになり、多くの利点がもたらされました。最新の垂直フライス加工と水平フライス加工の違いは、機械を選択する際に十分な情報に基づいた決定を下すために不可欠です。このブログ投稿では、正確な選択を行うために必要な情報を提供します。または提携 Runsom精密、優れた製品を提供するためのツールと経験を持つ熟練したメーカー CNCフライス加工サービス プロジェクトを時間通りに効率的に完了します。

CNCフライス加工ソリューションを提供する専門家 – Runsom Precision

プロジェクトやビジネスでカスタム パーツが必要だが、設備に多額の投資をしたくない場合は、 CNC加工サービス あなたのための解決策かもしれません。 Runsom Precision は、お客様の正確な仕様に合わせて設計された精密で高品質のカスタム パーツを製造するための CNC フライス加工を専門としています。私たちの焦点は、複雑な詳細を作成し、優れた最終製品を確保することです. すぐに見積もりを取得する 今日!

あなたが興味を持っているかもしれない他の記事: