Da der Weltmarkt für hochwertige medizinische Geräte kontinuierlich wächst, gab es bei medizinischen Kunststoffprodukten erhebliche Fortschritte. Diese Produkte sind zu entscheidenden Bestandteilen des modernen Gesundheitssystems geworden und erfüllen eine notwendige Rolle. Medizinische Kunststoffteile umfassen ein breites Spektrum an Geräten, darunter Testgeräte wie Fläschchen und Becher, aber auch Implantate, chirurgische Instrumente und Katheter. Die zunehmende Verwendung von Kunststoffen im medizinischen Bereich ist auf ihre außergewöhnliche Leistung, ihr geringes Gewicht und ihre Kosteneffizienz zurückzuführen.

In diesem Leitfaden befassen wir uns mit verschiedenen Aspekten medizinischer Kunststoffe, darunter gängige Typen, Vorteile bei der Herstellung medizinischer Teile, Tipps zur Optimierung des Design- und Herstellungsprozesses sowie Überlegungen zur Vermeidung von Kunststoffversagen und zur Minderung umweltbedingter Spannungsrisse.

Was ist ein medizinisches Polymer?

Wenn es um Polymere „medizinischer Qualität“ geht, kann nahezu jedes Harz potenziell in einer medizinischen Anwendung verwendet werden, solange es einer gründlichen Charakterisierung unterzogen wird und entsprechende Konsistenzkontrollen erfüllt. Dies erfordert eine umfassende Bewertung möglicher wesentlicher Risiken, um deren Akzeptanz sicherzustellen.

Sobald diese Materialien ausreichend dokumentiert sind, können Hersteller medizinischer Geräte sie sicher in ihre Designs und Produkte integrieren, um behördliche und anwendungsbezogene Anforderungen zu erfüllen. Es ist jedoch wichtig zu beachten, dass der Dokumentationsprozess material- und formulierungsspezifisch ist und einen einzelnen Zeitpunkt darstellt. Jede Änderung des Materials oder der Rezeptur während der gesamten Lebensdauer des Produkts, selbst innerhalb einer komplexen Lieferkette, kann zum Erlöschen früherer Zulassungen führen.

Hier wird „Change Control“ zu einem wichtigen und herausfordernden Aspekt. Jede Änderung in irgendeinem Stadium des LieferketteUnabhängig davon, ob es sich um den Produktionsstandort, den Prozess, die Spezifikation, das Qualitätssystem oder sogar geringfügige Inhaltsstoffe handelt, können sie möglicherweise Auswirkungen auf die Charakterisierung des Materials haben.

Gängige Kunststoffe in medizinischer Qualität für medizinische Anwendungen

Um den Anforderungen des Marktes gerecht zu werden, Originalausrüstungshersteller (OEMs) von medizinischen Kunststoffprodukten müssen verschiedene Faktoren sorgfältig berücksichtigen, wie zum Beispiel das breite Spektrum medizinischer Anwendungen, die Produkthaltbarkeit und die Biokompatibilität. Ebenso wichtig ist es sicherzustellen, dass Kunststoffmaterialien in medizinischer Qualität weltweit den gesetzlichen Standards entsprechen. Um die Sicherheit und Wirksamkeit von Medizinprodukten zu gewährleisten, bestehen Polymere in Medizinprodukten in der Regel aus thermoplastischen Materialien.

Hier werden wir einige häufig verwendete medizinische Kunststoffe für medizinische Geräte und ihre jeweiligen Eigenschaften untersuchen:

1. Polycarbonat (PC)

Polycarbonat (PC) ist eine Art von thermoplastisches Polymer das in seiner chemischen Struktur Carbonatgruppen enthält. Es ist weithin für seine außergewöhnliche Schlagfestigkeit und Wärmebeständigkeit bekannt und wird verwendet. Zusätzlich, PC bietet vorteilhafte Eigenschaften wie Zähigkeit, UV-Schutz, Haltbarkeit sowie günstige elektrische und optische Eigenschaften.

Die medizinische Industrie schätzt Polycarbonat aufgrund seiner bemerkenswerten Festigkeit, hervorragenden Hitzebeständigkeit und Kompatibilität mit biologischen Systemen besonders. Daher wird PC in großem Umfang bei der Herstellung medizinischer Komponenten verwendet, einschließlich Infusionsanschlüssen für die Nierendialyse und Herzchirurgie.

2. Polypropylen (PP)

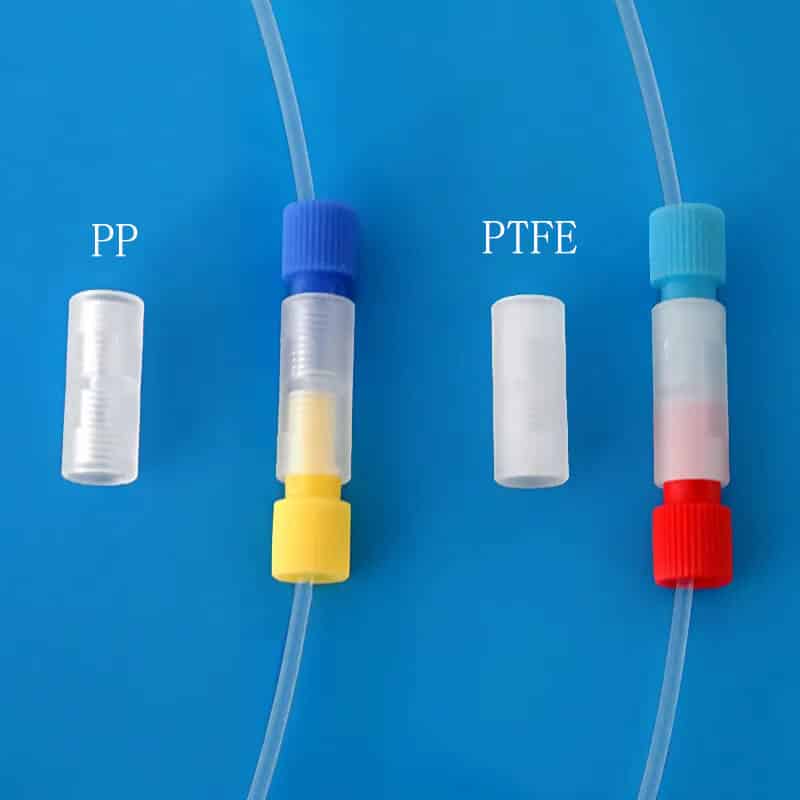

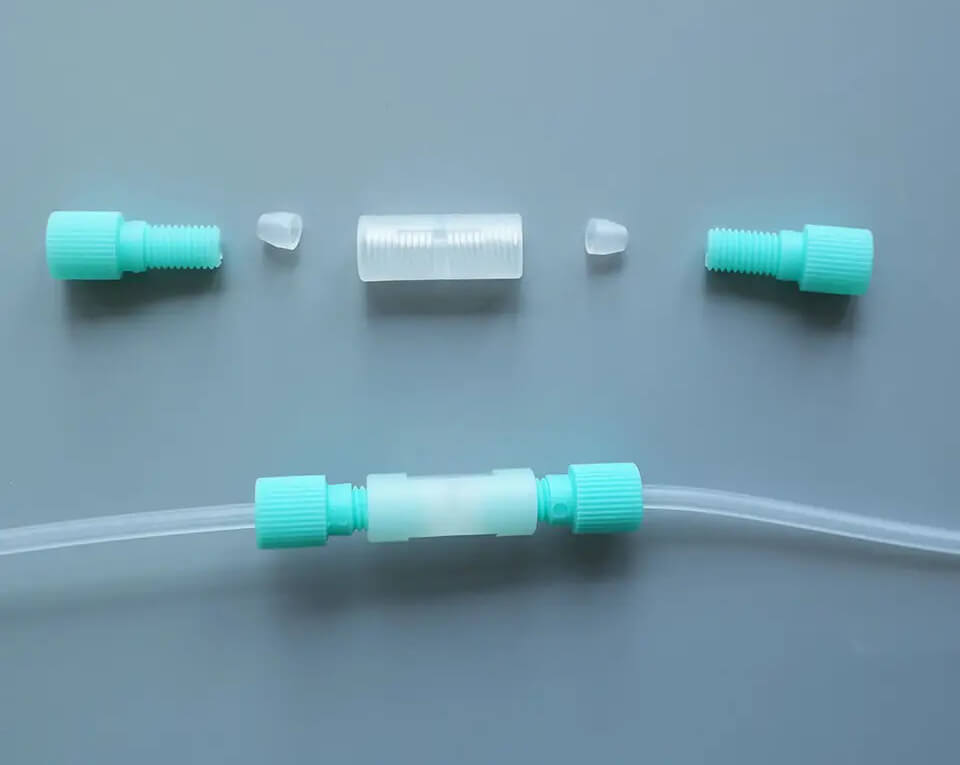

Dieser Kunststoff in medizinischer Qualität wird häufig in Anwendungen verwendet, die eine hohe Temperaturbeständigkeit erfordern. Dies liegt an seiner Fähigkeit, extremen Belastungen standzuhalten Dampfsterilisation und behalten während der Verarbeitung eine hohe Haltbarkeit bei. Darüber hinaus ist es aufgrund seiner Recyclingfähigkeit und Kosteneffizienz eine vorteilhafte Wahl im Vergleich zu anderen medizinischen Kunststoffpolymeren.

Die Vielseitigkeit von Polypropylen, das einfache Formen in verschiedenen Formen ermöglicht, sowie seine Stabilität gegenüber Lösungsmitteln, Säuren und Basen machen es noch attraktiver und rechtfertigen seine weitverbreitete Verwendung. Daher verlassen sich viele Hersteller auf diese Art von Kunststoff, um nicht resorbierbares Nahtmaterial, verschreibungspflichtige Flaschen, Kunststoffbehälter, Fingergelenkprothesen, transparente Beutel, Einwegspritzen, Konnektoren und Oxygenatormembranen herzustellen.

3. Polyethylen (PE)

Polyethylen, auch Polyethylen genannt, ist ein Kunststoffpolymer, das aus linearem, monomerem Ethylen besteht, das in hoher oder niedriger Dichte angeordnet ist. Dieses thermoplastische Material nimmt aufgrund seiner außergewöhnlichen Schlagfestigkeit, Korrosionsbeständigkeit, geringen Feuchtigkeitsaufnahme, Erschwinglichkeit und robusten strukturellen Integrität auch bei häufigen Sterilisationszyklen eine herausragende Stellung als medizinischer Kunststoff ein.

Im medizinischen Bereich findet Polyethylen aufgrund seiner Biokompatibilität und der Fähigkeit, im Körper über einen längeren Zeitraum stabil zu bleiben, ohne sich zu zersetzen, breite Anwendung bei der Herstellung medizinischer Implantate. Darüber hinaus können medizinische Fachkräfte diese Komponenten verschiedenen Sterilisationstechniken und hochkonzentrierten Reinigungsmitteln aussetzen, ohne ihre Integrität zu beeinträchtigen.

4. Polyvinylchlorid (PVC)

PVC, das in verschiedenen Formen erhältlich ist, findet wesentliche Anwendung in der Industrie zur Herstellung medizinischer Kunststoffprodukte. Die beiden hauptsächlich verwendeten PVC-Formen sind flexibles und starres PVC. Diese thermoplastischen Typen verfügen über eine hohe thermische Stabilität, Korrosionsbeständigkeit und flammhemmende Eigenschaften, was sie bei Medizinern weithin beliebt macht.

Flexibles PVC, bekannt für seine Dichte, Erschwinglichkeit und einfache Zugänglichkeit, wird häufig in Bereichen verwendet, in denen die Aufrechterhaltung der Sterilität von größter Bedeutung ist. Andererseits bietet Hart-PVC Haltbarkeit, Festigkeit und Steifigkeit. Beide PVC-Typen eignen sich gut für die Herstellung medizinischer Geräte für Herzkatheter, Ernährungssonden, Hämodialyse, Materialien für künstliche Gliedmaßen sowie Infusionsbeutel für Nährstoffe und Dialysierflüssigkeiten.

5. Acrylnitril-Butadien-Styrol (ABS)

ABS-Kunststoff, kurz für Acrylonitrile Butadiene Styrene, ist ein thermoplastisches Copolymer, das für seine Fähigkeit bekannt ist, Metallkomponenten in medizinischen Geräten effektiv zu ersetzen. Es zeichnet sich durch Steifigkeit, Haltbarkeit und ein ästhetisch ansprechendes Erscheinungsbild aus und ist daher eine ideale Wahl für die medizinische Industrie, insbesondere angesichts seiner einfachen Einfärbbarkeit.

Darüber hinaus weist ABS-Kunststoff eine hervorragende Beständigkeit gegenüber medizinischen Sterilisationsverfahren wie Gammastrahlung oder chemischen Sterilisationsmitteln wie Ethylenoxid (EO) auf. Daher eignen sich ABS-Kunststoffplatten hervorragend für die Herstellung von Trachealtuben, Sehnenprothesen, nicht resorbierbarem Nahtmaterial und verschiedenen Medikamentenverabreichungssystemen.

6. Polystyrol (PS)

Dank der einfachen Sterilisierbarkeit PSDieses spezielle Kunststoffmaterial findet in zahlreichen medizinischen Anwendungen breite Verwendung. Aufgrund seiner beeindruckenden optischen Eigenschaften eignet es sich gut für die Herstellung verschiedener medizinischer Komponenten, wie z. B. Testkitgehäuse, Gewebekulturschalen, Reagenzgläser, Diagnosewerkzeuge, Petrischalen und andere medizinische Geräte.

7. Polyethylenterephthalat-Glykol (PETG)

PETG, ein thermoplastisches Polymer, wird aufgrund seiner transparenten Beschaffenheit, Haltbarkeit, Bearbeitbarkeit und spezifischen Eigenschaften häufig in medizinischen Anwendungen eingesetzt. Es eignet sich besonders gut für medizinische Zwecke, da es Sterilisationsverfahren, einschließlich der Einwirkung von Strahlung und flüssigen Chemikalien, standhält, ohne dass es zu einem Ausbleichen oder einer Verschlechterung kommt.

Darüber hinaus findet PETG Anwendung bei der Herstellung von Lebensmittelbehältern und ist daher eine ausgezeichnete Wahl für Kunststoffbehälter, die in der Lebensmittelzubereitung von Krankenhäusern und Kliniken eingesetzt werden. In bestimmten Krankenhausumgebungen können auch PETG-Sterilisationstabletts verwendet werden.

8. Polymethylmethacrylat (PMMA)

Polymethylmethacrylat (PMMA), Üblicherweise bekannt als Acrylglasist ein aus Methylmethacrylat abgeleitetes Polymer. Dieses Kunststoffmaterial verfügt über einzigartige, glasähnliche Eigenschaften wie Steifigkeit, Zähigkeit, Haltbarkeit, UV-Lichtbeständigkeit und Witterungsbeständigkeit. Darüber hinaus weist es eine hohe chemische Beständigkeit auf, eine sehr gefragte Eigenschaft für viele Hersteller medizinischer Komponenten.

Aufgrund seiner Fähigkeit, Lichtstrahlen zu reflektieren und zu übertragen, ist PMMA eine ideale Wahl für die Herstellung endoskopischer Implantate. Diese inhärente Eigenschaft ermöglicht eine optimale Visualisierung während medizinischer Eingriffe und trägt zur Wirksamkeit und zum Erfolg endoskopischer Eingriffe bei.

9. Polyamid (PA)

Polyamid, auch bezeichnet als Nylonist ein Polymer, das durch die Verknüpfung der Aminogruppe eines Moleküls mit der Carboxylgruppe eines anderen Moleküls entsteht, was natürlich oder synthetisch vorkommen kann. Dieses Material ist bekannt für seine außergewöhnliche Flexibilität, Zugfestigkeit, hohe Abrieb- und Chemikalienbeständigkeit sowie seine Korrosionsschutzeigenschaften.

Polyamid kann mit verschiedenen Methoden bearbeitet werden, z CNC-Bearbeitung, Spritzguss, und 3d Drucken. Darüber hinaus können seine Eigenschaften, einschließlich der Zugfestigkeit, durch die Kombination mit anderen Materialien weiter verbessert werden. Polyamid findet breite Anwendung in der medizinischen Industrie. Beispiele für seine Verwendung sind verschreibungspflichtige Flaschen und Stent-Einführungssysteme.

10. Polytetrafluorethylen (PTFE)

Dieses thermoplastische Polymer ist für seine Biokompatibilität bekannt, was bedeutet, dass es bei der Verwendung in medizinischen Geräten oder Implantaten nicht mit lebendem Gewebe reagiert oder nachteilige Auswirkungen hat. Diese Eigenschaft macht es für den langfristigen Kontakt mit dem menschlichen Körper sicher. Zusätzlich, PTFE weist eine bemerkenswerte chemische Beständigkeit auf, sodass es korrosiven Materialien und aggressiven Chemikalien standhält, die häufig in medizinischen Umgebungen vorkommen. Dieser Widerstand gewährleistet die Integrität und Zuverlässigkeit medizinischer Geräte und Implantate im Laufe der Zeit.

Im medizinischen Bereich PTFE wird häufig bei der Herstellung von Implantaten wie Gefäßtransplantaten, Herniennetzen und Nähten verwendet. Aufgrund seiner geringen Reibung, seiner Antihafteigenschaften und seiner chemischen Beständigkeit wird PTFE auch in Kathetern und Schläuchen eingesetzt. Die einfache Einführung und Navigationsfähigkeit von Kathetern auf PTFE-Basis erhöht den Patientenkomfort und die Sicherheit bei medizinischen Eingriffen erheblich. Darüber hinaus können PTFE-Beschichtungen auf medizinische Geräte und Instrumente aufgebracht werden, um deren Leistung zu verbessern. Diese Beschichtungen tragen dazu bei, die Reibung zu reduzieren und sorgen so für reibungslose Bewegungen und eine präzise Kontrolle bei Operationen.

11. Polyurethan (PU)

PU bietet eine hervorragende Biokompatibilität und ist daher sicher für den Einsatz in medizinischen Geräten und Implantaten, die mit dem menschlichen Körper in Kontakt kommen. Es verursacht keine Nebenwirkungen oder Gewebereizungen und ist somit ein zuverlässiges Material für medizinische Langzeitanwendungen. Darüber hinaus ist PU äußerst beständig gegen Abrieb, Chemikalien und Lösungsmittel und gewährleistet so die Haltbarkeit und Langlebigkeit medizinischer Geräte in anspruchsvollen Gesundheitsumgebungen. Aufgrund seiner Beständigkeit gegen Feuchtigkeit und Flüssigkeiten eignet es sich auch für Anwendungen, bei denen Sterilisation und Sauberkeit von entscheidender Bedeutung sind.

Aufgrund seiner Feuchtigkeitsbeständigkeit, Flexibilität und seines Komforts wird PU häufig in Wundverbänden, OP-Abdecktüchern und medizinischen Folien verwendet. PU kann eine Schutzbarriere bilden und gleichzeitig Luftzirkulation und Feuchtigkeitsdampfübertragung ermöglichen, wodurch optimale Wundheilungsbedingungen gefördert werden. Bei medizinischen Schläuchen und Kathetern tragen die Flexibilität und Biokompatibilität von PU zu mehr Patientenkomfort und Benutzerfreundlichkeit bei. PU wird auch in Anwendungen wie medizinischen Klebstoffen, Dichtstoffen und Beschichtungen eingesetzt, bei denen seine hervorragenden Klebefähigkeiten und seine Beständigkeit gegenüber Körperflüssigkeiten von entscheidender Bedeutung sind. Darüber hinaus kann PU mit antimikrobiellen Wirkstoffen formuliert werden, um im medizinischen Bereich zusätzlichen Schutz vor Infektionen zu bieten.

Vorteile von Kunststoffpolymeren für die Herstellung medizinischer Teile

Die Gesundheitsbranche erlebt mit der Einführung medizinischer Kunststoffprodukte einen Wandel. Die zunehmende Verbreitung von Polymeren in medizinischen Geräten hat zu einer erheblichen Marktverschiebung geführt, wobei Kunststoffe traditionelle Materialien wie z Glas, Keramikund Metalle in verschiedenen Anwendungen. Während medizinische Polymere unterschiedliche Zusammensetzungen haben können, haben sie bestimmte Merkmale und Eigenschaften gemeinsam und unterliegen der Einhaltung gesetzlicher Standards.

Hier sind einige Gründe, warum Hersteller häufig Kunststoffpolymere gegenüber Metallen bevorzugen:

Ausgezeichnete Eigenschaften

Medizinische Komponenten aus Kunststoffpolymeren bieten eine hervorragende Haltbarkeit, Festigkeit, chemische Beständigkeit und Hitzebeständigkeit und eignen sich daher gut für Anwendungen, die eine häufige Sterilisation erfordern. Bestimmte Kunststoffpolymere weisen sogar eine mit Metallen vergleichbare Härte und Zugfestigkeit auf. Nylon beispielsweise verfügt über eine beeindruckende Zugfestigkeit von 12.400 psi. Außerdem sind Kunststoffe erschwinglich, was sie zu einer besseren Alternative zu Metallen bei der Herstellung von Komponenten für medizinische Geräte macht.

Steigerung der Lebensqualität

Der Einsatz medizinischer Kunststoffteile hat die Lebensqualität zahlreicher Patienten deutlich verbessert. Ein Paradebeispiel ist die Entwicklung von Prothesen aus medizinischen Kunststoffen, die den Komfort und die Lebensfreude für Amputierte erheblich verbessert haben. Durch Techniken wie Spritzgusssind Hersteller nun in der Lage, aus geeigneten Kunststoffqualitäten leichte und langlebige Prothesen herzustellen. Diese Fortschritte haben wesentlich dazu beigetragen, die Mobilität, Unabhängigkeit und die Fähigkeit zur Teilnahme an alltäglichen Aktivitäten für Personen zu verbessern, die auf Prothesen angewiesen sind.

Gesundheit schützen

Medizinische Kunststoffe bieten aufgrund ihrer Undurchlässigkeit und Haltbarkeit eine außergewöhnliche Lösung für den sicheren Transport und Transfer biologisch gefährlicher Materialien. Dadurch wird sichergestellt, dass medizinische Abfälle wirksam eingedämmt werden können, wodurch verhindert wird, dass gefährliche Organismen in die Umwelt gelangen. Darüber hinaus werden medizinische Kunststoffe bei der Herstellung von manipulationssicheren Verschlüssen für Arzneimittelbehälter verwendet, wodurch die Patientensicherheit erhöht wird, indem die Integrität und Sicherheit der Arzneimittelverpackung gewährleistet wird.

Nachhaltigkeit und Erschwinglichkeit

Thermoplaste sind recycelbar, da sie mehrmals geschmolzen und umgeformt werden können. Dies bedeutet, dass alle ungenutzten oder überschüssigen Teile, die während des Herstellungsprozesses anfallen, effektiv wiederverwendet werden können, wodurch Materialverschwendung minimiert und die Kosteneffizienz erhöht wird.

Bearbeitbarkeit und Vielseitigkeit

Kunststoffpolymere weisen eine hervorragende Bearbeitbarkeit und Kompatibilität mit verschiedenen Herstellungsprozessen auf. Gängige Herstellungsmethoden sind Spritzguss oder 3D-Druck. Blasformenund CNC-Bearbeitung je nach gewünschtem Ergebnis. Diese Prozesse ermöglichen eine Massenproduktion bei gleichzeitig hoher Genauigkeit und Präzision.

Verbesserung des Designprozesses: Wichtige Tipps für den Erfolg

Neben der Materialauswahl kann auch eine unsachgemäße Konstruktion zu Fehlern bei medizinischen Kunststoffen führen. Bei der Entwicklung eines Produkts sollte nicht nur die beabsichtigte Funktion berücksichtigt werden, sondern auch die spezifischen Eigenschaften des gewählten Polymers müssen sorgfältig berücksichtigt werden.

Bei der Gestaltung von Kunststoffbauteilen gelten keine absoluten Regeln, da die Gestaltungskriterien je nach verwendetem Polymer und Anwendung variieren. Da unterschiedliche Materialien unterschiedlich funktionieren, gehen Hersteller beim Designprozess mit großer Rücksicht auf die Zusammensetzung des Produkts vor.

In der Anfangsphase des Designprozesses sollten mehrere Faktoren berücksichtigt werden, um bei der Produktion Zeit und Geld zu sparen. Diese Liste erhebt zwar keinen Anspruch auf Vollständigkeit, bietet aber eine Orientierung in die richtige Richtung:

1. Sorgen Sie für eine gleichmäßige Wandstärke

Die Aufrechterhaltung einer gleichmäßigen Wandstärke ist ein wesentlicher Aspekt, der bei der Kunststoffkonstruktion berücksichtigt werden muss. Ungleichmäßige Wandstärken können den Materialfluss behindern und das Risiko von Einfallstellen, Verzug, Hohlräumen und eingeformten Spannungen erheblich erhöhen. In Fällen, in denen eine Variation der Wandstärke erforderlich ist, empfiehlt es sich, sanfte Übergänge einzubauen, die sich über eine bestimmte Distanz allmählich verjüngen. Die minimal zulässige Wandstärke für Ihr Kunststoffspritzgussteil hängt von Faktoren wie der Teilegröße und dem Materialfluss ab.

2. Fügen Sie Radien zu scharfen Ecken hinzu

Scharfe Ecken bei der Konstruktion von Kunststoffteilen tragen wesentlich zum Ausfall von Teilen bei. Scharfe Kanten, insbesondere in Ecken, wie sie bei quadratischen Löchern vorkommen, neigen dazu, hohe Spannungen zu erzeugen, die die Zähigkeit und Festigkeit des Teils beeinträchtigen. Durch die Einbeziehung von Radien in diese scharfen Ecken kann die Spannungsverteilung gleichmäßiger verteilt werden. Im Idealfall ist die Eckradien sollte so groß wie möglich sein, um den Materialfluss zu erleichtern und die Kraftverteilung zu verbessern.

3. Richtige Torposition

Die Anschnittposition kann großen Einfluss auf den Erfolg oder Misserfolg einer Teilekonstruktion haben. Leider neigen viele CAD-Konstrukteure dazu, dieses Detail an den Formenbauer zu delegieren, was ein erhebliches Versehen darstellen kann. Die Auswahl einer falschen Angussgröße und eines ungeeigneten Angusstyps sowie eine ungünstige Angussposition führen häufig zu verschiedenen Herausforderungen beim Formen.

Wenn es sich um ein Teil handelt, das sowohl dicke als auch dünne Bereiche aufweist, ist es wichtig, den Anschnitt in den dicken Bereichen zu positionieren. Dadurch kann das Harz durch die dickeren Abschnitte fließen und gleichzeitig ausreichend Wärme speichern, um die angrenzenden dünneren Bereiche weiter zu füllen. Die Platzierung des Angusses bestimmt das Auftreten von Bindenähten, Einfallstellen oder Hohlräumen sowie das Ausmaß der Teileverformung, da sie direkten Einfluss darauf hat, wo der geschmolzene Kunststoff in die Formkavität eintritt.

4. Entformungsschrägen für eine sanftere Formfreigabe

Der Entwurf ist eine wichtige Designüberlegung, bei der vertikale Wände geneigt werden, um das reibungslose Lösen eines Teils aus einer Form zu erleichtern. Durch die Einbeziehung von Entformungsschrägen wird die Reibung zwischen dem fertigen, gekühlten Teil und den Formoberflächen deutlich reduziert. Wenn es versäumt wird, eine ausreichende Formschräge einzubauen, kann es äußerst schwierig werden, Kunststoffteile aus der Form zu entfernen, was möglicherweise zu Komplikationen während der Produktion führt.

5. Rippen und Stützen für höhere Festigkeit

Rippen dienen als effektive Methode, um die Festigkeit und Steifigkeit von Formteilen zu erhöhen und gleichzeitig den Materialverbrauch zu minimieren. Es ist darauf zu achten, dass die Dicke der Rippen die Wandstärke des Teils nicht überschreitet. Dicke oder übermäßige Rippenabmessungen können zu Einfallstellen oder Schwierigkeiten beim ordnungsgemäßen Füllen während des Formvorgangs führen. Eine praktische Lösung zur Minderung dieser Probleme besteht darin, mehrere Rippen zu verwenden, die dünner oder kürzer sind. Darüber hinaus können Merkmale wie Zwickel und Vorsprünge in Verbindung mit Rippen eingesetzt werden, um die strukturelle Unterstützung weiter zu optimieren.

Tipps zur Optimierung von Fertigungsprozessen

Der Herstellungsprozess ist entscheidend, wenn es darum geht, Kunststoffversagen zu verhindern. Selbst die besten Kunststoffkonstruktionen mit guter Materialauswahl können aufgrund der Missachtung der Verarbeitungsverfahren und Richtlinien der Materialhersteller scheitern. Dies ist häufig auf die Notwendigkeit zurückzuführen, kürzere Zykluszeiten, eine höhere Produktionsausbeute oder besser aussehende Teile zu erreichen.

1. Materialverarbeitung

Um Kunststoffversagen vorzubeugen, ist es unerlässlich, die Bedeutung des Herstellungsprozesses zu erkennen. Auch bei gut konstruierten Kunststoffbauteilen kann es bei entsprechender Materialauswahl zu Ausfällen kommen, wenn Verarbeitungsverfahren und Richtlinien der Materialhersteller missachtet werden. Der Wunsch, Ziele wie kürzere Zykluszeiten, höhere Produktionsausbeute oder verbesserte Ästhetik zu erreichen, kann oft zu Kompromissen im Herstellungsprozess führen. Die Einhaltung geeigneter Verarbeitungsverfahren und -richtlinien ist jedoch von entscheidender Bedeutung für die Gewährleistung der Qualität und Zuverlässigkeit von Kunststoffteilen.

2. Trocknen des Harzes

Um eine optimale Polymerleistung zu erzielen, ist es wichtig, das Harz vor der Verarbeitung zu trocknen, um Feuchtigkeit zu entfernen. Praktisch alle Polymere haben die Fähigkeit, Feuchtigkeit zu absorbieren, und der Grad der Absorption hängt von der Chemie des Polymers und den vorherrschenden atmosphärischen Bedingungen ab. Während häufig Adsorptionstrockner verwendet werden, stehen auch andere Trocknungsoptionen zur Verfügung, beispielsweise Heißlufttrockner, Vakuumtrockner und Drucklufttrockner. Polymerhersteller geben detaillierte Empfehlungen zu Trocknungsparametern, einschließlich Temperatur, Trocknungszeiten und dem akzeptablen Feuchtigkeitsgehalt (Taupunkt) der dem Trockner zugeführten Luft.

3. Materialprüfung

Während das Trocknen bestimmter Materialien in erster Linie der Optimierung des Oberflächenaussehens dient, sind viele Polymere anfällig für irreversible Strukturschäden durch Hydrolyse. Bei der Hydrolyse handelt es sich um eine chemische Reaktion, die lange Polymerketten in kürzere Fragmente zerlegt, was zu einer Verringerung der Festigkeit und anderer wesentlicher Eigenschaften führt. Bei der Bewertung der physikalischen Eigenschaften von a FormteilSichtprüfungen allein sind jedoch unzuverlässig. Einige Formteile mit mangelhafter Oberflächenästhetik können strukturell robust sein, während andere äußerlich gut aussehen, aber schwache Strukturen und konzentrierte Bereiche mit eingeformter Spannung aufweisen. Um die Leistung des Formteils ohne Ausfälle oder Bedenken sicherzustellen, ist es von entscheidender Bedeutung, es strengen Tests unter präzisen Bedingungen zu unterziehen, die seinem Verwendungszweck entsprechen.

4. Andere Faktoren

Die Optimierung verschiedener Faktoren wie Formtemperatur, Füllbalance, Füllzeit, Einspritzdruck und Forminnendruck ist im Herstellungsprozess von wesentlicher Bedeutung, um das Produkt vor potenziellen Fehlern zu schützen, die während der Produktion auftreten können und letztendlich zu verschiedenen Arten von Ausfällen führen können. Es ist ratsam, bei der Auswahl eines Materiallieferanten die Verfügbarkeit von Unterstützung vor Ort für Formversuche und Produktionsläufe zu berücksichtigen. Dieses Maß an Unterstützung kann von unschätzbarem Wert sein, um den Erfolg des Herstellungsprozesses sicherzustellen und das Risiko von Problemen oder Ausfällen zu minimieren.

Kennen Sie die Anwendungsanforderungen zur Vermeidung von Kunststoffversagen

Während grobe Handhabung und unsachgemäße Verwendung sicherlich zum vorzeitigen Ausfall von Teilen beitragen können, kommt es häufiger zu Ausfällen, weil ein umfassendes Verständnis der spezifischen Anforderungen der Endanwendung fehlt. Beispielsweise kann die tatsächliche Belastung des Teils die erwartete Belastung überschreiten oder die Desinfektions- und Sterilisationsprotokolle sind möglicherweise nicht mit dem gewählten Material kompatibel, was zu einer Polymerzersetzung führt.

Einer der Hauptfaktoren, die zum Versagen von Kunststoffen im Gesundheitswesen beitragen, ist die Spannungsrissbildung in der Umgebung. Kämpfen im Krankenhaus erworbene Infektionen (HAIs), Krankenhäuser und Gesundheitsdienstleister haben die Verwendung stärkerer Desinfektionsmittel übernommen und wenden diese häufig intensiver an.

Diese Verschiebung hat zu einem weitverbreiteten Problem geführt, dass Gehäuse medizinischer Geräte innerhalb weniger Monate nach ihrem Einsatz im Gesundheitswesen brechen. Die anschließenden Rückrufe und Reparaturen können kostspielig sein, sowohl im Hinblick auf Geräteausfallzeiten als auch auf finanzielle Ressourcen.

Nur eine begrenzte Anzahl spezieller Polymere, die für Anwendungen im Gesundheitswesen entwickelt wurden, verfügen über die erforderliche chemische Beständigkeit, um diesen neuen Desinfektionsverfahren standzuhalten.

Milderung umweltbedingter Spannungsrisse

Umweltbedingte Spannungsrisse (ESC) stellt ein erhebliches Risiko für Kunststoffe dar, die im Gesundheitswesen verwendet werden. ESC tritt auf, wenn beanspruchte Kunststoffe mit Chemikalien reagieren, was zur Bildung dünner Risse führt, die als Haarrisse bezeichnet werden. Um ESC zu bekämpfen, ist es wichtig, potenzielle Missbrauchsszenarien von Kunststoffteilen zu verstehen und zu antizipieren, wie z. B. die Verwendung anderer Desinfektionsmittel oder die Überschreitung des vorgesehenen Verwendungszwecks. Bei der Bewertung der chemischen Kompatibilität müssen Faktoren wie Reagenztyp, Konzentration, Expositionstemperatur und ausgeübte Belastung berücksichtigt werden.

Spannungen können durch äußere Belastungen während des Gebrauchs oder durch interne Restspannungen durch die Verarbeitung oder die Teilegeometrie entstehen. Bei einer sorgfältigen Bewertung sollte berücksichtigt werden, wie Spannungen und Reagenzienwechselwirkungen zur Rissbildung beitragen können. Während ASTM D543 stellt eine standardisierte Testmethode zur Beurteilung der Beständigkeit von Kunststoffen gegenüber chemischen Reagenzien bereit. Sie sollte als Screening-Tool und nicht als Ersatz für die Prüfung von Materialien unter realistischen Designkriterien und Bedingungen verwendet werden, die den beabsichtigten Verwendungszweck simulieren. Umfassende Tests bleiben unerlässlich, um die Haltbarkeit und Leistung von Kunststoffkomponenten im Gesundheitswesen sicherzustellen.

Fazit

Aufgrund ihrer Bedeutung für die Verhinderung der Übertragung von Krankheiten und die Entsorgung biomedizinischer Abfälle werden medizinische Kunststoffe heute häufig im Gesundheitswesen eingesetzt. Diese Kunststoffe in medizinischer Qualität werden wegen ihrer Fähigkeit, spezifische funktionelle Eigenschaften und Vorteile zu bieten, hoch geschätzt, was sie für die Herstellung medizinischer Kunststoffteile in verschiedenen medizinischen Anwendungen unerlässlich macht.

Arbeiten Sie mit Runsom Precision zusammen, um Ihre Kunststoffteile in medizinischer Qualität zu erhalten

Die zunehmenden Einsatzmöglichkeiten und Vorteile medizinischer Kunststoffe haben zu ihrer weit verbreiteten Verwendung in verschiedenen Gesundheitsbereichen geführt. Allerdings ist es für Hersteller von entscheidender Bedeutung, die Eignung jedes medizinischen Polymers sorgfältig zu prüfen, bevor sie Kunststoffteile herstellen. Darüber hinaus spielt die hochwertige Kunststoffbearbeitung eine entscheidende Rolle bei der Herstellung medizinischer Hilfsmittel.

Bei Runsom Precision sind wir auf die Bereitstellung außergewöhnlicher Produkte spezialisiert Dienstleistungen im Bereich der CNC-Bearbeitung von Kunststoffen für Kunststoffteile in medizinischer Qualität. Unser Team aus erfahrenen Fachleuten widmet sich der Herstellung einer breiten Palette industrieller Kunststoffteile. Wir legen großen Wert auf die Lieferung hochwertiger medizinischer Komponenten, die Ihren spezifischen Anforderungen entsprechen. Einfach Laden Sie Ihre CAD-Dateien hoch, und unser Team erstellt Ihnen umgehend ein Angebot!

Weitere Artikel, die Sie interessieren könnten: