Spritzguss ist eine kostengünstige Fertigungstechnologie für identische Kunststoffteile mit hoher Toleranz in der Massenproduktion. Beim Spritzgussverfahren wird Polymergranulat geschmolzen und unter Druck in Formen gespritzt, flüssiger Kunststoff kühlt ab, verfestigt sich und wird endgültig aus den Formen ausgeworfen. Die Materialien im Spritzguss eingesetzt werden thermoplastische Polymere, die eingefärbt oder mit anderen Additiven gefüllt werden können. Die meisten Kunststoffteile um Sie herum werden im Spritzgussverfahren hergestellt, von Elektronikgehäusen bis hin zu Küchengeräten und Autoteilen.

Spritzgießen wird aufgrund seiner dramatisch niedrigen Kosten in der Massenproduktion weit verbreitet angewendet. Es bietet auch eine hohe Wiederholgenauigkeit und gute Designflexibilität. Die Hauptbeschränkung des Spritzgießens sind wirtschaftliche Aspekte, hohe Anfangsinvestitionen für die Herstellung von Formen und eine lange Bearbeitungszeit von der Konstruktion bis zur endgültigen Produktion von mindestens 4 Wochen.

Spritzgussverfahren

Spritzguss wird häufig für Konsumgüter und technische Anwendungen verwendet, fast alle Kunststoffprodukte in Ihrer Umgebung. Der Hauptgrund dafür ist, dass Kunststoffteile in großen Stückzahlen mit sehr niedrigen Stückkosten hergestellt werden können. Im Vergleich zu anderen Fertigungstechnologien fallen jedoch hohe Anlaufkosten für kundenspezifische Werkzeuge an, die je nach komplexen Strukturen, Formmaterialien und Genauigkeit zwischen $3.000 und $100.000 liegen.

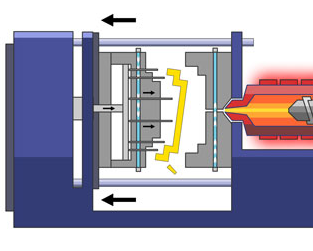

Spritzgussmaschinen

Eine Spritzgießmaschine besteht normalerweise aus 3 Hauptteilen: Spritzeinheit, Formeinheit und Auswerfereinheit. Jedes dieser Systeme hat seine grundlegende Betriebsmechanik und beeinflusst das Endergebnis im Spritzgussverfahren.

Spritzguss-Arbeitsprozess:

Polymerpartikel werden getrocknet und in den Trichter gegeben und mit Farbpigmenten oder Verstärkungsadditiven vermischt.

Diese Partikel werden in den Zylinder eingeführt, dann erhitzt, gemischt und durch eine Steigungsschnecke zu den Formen bewegt. Schnecken- und Zylindergeometrie sind optimiert, um Druck aufzubauen und die Materialien aufzuschmelzen.

Dann bewegt sich der Stößel nach vorne und der geschmolzene Kunststoff wird durch das Angusssystem in Formen gespritzt. Wenn das Material abkühlt, verfestigt es sich und nimmt Form an.

Schließlich öffnen sich die Formen und stoßen Massivteile durch Auswerferstifte aus. Die Formen schließen sich dann und wiederholen den Vorgang.

Dieser gesamte Vorgang wird schnell wiederholt, dieser Zyklus dauert je nach Teilegröße fast 30 bis 90 Sekunden. Nach dem Ausstoßen wird es auf Haltebehälter abgegeben. In der Regel können Spritzgussteile mit wenig Nachbearbeitung direkt verwendet werden.

Injektionseinheit

Die Einspritzeinheit schmilzt Rohkunststoffe und führt sie in Formen, sie besteht aus Trichter, Zylinder und Kolbenschnecke.

Das Läufersystem

Dies ist ein Kanal, um geschmolzenen Kunststoff in Formhohlräume zu leiten. Es steuert den Durchfluss und den Druck des flüssigen Kunststoffs und entfernt es nach dem Ausstoß. Das Angusssystem besteht normalerweise aus 3 Abschnitten: Anguss, Anguss, Anschnitt.

Der Anguss ist der Hauptkanal, durch den der gesamte geschmolzene Kunststoff in die Form fließt.

Der Läufer verbindet den Anguss mit den Toren und verteilt geschmolzenen Kunststoff in zwei Hälften der Formen. Es wird einen oder mehrere Läufer geben, um Materialien in mehrere Teile zu führen.

Der Anschnitt ist der Eintrittspunkt von geschmolzenem Material in Formhohlräume. Seine Geometrie und Lage ist sehr wichtig, um plastische Strömungen zu bestimmen.

Verschiedene Anschnitttypen eignen sich für unterschiedliche Anwendungen, wir haben 4 typische Anschnitte im Spritzguss:

- Kantenanschnitt: Dieser Anguss ist der gebräuchlichste Angusstyp, er kann Material an der Trennlinie von zwei Hälften injizieren. Das Angusssystem sollte später manuell entfernt werden und einen kleinen Defekt an der Injektionsstelle hinterlassen.

- Tunnelgatter: Dieses Gatter spritzt Material unterhalb der Trennlinie ein. Das Angusssystem bricht ab, sobald die Teile aus den Formen ausgeworfen werden. Dieser Anschnitt ist ideal für die Produktion sehr großer Stückzahlen.

- Post-Gate: Dieses Gate spritzt Material auf die Rückseite der Kavitäten und verbirgt die kleinen Defekte. Dieser Anschnitt wird für Teile mit hervorragendem optischen Erscheinungsbild verwendet.

- Heißer Tipp: Dieser Anguss ist direkt mit dem Anguss verbunden und spritzt Kunststoff von der Oberseite in die Formen. Es gibt keine Materialverschwendung im Läufersystem. Es ist ideal für die Produktion in großem Maßstab, hinterlässt jedoch eine sichtbare Vertiefung am Einspritzpunkt.

Formeinheit

Die Formen werden wie das Negativ von Teilegeometrien fotografiert, ihre Geometrie und Oberflächenbeschaffenheit werden direkt auf Spritzgussteile übertragen.

Normalerweise machen die Werkzeugkosten den größten Teil der Anlaufkosten für das Spritzgießen aus. Für einfache Geometrie und Kleinserienproduktion können die Formkosten $2.000 bis 5.000 betragen. Für optimierte Formen und Serienproduktion steigen die Formkosten auf $100.000, da eine hochwertige Form Tausende bis Hunderttausende Teile mit genauen Toleranzen produzieren kann.

Formen werden aus Aluminium oder CNC-gefräst Werkzeugstahl, dann auf den erforderlichen Standard fertiggestellt. Außer den Negativteilen verfügen Formen auch über andere Funktionsmerkmale, wie z. B. ein Angusssystem, das den geschmolzenen Kunststoff in Formen erleichtert, und interne Wasserkühlkanäle, die das Abkühlen der Teile beschleunigen.

Schimmel Anatomie

Die einfachste Form ist eine gerade Ziehform, sie besteht normalerweise aus 2 Hälften: Hohlraum (Vorderseite) und Kern (Rückseite).

In den meisten Fällen werden Straight-Pull-Formen aufgrund ihrer einfachen Konstruktion und Herstellung bevorzugt, wodurch die Gesamtkosten niedrig gehalten werden. Es gibt einige Designeinschränkungen für Straight-Pull-Werkzeuge: Die Teile müssen auf jeder Seite eine 2D-Geometrie ohne Überhänge haben.

Wenn komplexe Geometrien in Formen erforderlich sind, benötigen wir einziehbare seitlich wirkende Kerne oder andere Einsätze. Side-Action-Kerne sind mobile Komponenten mit oberem oder unterem Eintritt in Formen, die zur Herstellung von Teilen mit Überhängen verwendet werden. Da Nebenwirkung die Werkzeugkosten schnell erhöht, sollten wir ti sparsam verwenden.

Hinweis: Fast 50% des Spritzgießzyklus sind Abkühlung und Erstarrung. Daher ist die Minimierung der Designdicke der Schlüssel zur Beschleunigung und Kostensenkung.

Formseiten

Spritzgussteile haben 2 Seiten, die A-Seite, die dem Formhohlraum zugewandt ist, die B-Seite, die dem Kern zugewandt ist. Diese 2 Seiten haben unterschiedliche Zwecke.

Die A-Seite hat ein besseres optisches Erscheinungsbild, auch kosmetische Seite genannt. Es wird nach Ihren Designvorgaben glatt oder strukturiert sein.

Die B-Seite enthält die verborgenen Strukturelemente, wie Buckel, Rippen, Schnappverschlüsse. Sie wird auch Funktionsseite genannt und hat rauere Oberflächen und sichtbare Markierungen von Auswerferstiften.

Auswerfereinheit

Auswerfereinheit enthält das Spann- und Auswerfersystem. Dieses System hat 2 Funktionen, hält zwei Formteile während des Einspritzens geschlossen und schiebt geformte Teile nach dem Erstarren heraus.

Da es keine perfekte Ausrichtung von 2 beweglichen Teilen der Form gibt, führt dies zu zwei häufigen sichtbaren Defekten am Spritzgussteil.

Trennlinie: Sie befindet sich auf der Teileseite, wo sich zwei Formhälften treffen. Es wird durch winzige Fehlausrichtungen und runde Kanten von Formen verursacht.

Auswerfermarken: Sie sind auf der verdeckten B-Seite des Teils sichtbar. Es wird immer durch Auswerferstifte unter der Formoberfläche erzeugt.

Vorteil des Spritzgießens

Großserienfertigung

Spritzgießen ist das wettbewerbsfähigste Herstellungsverfahren für die Produktion von Kunststoffteilen in großen Stückzahlen. Da die Form in einer Spritzgussmaschine eingerichtet wird, können Kunststoffteile mit hoher Geschwindigkeit und geringen Kosten hergestellt werden. Das Mindestvolumen des Spritzgusses beträgt 500 Einheiten. Zu diesem Zeitpunkt wirken sich die hohen Anschaffungskosten der Formen weniger auf den Stückpreis aus.

Umfangreiches Material

Die meisten Thermoplaste, einige Duroplaste und Silikone können im Spritzgussverfahren verarbeitet werden, wodurch eine breite Palette von Materialien mit unterschiedlichen physikalischen Eigenschaften bereitgestellt wird. Spritzgussteile haben hervorragende physikalische Eigenschaften. Diese Eigenschaften können durch Zusätze wie Glasfasern oder verschiedene Granulatmischungen wie PC/ABS-Mischungen kundenspezifisch hergestellt werden. Um das erforderliche Maß an Festigkeit, Steifigkeit oder Schlagfestigkeit zu erreichen.

Hohe Produktivität

Die Zykluszeit beim Spritzgießen beträgt typischerweise 15 bis 60 Sekunden, was durch die Teilegröße und die Komplexität der Formen bestimmt wird. Darüber hinaus kann eine Form mehrere Teile aufnehmen und die Produktionskapazität im Herstellungsprozess erhöhen. Das bedeutet, dass Tausende von Kunststoffteilen pro Stunde hergestellt werden können.

Hohe Toleranz

Der Spritzgussprozess ist hochgradig wiederholbar mit hoher Toleranz. Da die Formen im Laufe der Zeit verschleißen, halten die Aluminiumformen für den Pilotlauf 5.000 bis 10.000 Zyklen, während Werkzeugstahlformen für die Serienproduktion 100.000 Zyklen aushalten können.

Spritzgussteile haben eine Toleranz von ± 0,500 mm, bei besonderen Anforderungen können wir die Toleranz auch auf ± 0,125 mm reduzieren.

Hervorragendes optisches Erscheinungsbild

Beim Spritzgießen können fertige Teile mit wenig zusätzlicher Nachbearbeitung hergestellt werden. Die Formoberfläche kann hochgradig spiegelglatt poliert oder zu einer strukturierten Oberfläche perlgestrahlt werden.

Beschränkung des Spritzgießens

Hohe Kosten für Formen

Die Haupteinschränkung des Spritzgießens in der Wirtschaftlichkeit sind die hohen Werkzeugkosten. Da für jede Geometrie eine eigene Form hergestellt werden muss, sind die Anlaufkosten sehr hoch.

Kostspielige Designänderungen

Sobald die Formen hergestellt sind, erfordern Konstruktionsänderungen eine neue Form zur Herstellung der Form. Aus diesem Grund ist die richtige Werkzeugkonstruktion beim Spritzgießen sehr wichtig.

Lange Vorlaufzeit

Die Bearbeitungszeit beim Spritzguss beträgt zwischen 6 und 10 Wochen, 4 bis 6 Wochen für die Formenherstellung, 2 bis 4 Wochen für Produktion und Versand. Diese Zeit verlängert sich entsprechend, sobald Konstruktionsänderungen erforderlich sind.