Wenn es um die Herstellung von Metallteilen geht, können Produktdesigner aus einer Reihe von Fertigungsmethoden wählen. Zwei häufig verwendete Optionen sind Gießen und CNC-Bearbeitung. Aber möchten Sie herausfinden, welches für Ihre spezifische Anwendung am besten geeignet ist? Auf welche Faktoren sollten Sie sich bei einer fundierten Entscheidung konzentrieren?

Dieser Artikel bietet einen Überblick über zwei Metallherstellungsmethoden: CNC-Bearbeitung und Metallguss. Es werden die Stärken und Nachteile der einzelnen Methoden erläutert, Hinweise zur Auswahl der richtigen Methode anhand von Schlüsselfaktoren gegeben und die Unterschiede zwischen den beiden Methoden zusammengefasst.

Was ist Casting?

Beim Gießen handelt es sich um einen Herstellungsprozess, bei dem Formen zur Herstellung von Teilen verwendet werden. Es stehen verschiedene Gussverfahren zur Verfügung, die bei unterschiedlichen Materialien eingesetzt werden können. Dieser Artikel konzentriert sich jedoch speziell auf den Metallguss und behandelt nicht andere Materialien wie Epoxidharz, die verwendet werden können Mehrkomponentenguss.

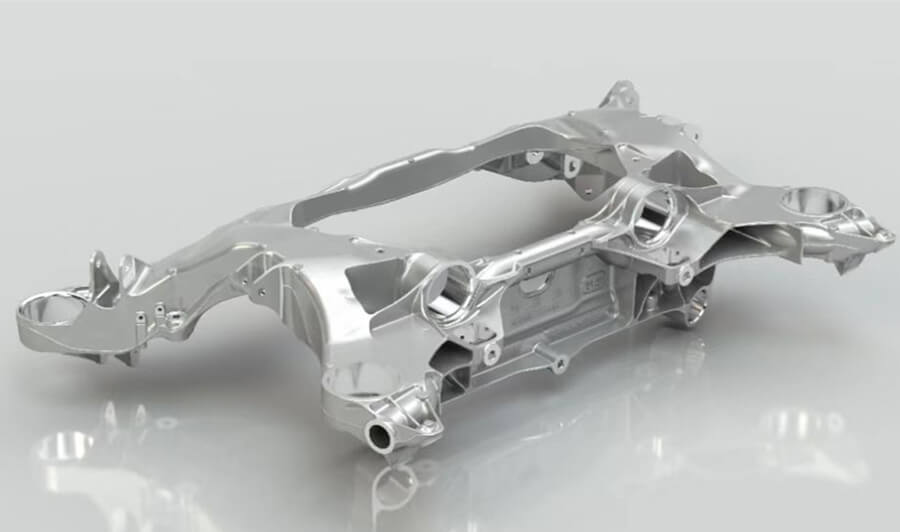

Beim Metallguss umfasst der Prozess das Gießen oder Einspritzen von geschmolzenem Metall in eine vorgefertigte Form, die manchmal auch als Matrize bezeichnet wird. Wenn komplizierte Innengeometrien oder Hohlräume erforderlich sind, werden Kerne oder Einsätze verwendet. Sobald das Teil abgekühlt und verfestigt ist, wird es gereinigt und bearbeitet, um die gewünschte Oberflächenbeschaffenheit zu erzielen. In bestimmten Fällen kann eine zusätzliche CNC-Bearbeitung als sekundärer Arbeitsgang durchgeführt werden, um die Gussmetallkomponente weiter zu verfeinern und engere Toleranzen zu erreichen.

Es stehen zahlreiche Metallgusstechniken zur Verfügung, deren Auswahl auf Faktoren wie dem ausgewählten Material, der Größe und Form des Gussstücks und anderen spezifischen Eigenschaften basiert. Zu den beliebten Casting-Methoden gehören: Druckguss, Sandguss, Druckguss, und Feinguss.

Durch Gießen lassen sich verschiedenste Teile herstellen, wie z Turbinenschaufeln, Eisenbahnräder, Buspedale und Motorblöcke. Gussteile werden in verschiedenen Branchen eingesetzt, darunter Luft- und Raumfahrt, Automobilindustrie, Konsumgüter und medizinische Geräte.

Vor- und Nachteile des Castings

Vorteile

- Guss bietet vielfältige Gestaltungsmöglichkeiten und ermöglicht die Schaffung komplexer und einzigartiger Formen, einschließlich komplizierter Innenhohlräume.

- Bei großen Produktionsläufen kann das Gießen im Vergleich zur maschinellen Bearbeitung kostengünstiger sein. Darüber hinaus ist das Gießen im Hinblick auf die Produktionszeit schneller.

- Die Verwendung wiederverwendbarer Formen beim Gießen gewährleistet ein hohes Maß an Wiederholgenauigkeit, da identische Kopien von Teilen durchgängig erstellt werden können.

- Das Gießen ist im Hinblick auf den Metallverbrauch äußerst effizient. Nahezu das gesamte dabei verwendete Metall wird Teil des Endprodukts. Überschüssiges Metall aus dem Gießprozess oder Ausschussteile können problemlos eingeschmolzen und recycelt werden.

Nachteile

- Techniken wie Druckguss und Präzisionsfeinguss bieten eine hohe Genauigkeit, wenn es jedoch um Präzision und das Erreichen enger Toleranzen geht, ist die CNC-Bearbeitung im Allgemeinen die bessere Wahl.

- Bei kleineren Produktionsläufen sind die Kosten pro Teil beim Gießen typischerweise höher als bei der maschinellen Bearbeitung.

- Die Herstellung von Gussteilen nimmt aufgrund der Notwendigkeit, Formen zu entwerfen und zu beschaffen, oft mehr Zeit in Anspruch.

- Im Vergleich zur CNC-Bearbeitung gibt es beim Gießen Einschränkungen hinsichtlich der Auswahl der verfügbaren Metallmaterialien.

- Gussteile erfordern häufig zusätzliche Nachbearbeitungsschritte, wie z. B. das Entfernen überschüssigen Gussmaterials oder die Verwendung Sandstrahlen um Grate zu beseitigen.

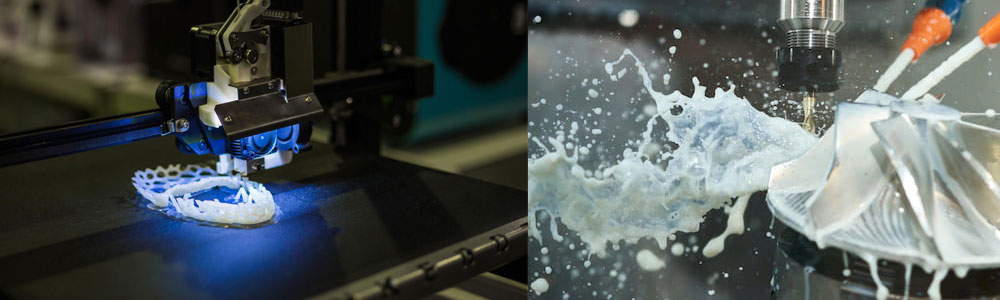

Was ist CNC-Bearbeitung?

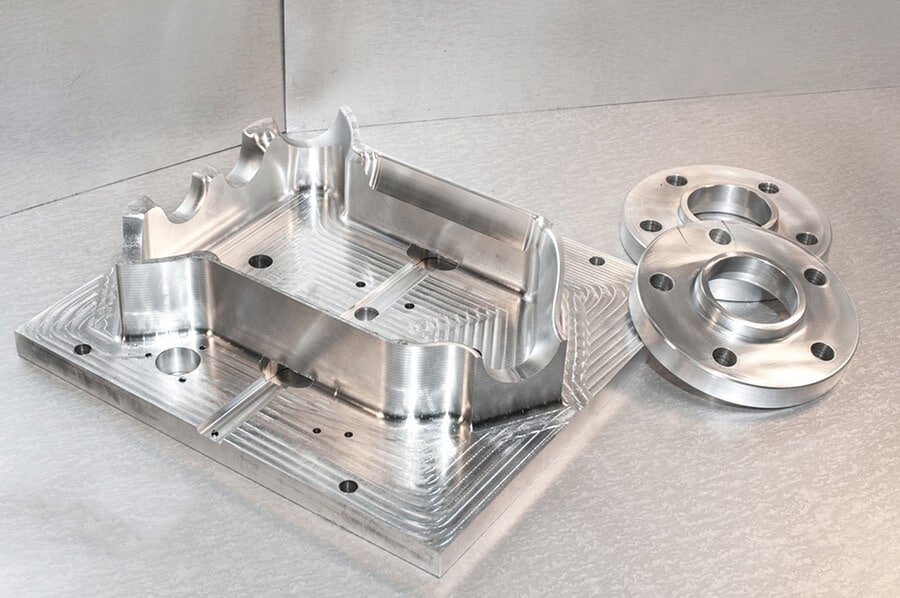

CNC-Bearbeitung ist eine Herstellungsmethode, bei der mit einem Schneidwerkzeug Material entfernt und die gewünschte Form erreicht wird. Zur Steuerung des Bearbeitungsprozesses wird häufig ein Computerprogramm eingesetzt G-Code Anweisungen, dient der Orientierung CNC-Maschinen wie zum Beispiel Mühlen, Drehmaschinenund andere Ausrüstung. Die CNC-Bearbeitung umfasst je nach den spezifischen Anforderungen verschiedene Bearbeitungsarten, darunter Fräsen, Drehen, Bohren und Bohren.

CNC-bearbeitete Teile finden in verschiedenen Branchen breite Anwendung. Sie sind von entscheidender Bedeutung bei der Herstellung von Metallgehäusen für Laptops, kleinen Komponenten in Mobiltelefonen und wesentlichen Elementen für Luft- und Raumfahrt- und Automobilteile. Darüber hinaus spielt die CNC-Bearbeitung eine entscheidende Rolle bei der Produktion Vorrichtungen, Vorrichtungen und sogar Gussformen.

Vor- und Nachteile der CNC-Bearbeitung

Vorteile

- Mit der CNC-Bearbeitung können hochpräzise Teile hergestellt werden, die strenge Qualitätsanforderungen mit genauen Abmessungen und glatten Oberflächen erfüllen.

- Bei der Bearbeitung einzigartiger Teile oder kleiner Stückzahlen ist die Bearbeitung im Allgemeinen schneller als beim Gussverfahren.

- Für kleine Produktionsserien und Prototyp entwickelnDie CNC-Bearbeitung kostet in der Regel weniger pro Teil.

- Die CNC-Bearbeitung ist mit einer Vielzahl von Metallen kompatibel und somit ein vielseitiger Prozess.

Nachteile

- Die CNC-Bearbeitung eignet sich nicht gut zum Erzeugen innerer Hohlräume in Teilen, wohingegen sie eher zum Formen äußerer Geometrien geeignet ist.

- Bei der Produktion großer Serien ist dies zwar kostenintensiv, aber die Kosten pro Teil bleiben unabhängig von der Losgröße beim Gießen relativ konstant.

- Bestimmte Teile mit komplexem Design oder bestimmten Materialien erfordern möglicherweise eine deutlich längere Bearbeitungszeit. Daher ist die CNC-Bearbeitung bei großen Stückzahlen nicht wirtschaftlich.

- Bei der CNC-Bearbeitung kann im Vergleich zum Guss mehr Metallabfall entstehen, und der Recyclingprozess kann arbeitsintensiver sein. Oftmals muss der Abfall zur ordnungsgemäßen Verwertung außerhalb des Standorts transportiert werden.

Gießen vs. CNC-Bearbeitung: Wie wählt man die richtige Methode?

Die spezifischen Anforderungen eines Teils wie Form, Größe und Geometrie beeinflussen die Wahl des Herstellungsverfahrens. CNC-Bearbeitung und -Guss haben ihre eigenen Stärken für unterschiedliche Geometrien. Wie entscheiden wir also, welche wir verwenden? Bei der Bestimmung der geeigneten Herstellungsmethode für ein bestimmtes Teil sind mehrere Faktoren zu berücksichtigen:

Basierend auf Volumen und Vorlaufzeit

In bestimmten Situationen kann die Wahl des Herstellungsverfahrens klar sein. Wenn Sie eine große Menge an Teilen benötigen, im Zehntausendenbereich oder mehr, sind Gussverfahren im Allgemeinen kostengünstiger. Obwohl die Erstellung der ersten Form Zeit erfordert, kann jedes Gussteil schnell und mit relativ geringen Zusatzkosten hergestellt werden.

Andererseits ermöglicht die CNC-Bearbeitung eine schnellere und wirtschaftlichere Produktion der ersten Teile, die Kosteneffizienz nimmt jedoch ab, wenn das Produktionsvolumen über einen bestimmten Punkt hinaus ansteigt.

Bei der Auswahl einer Fertigungsmethode kommt es daher in erster Linie auf das gewünschte Produktionsvolumen an. Wenn Sie ein paar Dutzend Teile für den Prototypenbau oder ein paar Hundert bis einige Tausend Teile für die Kleinserienproduktion benötigen, sollte die CNC-Bearbeitung in Betracht gezogen werden. Ab einer Stückzahl von 10.000 wäre Sand- oder Druckguss besser geeignet. Bei Produktionsmengen, die zwischen diesen Extremen liegen, spielen jedoch verschiedene Faktoren eine Rolle, die die beste Wahl der Herstellungsmethode beeinflussen.

Der Wechsel von der Bearbeitung zum Gießen kann dazu beitragen, Zeit zu sparen und Abfall zu reduzieren. Das Gießen hat jedoch einige Nachteile, darunter:

- Grat: Nach dem Guss kann überschüssiges Material (Flansch genannt) vorhanden sein, das entfernt werden muss.

- Porosität: Dicke Teile können manchmal kleine Lufteinschlüsse (Porosität) aufweisen, die während des Prozesses sichtbar werden können Nachbearbeitung.

- Fließlinien und Sprödigkeit: Der Fluss des geschmolzenen Materials während des Gießens kann zu sichtbaren Linien auf der Oberfläche führen, und am Ende der Füllung können kältere Bereiche vorhanden sein, die möglicherweise anfälliger für Sprödigkeit sind.

In bestimmten Fällen können einige Teile, selbst wenn 10.000 Teile gegossen werden, aufgrund spezifischer Anforderungen noch eine zusätzliche Bearbeitung erfordern. Dies kann die Gesamtkosten des Teils erhöhen, aber manchmal wird den Leistungsanforderungen eine größere Bedeutung beigemessen als den Kostenerwägungen.

CNC-Bearbeitung bietet einen erheblichen Vorteil, wenn Zeit ein entscheidender Faktor ist. Innerhalb weniger Stunden nach der Erstellung eines CAD-ModellEs können bearbeitete Teile hergestellt werden. Andererseits erfordert das Gießen mehr Zeit, da es die Herstellung einer Matrize und deren Einrichtung erfordert Auswahlprozess. Selbst wenn die endgültige Produktion durch Gießen erfolgt, bietet die maschinelle Bearbeitung eine schnellere Option. Es ermöglicht das Modellieren, Bearbeiten und Testen von Teilen zu wesentlich geringeren Kosten im Vergleich zum Gießen einiger weniger Prototypen.

Durch den Einsatz maschineller Bearbeitung können Teile auf der Grundlage von Testergebnissen einfach neu gestaltet und verfeinert werden. Dies kann bei Bedarf mehrmals durchgeführt werden, ohne dass höhere Kosten und längere Verzögerungen entstehen, die mit der Herstellung einer Matrize und der erforderlichen Vorrichtungen verbunden sind. Das Produktionsvolumen von Prototypen kann variieren und reicht von einem einzelnen Teil für Labortests bis hin zu einer größeren Anzahl für Beta-test oder Testmarketingzwecke.

Basierend auf der Teilegeometrie

Bei der Wahl der geeigneten Fertigungstechnik ist es entscheidend, die Geometrie des Teils zu berücksichtigen. Beispielsweise können Konstruktionen, die einen erheblichen Materialabtrag erfordern, zeitaufwändig sein und übermäßig viel Abfall erzeugen. In solchen Fällen bietet sich oft ein Gießen an. Dies gilt insbesondere für Hohlteile mit dünnen Wänden und großen Innenräumen sowie für komplexe Geometrien, deren Bearbeitung viel Zeit in Anspruch nehmen würde.

Interne Hohlräume, insbesondere versiegelte Hohlräume, die zusätzliche Montage- oder Metallverbindungsprozesse erfordern, sind durch CNC-Bearbeitung in der Regel schwieriger zu erzeugen. Umgekehrt ermöglicht das Gießen vereinfachte Konstruktionen und macht den Zusammenbau mehrerer kleiner Teile überflüssig. Stattdessen kann das gesamte Teil in einem Stück gegossen werden.

Es gibt jedoch einige Funktionen, die mithilfe von Casting nur schwer zu erstellen sind. Hinterschnitte oder Innenformen erfordern beispielsweise komplizierte Formen mit zusätzlichen Komponenten wie Kernen und Einsätzen. Scharfe Kanten oder Ecken eignen sich nicht gut zum Gießen und Gussteile müssen auf allen Oberflächen eine Neigung aufweisen. Darüber hinaus lassen sich große oder unregelmäßig geformte Teile mit dicken Wänden besser mithilfe der CNC-Bearbeitung herstellen, da diese Formen während des Gussprozesses schwer zu füllen und gleichmäßig abzukühlen sind.

Basierend auf dem richtigen Werkzeug

Beim Metallguss stehen mehrere Verfahren zur Herstellung von Endverbrauchsteilen zur Verfügung, beispielsweise Druckguss und Sandguss:

- Druckguss ist ein ähnlicher Prozess Kunststoff-Spritzguss. Dabei werden geschmolzene Metalle wie Aluminium, Kupfer, Zink oder deren Legierungen in eine Stahlform eingespritzt und anschließend abgekühlt und erstarrt. Manchmal ist eine zusätzliche Bearbeitung erforderlich, um Gewinde hinzuzufügen, Dichtflächen zu verbessern oder bestimmte Details zu verfeinern. Die maschinelle Bearbeitung als Endbearbeitungsschritt bietet die Flexibilität, aus einem einzigen Gussteil mehrere Variationen zu erstellen.

- Sandguss ist im Vergleich zum Druckguss ein weniger raffinierter Prozess. Die Oberflächenbeschaffenheit von Sandgussteilen ist rauer und es können geringfügige Unterschiede zwischen den Formhälften und den verwendeten Einsätzen bestehen, die möglicherweise eine zusätzliche Nachbearbeitung erfordern. Sandguss wird üblicherweise für Teile verwendet, die kein glattes und poliertes Aussehen erfordern, wie beispielsweise Motorblöcke für Autos. Bei komplexeren Anwendungen, wie der Schaffung von Kanälen für Motorkühlmittel um Zylinder herum, kann eine zusätzliche Bearbeitung erforderlich sein, um die gewünschte endgültige Form zu erreichen. Einige für Sandguss spezifische Konstruktionsmerkmale können nicht durch Druckguss oder CNC-Bearbeitung reproduziert werden.

CNC-Bearbeitung wird üblicherweise zur Herstellung kleinerer Teilemengen verwendet, die von einigen Dutzend bis zu einigen Tausend reichen. Es handelt sich um einen schnellen und effizienten Prozess, der nicht die gleichen vorbereitenden Werkzeuge erfordert wie Gussverfahren. Neben der Kleinserienfertigung kann die CNC-Bearbeitung auch zur Herstellung von Prototypen von Teilen genutzt werden, die schließlich im Druckguss- oder Sandgussverfahren hergestellt werden, was das Testen und Verfeinern des Designs ermöglicht. Es kann auch verwendet werden für Brückenwerkzeuge, was bedeutet, dass CNC-Bearbeitung zur vorübergehenden Herstellung von Produktionsteilen eingesetzt wird, während die Werkzeuge für die Massenproduktion entwickelt werden.

Basierend auf Materialien

Beim Gießen entsteht im Vergleich zur CNC-Bearbeitung weniger Abfallmaterial. Im Gussprozess wird nur das Material verwendet, das für das endgültige Teil benötigt wird, wobei eine kleine Menge zusätzliches Metall durch Kanäle wie Anschnitt, Angusskanal und Anguss fließt. Dieses überschüssige Material lässt sich einfach entfernen und einschmelzen, um es an anderen Stellen wiederzuverwenden.

Allerdings bietet das Gießen im Vergleich zur CNC-Bearbeitung weniger Möglichkeiten bei der Materialauswahl. Fast alle Legierungen können CNC-bearbeitet werden, die Auswahl an zum Gießen geeigneten Metalllegierungen ist jedoch begrenzter.

Basierend auf der Produktionsgeschwindigkeit

Der Gießvorgang dauert in der Regel von Anfang bis Ende einige Wochen. Sobald die Form fertig ist, geht der Gießvorgang selbst relativ schnell vonstatten und eignet sich daher für die Herstellung großer Teilemengen. Allerdings ist für die Formenkonstruktion und -bearbeitung eine gewisse Vorlaufzeit erforderlich. Auch die Form muss einer Qualitätsprüfung und Wartung unterzogen werden, obwohl bei bestimmten Gussmethoden Einwegformen zum Einsatz kommen. Andererseits wird beim Druckguss eine permanente Form verwendet, was bei zunehmendem Volumen des Teils zu geringeren Zeit- und Kosteneinsparungen pro Teil führt.

Die CNC-Bearbeitung hingegen sorgt für eine schnellere Produktionsgeschwindigkeit und ermöglicht eine schnellere Durchlaufzeit bei kleinen Teilemengen. Sie müssen nicht auf die Herstellung der Form warten, da Sie nur das CAD-Modell benötigen. CAM-Programm, eine CNC-Maschine und Fachwissen, um mit der Produktion von Teilen zu beginnen.

Basierend auf Wiederholbarkeit und Präzision

Die Wiederholbarkeit spielt bei der Herstellung eine entscheidende Rolle, und der Gussprozess zeichnet sich durch die Herstellung konsistenter Teile aus. Sobald die Form und der Prozess genau aufeinander abgestimmt sind, kann jedes Teil exakt gleich hergestellt werden. Beim Druckguss von Aluminium können die Toleranzen in einem Bereich von +/- 0,25 mm (bis zu 25,4 mm) eingehalten werden, und beim Präzisionsguss können sie nur 0,01 Zoll (bis zu 1 Zoll) beim Standardguss und 0,002 Zoll betragen. pro 1″ für präziseres Werfen.

Diese Toleranzen können je nach verwendetem Material variieren. Beispielsweise hat Aluminium im Vergleich zu Zink einen höheren Schmelzpunkt, was einen höheren Einspritzdruck und einen aggressiveren Prozess erfordert. Daher können Aluminiumgussteile im Vergleich zu bearbeiteten Aluminiumteilen geringere Toleranzen aufweisen. Beim Zinkguss können jedoch engere Toleranzen erreicht werden. Weitere Informationen finden Sie in unserem Beitrag Der Unterschied zwischen Aluminiumguss und bearbeitetem Aluminium.

Die CNC-Bearbeitung von Metall ist ebenfalls ein hoch wiederholbarer und präziser Prozess, mit dem im Vergleich zum Gießen wesentlich engere Toleranzen erreicht werden können. Für die Standard-Metallbearbeitung ist eine Toleranz von 0,025 mm (0,001 Zoll) eine vernünftige Erwartung. Durch die Präzisionsbearbeitung können durch spezielle Prozesse bei Runsom Precision sogar Teile mit Toleranzen von bis zu +/- 0,0002 Zoll hergestellt werden.

Basierend auf der Nachfrage

Auch die Variabilität der Nachfrage ist ein entscheidender Faktor. Wenn die Nachfrage schwankt oder Sie nur gelegentlich zusätzliche Teile herstellen müssen, ist die CNC-Bearbeitung oft die bessere Wahl. Die CNC-Bearbeitung ermöglicht eine schnellere Produktion und On-Demand-Fertigung, insbesondere angesichts der Fortschritte, die die digitale Transformation in der Fertigungsindustrie mit sich bringt. Bei der CNC-Bearbeitung haben Sie den Vorteil, dass Sie Teile genau dann bestellen können, wenn Sie sie benötigen, und vermeiden so das Risiko einer Überproduktion und eines übermäßigen Lagerbestands.

Wenn Sie dagegen mit einer hohen Nachfrage rechnen und in die Produktion übergehen, ist Guss eine gute Wahl. Das Gießen eignet sich gut für große Teilemengen und bietet einen insgesamt schnelleren Produktionsprozess.

Wenn Sie sich derzeit in der Prototyping-Phase Ihres Designprozesses befinden, wird das Gießen im Allgemeinen nicht empfohlen. Denn jedes Mal, wenn Sie Änderungen an Ihrem Design vornehmen, müssen Sie für kostspielige Neuanfertigungen oder Anpassungen der Form aufkommen. Dadurch können sich Durchlaufzeiten und Kosten deutlich erhöhen. Tatsächlich kann ein Prototyp-Druckguss kostspielig sein. Während Sandguss in der Regel kostengünstiger ist, bietet die Prototypenherstellung keine großen Vorteile.

Die CNC-Bearbeitung hingegen ist aufgrund ihrer Flexibilität bei der Anpassung an Designänderungen die bessere Wahl für die Prototypenerstellung. Wenn sich Ihr Design noch in der Entwicklung befindet, müssen Sie lediglich das Modell ändern und das CAM-Programm aktualisieren. Es ist nicht erforderlich, eine neue Form zu erstellen oder Änderungen an einer vorhandenen vorzunehmen. Dies spart Zeit und Ressourcen im Prototyping-Prozess.

| Merkmale | Casting | CNC-Bearbeitung |

| Herstellungsverfahren | Bei einem formativen Herstellungsprozess wird geschmolzenes Material in eine Form gegossen. | Bei einer subtraktiven Fertigungsmethode wird mithilfe von Schneidwerkzeugen Material von einem massiven Block oder Stück entfernt. |

| Komplexe Formen | Komplizierte innere und äußere Merkmale | Teile mit komplexer Geometrie und Form |

| Oberflächenveredlung | Erfordern häufig eine Nachbearbeitung | Glatter |

| Toleranz | Nicht so fest wie bei der CNC-Bearbeitung | Maßhaltig bei glatten Oberflächen |

| Vorlaufzeit | Bei kleinen Mengen zeitaufwändig | Deutlich schneller für Prototyping und kleine Stückzahlen |

| Kosten | Niedrige Kosten für große Produktionsläufe | Kosteneinsparungen bei Kleinserien und Prototyping |

| Volumen | Ideal für die Produktion großer Stückzahlen | Kostengünstiger für Kleinserien und Prototypenfertigung |

| Material | Normalerweise für Legierungen mit niedrigeren Schmelzpunkten geeignet | Vielseitig für die meisten Metalle |

| Anpassung | Begrenzt | Flexibler |

| Automatisierung | Erfordern Handarbeit | Automatisch |

| Geschwindigkeit | Relativ langsam | Schneller |

| Vielseitigkeit | Begrenzt durch das Formdesign | Vielseitiger in Bezug auf Formen, Größen und Komplexität der Teile |

Fazit

Wann entscheiden Sie sich also für Guss oder CNC-Bearbeitung? Die Entscheidung hängt von mehreren wichtigen Faktoren ab: wo Sie sich im Entwicklungsprozess befinden, wie viele Teile Sie benötigen, wie die Nachfrage variieren kann und von der spezifischen Form des Teils.

Letztendlich hängt der beste Herstellungsprozess von der jeweiligen Situation ab. Möglicherweise haben Sie eine einzigartige Kombination von Anforderungen, die eine kreative Problemlösung erfordert, um die optimale Lösung zu finden.

Wie wir in diesem Artikel besprechen, hat jede Herstellungsmethode ihre eigenen Stärken und Mängel. Durch die Berücksichtigung von Faktoren wie Teileform, benötigte Menge, Qualitätsanforderungen und Projektzeitplan können Sie eine fundierte Entscheidung für Ihr Projekt treffen. Tatsächlich könnte Ihr Projekt sogar von einer Kombination aus Guss-, CNC-Bearbeitungs- und Endbearbeitungstechniken profitieren!

Arbeiten Sie mit Runsom Precision für Ihr CNC-Bearbeitungs- oder Gussprojekt

Sollten Sie Unsicherheiten oder Schwierigkeiten bei der Entscheidungsfindung haben, empfehlen wir Ihnen, sich an unser Team aus erfahrenen Ingenieuren zu wenden Runsom-Präzision. Wir bieten zuverlässige und professionelle Dienstleistungen für CNC-Bearbeitung, verschiedene Gießverfahren wie Druckguss, Sandguss und Feinguss sowie Möglichkeiten der Weiterverarbeitung. Unser Ziel ist es stets, Ihnen dabei zu helfen, qualitativ hochwertige Produkte effizient und zu einem erschwinglichen Preis herzustellen.

Besprechen Sie Ihr Projekt mit uns und wir können Ihnen effektive Beratung bieten, die Ihnen hilft, eine fundierte Entscheidung zu treffen oder eine integrierte Lösung zu entwickeln. Fordern Sie ein sofortiges Angebot an Erleben Sie jetzt unsere kundenspezifischen Fertigungsdienstleistungen, die Teile schneller, einfacher und effizienter liefern.

Weitere Artikel, die Sie interessieren könnten: