Die Zahl der industriellen Anforderungen und Anwendungen hat zugenommen, was zu einer steigenden Nachfrage nach anspruchsvollen und qualitativ hochwertigen Produkten geführt hat. Glücklicherweise können Gießverfahren in verschiedene Unterkategorien unterteilt werden, von denen jede komplizierte und genaue Produkte herstellen kann, die für einen bestimmten Satz von Anwendungen und Anforderungen geeignet sind.

Es ist hilfreich, sich sowohl der Vor- als auch der Nachteile der verschiedenen Methoden bewusst zu sein Gießverfahren bevor Sie entscheiden, welche Sie verwenden möchten, um die Anforderungen Ihres Fertigungsprojekts zu erfüllen. Dieser Artikel bietet eine kompakte Einführung in verschiedene Gießverfahren und diskutiert deren Vor- und Nachteile.

Das Casting-Verfahren in Kürze

Gießen ist ein Herstellungsprozess, bei dem geschmolzenes Metall in eine Form gegossen wird, damit es sich verfestigen kann, während es auf Raumtemperatur abkühlen kann. Dies führt zur Herstellung von Metallteilen mit der gewünschten Form. Unabhängig von den Abmessungen der hergestellten Komponenten ist es in der Lage, komplizierte und anspruchsvolle Teile herzustellen.

Da durch Gießen isotrope Metallkomponenten in großer Zahl hergestellt werden können, ist es aufgrund seiner Leistungsfähigkeit ein geeignetes Verfahren für die Massenfertigung. Außerdem gibt es mehrere Formen des Gießens, von denen sich jede von den anderen durch die Art des verwendeten Materials und der verwendeten Form unterscheidet, um die Bedürfnisse eines bestimmten Benutzers zu erfüllen.

Es gibt viele Arten von Gießverfahren

Es gibt viele unterschiedliche Verfahren zum Gießen, und jeder Typ hat einzigartige Vor- und Nachteile, die je nach den Anforderungen des Benutzers variieren.

Sandgussverfahren

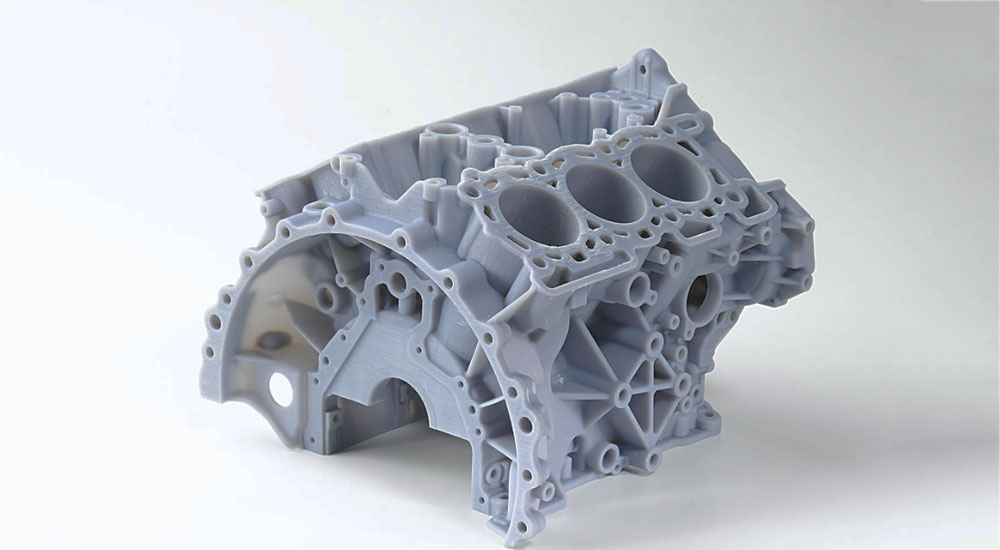

Im Sandgussverfahren können verschiedene Eisen- und Nichteisenmetalllegierungen gegossen werden. Metallgussteile für Automobile wie Motorblöcke, Zylinderköpfe, Kurbelwellen usw. sind nur einige Beispiele für Produkte, die von ihrer weit verbreiteten Verwendung in industriellen Einheiten für die Massenproduktion profitieren.

Eine Form, die aus Materialien auf Silikabasis aufgebaut ist, einschließlich natürlich gebundenem oder synthetischem Sand, wird verwendet, um eine gleichförmige Formoberfläche für das Verfahren bereitzustellen. Die Oberfläche der Kokille ist in die obere und die untere Hälfte unterteilt. Es wird geschmolzenes Metall in die Form gegossen und in die gewünschte Form abkühlen gelassen. Der letzte Schritt beim Metallguss ist das Entfernen von überschüssigem Material und die Fertigstellung des Endprodukts.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Relativ günstig in Bezug auf die Produktionskosten, insbesondere in der Kleinserienfertigung

- Fertigung von Großteilen

- Kann Eisen und NE-Legierungen gießen

- Recycelbar

- Bearbeitung von Metallen mit hohen Schmelzpunkten wie Titan und Stahl

Nachteile:

- Geringere Genauigkeit im Gegensatz zu anderen Alternativen

- Nicht geeignet für Teile mit vorgegebenen Größen- und Gewichtsangaben

- Produkte, die in diesem Verfahren hergestellt werden, haben eine raue Oberflächenbeschaffenheit

Kokillenguss

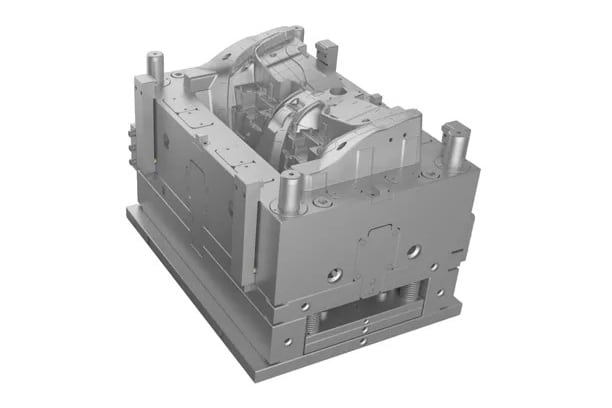

Kokillenguss, oft auch als Dauerformguss bezeichnet, ist ein Verfahren zur Herstellung von Metallen und Metalllegierungen durch Wiederverwendung von Formen, die aus Metallen wie Stahl, Graphit und anderen ähnlichen Materialien bestehen. Dieser Metallguss kann verschiedene Gegenstände herstellen, darunter Zahnräder, Getriebe, Schlaucharmaturen, Räder, Motorkolben usw.

Während des Prozesses wird die Schwerkraft genutzt, um das Gießen von flüssigem Metall direkt in den Formhohlraum zu erleichtern. Die Matrize kann geneigt sein, um die Füllung zu handhaben, was zu einer größeren Abdeckung führt. Nachdem das geschmolzene Metall abkühlen gelassen wurde, werden die Waren geformt, indem man sie in der Form erstarren lässt. Blei-, Aluminium-, Zink- und Magnesiumlegierungen sowie bestimmte Bronzen und Gusseisen lassen sich dank dieser Methode leichter gießen.

Im Gegensatz zu anderen Druckgussverfahren wird hier die Form von unten nach oben gefüllt. Bei diesem Verfahren wird eine höhere Gießgeschwindigkeit als beim Sandguss erreicht. Der stolze Preis ist jedoch vor allem auf die für die Produktion benötigten Metallformen zurückzuführen.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Höhere Oberflächenqualität der Produkte durch schnelle Erstarrung

- Hergestellte Produkte mit engen Toleranzen und hoher Genauigkeit

- Erhöhte Produktivität, reduzierte Produktionskosten und -zeit durch wiederverwendbare Formen

- Fertigprodukte haben bessere mechanische Eigenschaften

Nachteile:

- Es ist eine Herausforderung, Objekte zu gießen, die komplexe Formen erfordern

- Höhere Herstellungskosten der Formen

- Eine Delle kann im Produkt zurückbleiben, wenn das Gussteil durch den Auswurfmechanismus aus der Form entfernt wird

Druckguss

Es gibt zwei Druckgussverfahren. Sowohl Niederdruck- als auch Hochdruckguss sind Beispiele für dieses Verfahren. Hochdruckguss hat an Popularität für die Massenfertigung komplizierter Geometrien gewonnen, die eine hohe Genauigkeit erfordern. Andererseits ist der Niederdruck-Kokillenguss das Verfahren der Wahl, um sowohl große als auch einfache Bauteile in Serie herzustellen.

Nichteisenmetalle und -legierungen, einschließlich Zink, Zinn, Kupfer und Aluminium, werden bei dieser Methode des Metallgießens unter hohem Druck in eine wiederverwendbare Form eingeführt, die mit Schmiermittel bedeckt ist. Es ist notwendig, den Druck während des Schnellinjektionsvorgangs hoch zu halten, da er das Aushärten des Metalls verhindert. Als letzter Schritt erfolgt die Gussextraktion und Endbearbeitung, um verbleibende Abfälle zu beseitigen.

Beim Füllen der Form treffen Druckguss und Kokillenguss aufeinander. Im Gegensatz zum Schwerkraft-Kokillenguss wird beim Druckguss Druck verwendet und geschmolzenes Metall direkt in eine Metallform gespritzt. Als nächstes wird das flüssige Metall schnell abgekühlt, um das fertige Produkt herzustellen.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Enge Maßtoleranz und hohe Genauigkeit

- Hervorragende Produktqualität und hohe Effizienz

- Weniger Bedarf für die Bearbeitung nach dem Gießen

- Unnötig für den Austausch der Matrize

Nachteile:

- Höhere Werkzeugkosten

- Nur sinnvoll für Nichteisenwerkstoffe

- Nicht ideal für Strukturteile, da die mechanischen Eigenschaften von Produkten schwer zu bestimmen sind

- Höherer Kapitaleinsatz durch kompletten Aufbau

Feinguss

Feinguss, auch Wachsausschmelzguss genannt, ist das Verfahren zur Herstellung einer Keramikform aus einem Wachsmodell durch Kombinieren des Wachses mit einem Flussmittel und einem Bindemittel. Sobald die Form fertig ist, wird geschmolzenes Metall hineingegossen, um Gussteile herzustellen. Metallgussteile wie Zahnräder, Fahrradträger, Motorradscheiben und Ersatzteile für Strahlmaschinen können alle im Feingussverfahren hergestellt werden. Beachten Sie, dass es sich um ein kostspieliges und arbeitsintensives Verfahren handelt, das für die Massenproduktion oder komplizierte Gussteile verwendet werden kann.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Ideal für die Herstellung von Teilen, die dünne Wände, eine hohe Oberflächenqualität und mehr Komplexität erfordern

- Verringerte Anforderungen an die Bearbeitung nach dem Gießen

- Nützlich zum Gießen von schwer schmelzbaren Legierungen wie dünnem Stahl, Edelstahl usw

- Kann Produkt mit 90-Grad-Winkeln gießen

Nachteile:

- Höhere Arbeitskosten

- Längerer Produktionszyklus

- Höhere Herstellungskosten der Formen

- Neue Formanforderungen zum Erstellen von Wachsmodellen für jeden Gusszyklus

Gipsguss

Gipsguss ist dem Sandguss ziemlich ähnlich, mit dem Hauptunterschied, dass die Form aus einer Gipsmasse hergestellt wird. Durch die reduzierte Wärmeleitfähigkeit und Wärmekapazität von Gips kühlt das Metall langsamer ab als Sand, was eine höhere Präzision auch bei Bauteilen mit geringem Querschnitt ermöglicht. Es kann jedoch die Hitze von Eisenmaterialien bei hohen Temperaturen nicht bewältigen.

Insbesondere kann das Gipsform-Gießverfahren Gussstücke von nur 30 Gramm und bis zu 45 kg produzieren. Die folgende Abbildung demonstriert diese Technik an einem Gussbauteil mit einer Schnittdicke von 1 mm.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Hohe Maßhaltigkeit

- Glatte Oberfläche

- Fähigkeit, komplexe Formen mit dünnen Wänden zu gießen

Nachteile:

- Höhere Produktionskosten als bei den meisten Gießverfahren

- Das Gipsabformmaterial muss möglicherweise häufig ausgetauscht werden

- Nicht machbar für Materialien mit hohem Schmelzpunkt

- Im Gegensatz zum Sandguss ist das verwendete Material instabil

Schleuderguss

Schleuderguss, oft auch Rotationsguss genannt, ist ein Verfahren, bei dem Zentrifugalkräfte genutzt werden, um zylindrische Teile für den industriellen Einsatz herzustellen. Bei diesem Verfahren zum Gießen von Metall wird geschmolzenes Metall in eine rotierende Form gegossen, die vor Beginn des Prozesses erhitzt wurde. Wenn die Form unter großem Druck steht, unterstützen die Zentrifugalkräfte die Verteilung des geschmolzenen Metalls in der gesamten Form.

Echter Schleuderguss, Halbschleuderguss und vertikaler Schleuderguss sind die drei Arten des Schleudergusses. Beim echten Schleuderguss wird die Form nur zur Hälfte gefüllt, während beim Halbschleuderguss die ganze Form gefüllt wird. Beim echten Schleuderguss bleibt jedoch aufgrund der ständigen Rotation geschmolzenes Metall an den Seitenwänden haften. Der vertikale Schleuderguss hingegen verwendet das gerichtete Gießen auf die gleiche Weise wie der echte Schleuderguss.

Zylinder und andere rotierende Formen sind übliche Ergebnisse des Schleudergusses – Artikel wie Buchsenlager, Kolbenringe, Kupplungsscheiben, Zylinderlaufbuchsen usw. Metallfehler wie Lunker, Schrumpfungen und Gaseinschlüsse können durch Gießen aus der Mitte der Form minimiert werden . Leider können bei diesem Verfahren nicht alle Metalllegierungen verwendet werden.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Weniger Ausschuss und höhere Produktionsausbeute

- Gussteile mit hoher Dichte praktisch ohne Defekte

- Erleichtern Sie die Herstellung von Verbundgussteilen aus Zylinder und Hülse

- Es sind keine Riser und Gates erforderlich

Nachteile:

- Höhere Investitionen erforderlich

- Hohe Kosten für qualifizierte Arbeitskräfte

- Beschränkt auf die Herstellung von Teilen mit bestimmten Formen

Lost-Foam-Gießen

Wie beim Feinguss verwendet das Lost-Foam-Gießverfahren ein Schaummuster anstelle eines Wachsmusters. Das Beschichten mit feuerfester Keramik erfolgt, nachdem das Muster hergestellt wurde, und kann durch Eintauchen, Beschichten, Besprühen oder Bürsten erreicht werden. Das Produkt wird dann gegossen, indem geschmolzenes Metall in eine Form gegossen wird.

Dieses Verfahren gilt für viele Materialien, einschließlich Kohlenstoffstahl, legiertem Stahl, Eisenlegierungen, legiertem Gusseisen und vielen anderen. Konkret werden im Lost-Foam-Gießverfahren Waren wie Pumpengehäuse, Ventile, Armaturen und Hydranten hergestellt.

Hohe Präzision und Genauigkeit in der Fertigung sind nur zwei der vielen Vorteile des Lost Foam Castings. Nichtsdestotrotz ist dieses Verfahren aufgrund einiger Einschränkungen für Anwendungen mit geringem Volumen unpraktisch.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Hochpräziser Guss

- Verfügbar für flexibles Design

- Kostengünstig für die Großserienfertigung

- Klare Produktion

Nachteile:

- Hohe Modellkosten für Kleinserienfertigung

- Mehrere Produktionsprozesse führen zu einer langsameren Vorlaufzeit

- Mögliche Verzerrung und Beschädigung des Musters durch geringe Festigkeit

Vakuumguss

Vakuumgießen ist definitionsgemäß ein Gießverfahren, bei dem der Formhohlraum auf einen Druck von 100 bar oder weniger evakuiert wird. Das geschmolzene Material wird innerhalb einer Vakuumkammer in den Formhohlraum gegossen, um zu verhindern, dass sich Luftblasen im Metall bilden. Während das Metall in die Matrize eingespritzt wird, trägt die Vakuumdrainage des Matrizenhohlraums dazu bei, eingeschlossene Gase aus dem Hohlraum auf ein Minimum zu reduzieren. Im nächsten Schritt wird das Metall in einer Kammer gehärtet, bevor es aus der Form gelöst wird.

Die Automobil-, Luft- und Raumfahrt-, Elektro-, Schifffahrts-, Kommunikations- und andere Branchen sind nur einige der vielen, die das Vakuum-Druckgussverfahren regelmäßig einsetzen. Daher sind Automobilkarosserieelemente und strukturelle Fahrgestellkomponenten nur zwei Beispiele dafür, was unter Verwendung dieser Technik hergestellt werden kann.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Verbesserte mechanische Eigenschaften und verbesserte Oberflächenqualität des Druckgusses

- Ideal für die Herstellung von Produkten mit dünnen Wandstärken

- Ermöglicht das Schweißen und Wärmebehandeln von Produkten

- Perfekt für die Kleinserienfertigung

Nachteile:

- Hohe Werkzeugkosten

- Die dabei verwendete Form ist nicht haltbar

- Mögliche Hohlheitsprobleme

Quetschen Gießen

Squeeze Casting, auch Flüssigschmieden genannt, ist ein hybrides Metallumformverfahren, das Gesenkschmieden und Gießen in Dauerformen in einem einzigen Schritt kombiniert. Bei diesem Vorgang wird eine bestimmte Menge an geschmolzener Metalllegierung in eine Matrize geleitet. Dann wird Druck verwendet, um das Material in die gewünschte Konfiguration zu formen. Danach wird die Metallkomponente auf eine Temperatur über ihrem Schmelzpunkt erhitzt und aus der Matrize entfernt.

Insbesondere das Druckgussverfahren ist ein vielversprechendes Gießverfahren zur Herstellung von sicherheitskritischen Komponenten für Automobilsysteme. Beispielsweise sind Fahrgestellrahmen, Halterungen, Knoten, Space-Frame-Verbindungen und Aluminium-Achsschenkel vorn alles Beispiele für sicherheitskritische Komponenten.

Die Vorteile des Gießens und Schmiedens werden in diesem besonderen Metallguss vereint. Hoher Druck beim Aushärten hilft beispielsweise, Schwindungen und Porositäten zu vermeiden. Andererseits ist dieses Gießverfahren aufgrund der speziellen Werkzeuganforderungen für die Massenproduktion nicht so beliebt wie einige andere Gießverfahren.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Vermeiden Sie innere Defekte wie Lunker, Poren etc

- Glatte Oberflächen

- Gussrisse vermeiden

- Verhindern Sie die Verschwendung von Rohstoffen

- Hochfeste Produkte

Nachteile:

- Der Gesamtprozess ist langwierig und erfordert eine präzise Steuerung

- Die Teilegeometrie ist weniger flexibel

- Geringere Produktivität

Fortlaufendes Casting

Wie der Name schon sagt, ermöglicht es die Massenfertigung von Metallprofilen mit konstanten Querschnitten. Dieses spezielle Gießverfahren wird häufig bei der Herstellung von Stahlstangen verwendet. Darüber hinaus produziert das vertikale Gießen halbkontinuierliche Gussstücke wie Knüppel, Barren, Stangen und andere ähnliche Gegenstände.

Bei diesem Vorgang wird geschmolzenes Metall mit einer vorgegebenen Geschwindigkeit in eine mit Wasser gekühlte Form mit offenem Ende gegossen. Diese Form ist so konstruiert, dass sich eine Oberfläche aus festem Metall auf dem flüssigen Metall in der Mitte der Form entwickeln kann. Die Erstarrung des Metalls erfolgt also von außen nach innen. Sobald dieser Vorgang abgeschlossen ist, können Metallstränge kontinuierlich aus der Form entfernt werden. Mechanische Scheren oder bewegliche Autogenbrenner können verwendet werden, um vorher festgelegte Längen von Gegenständen abzuschneiden.

Produkte, die unter Verwendung des Stranggussverfahrens hergestellt werden, sind oft dick, homogen und durchgehend konstant. Seine Verwendung ist auf die oben genannten Anwendungen beschränkt.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Umfangreiches Dimensionsspektrum an Gussteilen

- Weniger Materialverschwendung

- Konstante Produktion führt zu reduzierten Kosten

Nachteile:

- Mittellinienschrumpfung kann auftreten, wenn die Formen nicht kontinuierlich gekühlt werden

- Hohe Anfangsinvestition und große Anlagenfläche

- Gießen Sie nur einfache Formen mit konstantem Querschnitt

Schalenformung

Beim Gießverfahren, das als Maskenform bekannt ist, werden Einwegformen verwendet. Es ist dem Gießen mit Sand ziemlich ähnlich, außer dass der Formhohlraum durch die gehärtete Sandschale und nicht durch einen Sandkasten gebildet wird. Der verwendete Sand hat eine feinere Korngröße als der Sand, der beim Sandgussverfahren verwendet wird. Es wird mit einem Harz kombiniert, damit es einer Wärmebehandlung unterzogen und in der das Muster umgebenden Hülle verfestigt werden kann.

Schalenformen werden zur Herstellung verschiedener Industrieartikel verwendet, wie z. B. Getriebegehäuse, Pleuelstangen, kleine Boote, Fahrzeughauben, Zylinderköpfe, Nockenwellen, Ventilkörper und so weiter.

Die Gussprodukte haben eine hochwertige und maßgenaue Oberflächenbeschaffenheit. Die Stücke, die mit dieser Methode gegossen werden können, sind jedoch in Größe und Gewicht beschränkt.

Lernen Sie die Vor- und Nachteile unten kennen.

Vorteile:

- Keine Anforderungen für eine weitere Bearbeitung

- Ermöglicht das Gießen komplizierter Teile mit dünnen Wänden

- Geringer Bedarf an qualifizierten Arbeitskräften

Nachteile:

- Nicht ideal für die Kleinserienfertigung

- Die Teilegröße und das Gewicht sind begrenzt

- Hohe Kosten für große Gussstücke aufgrund spezieller Metallmuster

Die grundlegenden Schritte verschiedener Casting-Produktionen

Gießprozesse bestehen häufig aus einer Reihe grundlegender Schritte, wie z. B. dem Erstellen eines Modells und einer Form, der Auswahl von Metalllegierungen zum Gießen und schließlich der Fertigstellung des gegossenen Bauteils.

Musterherstellung

Bei der Entwicklung eines Musters muss zunächst die Form definiert werden, die die Form annehmen soll. Wachs, Sand, Harz und sogar Holz sind einige Materialien, die für diesen Zweck verwendet werden.

Formenbau

In einem nachfolgenden Schritt müssen verschiedene Formen hergestellt werden, die zum Gießen verwendet werden können. Sand, Gips oder eine Keramikschale können verwendet werden, um eine Form herzustellen, die nur einmal verwendet wird. Keiner dieser Produktionsansätze ist wie der andere. Ein Brennofen kann auch zum Brennen von Mustern aus Schaum oder Wachs verwendet werden.

Wählen Sie Metalllegierungen

Abhängig von den gewünschten Eigenschaften kann der Guss entweder aus Eisen- oder Nichteisenlegierungen hergestellt werden. Legierungen sind eine Art chemische Zusammensetzung von Elementen mit mechanischen Eigenschaften, die für die Gussanwendungen, in denen sie letztendlich verwendet werden, optimal sind. Einige Beispiele für Eisenlegierungen sind Temperguss, Grauguss und Stahl. Nichteisenmetalle hingegen bestehen aus Elementen wie Bronze, Kupfer und Aluminiumlegierungen.

Schmelzen und gießen Sie die Legierung

Nachdem die Metalllegierungen ausgewählt wurden, wird das Metall in die Form gegossen. Ein Stück festes Metall wird auf einen Tiegel gelegt und über einer offenen Flamme oder in einem Ofen erhitzt, bis es schmilzt. Geschmolzenes Metall kann direkt aus dem Tiegel in eine kleinere Form gegossen werden. Trotzdem muss das Metall möglicherweise in eine größere Gießpfanne umgefüllt werden, bevor es für größere Gussteile in die Form gegossen wird.

Fertigstellung

Sobald sich das Gussstück verfestigt hat, kann das Produkt entfernt und mit einem endgültigen Metallfinish versehen werden. Das Schrubben oder Abtragen von sperrigem Abfallmaterial sind zwei weitere Methoden, die während des Veredelungsprozesses angewendet werden.

Arbeiten Sie mit Runsom zusammen, um Ihre Casting-Anforderungen zu lösen

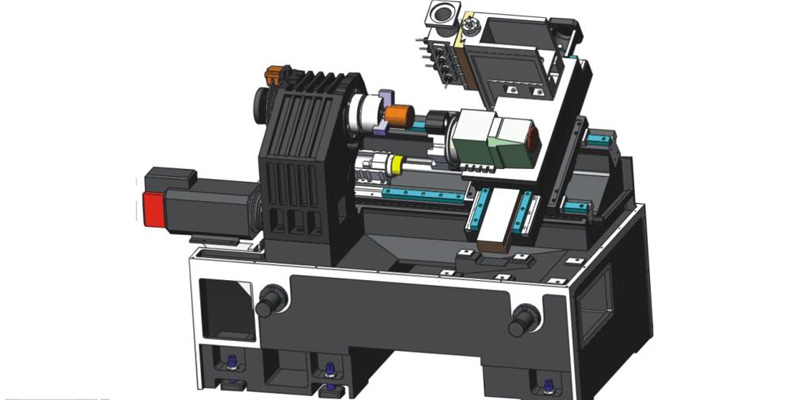

Die Wahl des geeigneten Gießansatzes und des geeigneten Kompetenzniveaus für Ihre Produkte ist von entscheidender Bedeutung. Runsom stellt ein Team von qualifizierten Ingenieuren mit einem reichen Erfahrungsschatz in verschiedenen Casting-Dienstleistungen zur Verfügung, einschließlich Druckguss Dienstleistungen, Vakuum-Gießdienste und Spritzguss Dienstleistungen werden ebenfalls für unterschiedliche Ansprüche angeboten. Aufgrund der Expertise unseres funktionierenden Teams sind wir besser in der Lage, Sie zu beraten und auf Ihre Fragen oder Bedenken einzugehen.

Reichen Sie einfach Ihre CAD-Dateien und Zeichnungen online ein und Sie erhalten ein schnelles Angebot innerhalb von 24 Stunden, um zu erfahren, wie unglaublich unsere Casting-Fähigkeit ist.

Andere Artikel, die Sie interessieren könnten: