Vakuumgießen ist ein Verfahren zur Herstellung komplexer Bauteile, indem ein flüssiges Material unter Vakuum in eine Silikonform gezogen wird. Es ist im Vergleich dazu eine kostengünstige Option zur Herstellung von Kunststoffkomponenten in der Kleinserienfertigung Spritzguss.

Wir werden die Grundlagen des Vakuumgießens untersuchen, einschließlich seiner Vor- und Nachteile, Anwendungsbereiche, verwendeten Materialien und empfohlenen Designpraktiken.

Was ist Vakuumgießen?

Vakuumguss, auch bekannt als Polyurethanguss oder Urethanguss, verwendet Silikonformen zur Herstellung von Kunststoff- und Gummikomponenten. Diese Herstellungsmethode ist äußerst vielseitig und kann die Spritzgussproduktion imitieren, um komplizierte Teile aus gegossenem Nylon und Polyurethanharzen herzustellen.

Das Vakuumgießen arbeitet unter Vakuumbedingungen und erzeugt erstklassige Gussstücke ohne Blasen und mit einer glatten Textur ohne Mängel. Dieser Prozess kann sehr vorteilhaft sein Rapid-Prototyping Projekte oder Kleinserien und verdient eine Berücksichtigung bei der Auswahl von Rapid-Prototyping-Techniken für Kunststoff- oder Gummiteile.

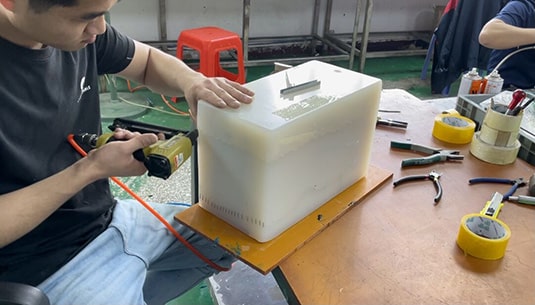

Wie funktioniert Vakuumgießen?

Der Prozess des Vakuumgießens ähnelt dem des herkömmlichen Spritzgießens, da ein Formwerkzeug mit einem Hohlraum benötigt wird, der wie das vorgesehene Teil geformt ist. Der Hauptunterschied liegt in den Materialien, die für die Formen verwendet werden – während Spritzgusswerkzeuge typischerweise aus Metallen wie Stahl oder Aluminium bestehen, werden beim Vakuumguss weiche Silikonformen verwendet.

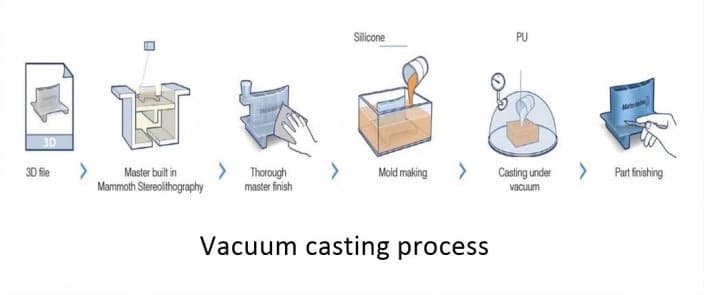

Schritt 1 – 3D-Modellierung

Zu Beginn des Vakuumgussverfahrens wird zunächst durch Modellierung eine 3D-Form oder -Geometrie erstellt. Um optimale Ergebnisse zu erzielen, müssen Spritzgussprinzipien eingehalten werden. Manchmal wird 3D-Laserscanning verwendet, um die Teile zu inspizieren und 3D-Dateien zu erstellen.

Schritt 2 – Master-Pattern-Building

Anhand des 3D-Modells wird dann ein hochwertiges Meistermodell erstellt. Während CNC-Bearbeitung früher zu diesem Zweck verwendet wurde, additive Fertigung ist zu einer schnelleren und kostengünstigeren Option geworden. Alternativ kann ein vorhandenes Gussmodell ohne weitere Modifikationen als Urmodell verwendet werden.

Schritt 3 – Herstellung von Silikonformen

Nach Entwicklung des Urmodells entsteht eine Silikonform:

- Nachdem das Urmodell mit den erforderlichen Komponenten wie Kernen, Einsätzen und Gießanschnitten ausgestattet wurde, wird es in einen Gießkasten gelegt und Steigrohre werden hinzugefügt, um ein ordnungsgemäßes Entweichen der Luft während des Formens zu gewährleisten.

- Silikon wird dann um den Master in der Gießbox gegossen und vakuumiert, wodurch jedes Detail perfekt ausgefüllt wird.

- Nachdem die Form 8-16 Stunden lang bei etwa 40 ° C im Ofen ausgehärtet wurde, werden der Kasten und die Steigrohre entfernt.

- Mit einem Skalpell wird die Form sauber geteilt, um die Negativform des Teils freizulegen, mit einem wellenförmigen Schnitt, um eine genaue Ausrichtung bei der Herstellung mehrerer Teile zu gewährleisten.

- Schließlich ist es wichtig, das beste Formtrennmittel auszuwählen und zu verwenden, um Probleme wie Klebrigkeit und Oberflächendefekte zu vermeiden.

Schritt 4 – Mischung der Gießmaterialien und Gießen

Vor dem Mischen werden zum Gießen verwendete Polyurethanharze typischerweise auf etwa 40 °C erhitzt. Beim Mischprozess wird ein Zweikomponenten-Gießharz in exakter Menge mit einem beliebigen Pigment in einer Maschine zusammengeführt. Nach dem Mischen wird das Harz in die Schüssel der Maschine gegossen.

Wenn der Auto-Pouring-Prozess beginnt, wird die Gießharz-Pigment-Mischung gründlich gerührt und für 50-60 Sekunden abgesaugt. Dann wird das Harz in die Form gegossen, während es noch unter Vakuumdruck steht, um Lufteinschlüsse oder Lücken zu vermeiden, wodurch sichergestellt wird, dass die Form blasenfrei ist und das Harz reibungslos in die Form fließt.

Die Vakuumzustände ermöglichen das Entfernen von Lufteinschlüssen und anderen Hindernissen, wodurch ein reibungsloses und fehlerfreies Füllen der Form durch Schwerkraft ermöglicht wird. Dieser Prozess trägt dazu bei, Probleme zu vermeiden, die die Festigkeit oder das Aussehen des Endprodukts beeinträchtigen könnten.

Schritt 5 – Aushärten und Entformen der Gussteile

Nach dem Gießen des Harzes wird die Form einer Heizkammer ausgesetzt, um sie auszuhärten. Anschließend wird das Gussteil aus der Form genommen und der Anschnitt und die Speiser werden entfernt. Dann wird eine zusätzliche Endbearbeitung durchgeführt.

Vor- und Nachteile des Vakuumgießens

In diesem Teil werden wir die Vorteile und Grenzen des Vakuumgießverfahrens untersuchen.

Vorteile

Vakuumgießen ist in vielerlei Hinsicht vorteilhaft:

1. Rapid-Prototyping: Vakuumguss ermöglicht die schnelle Erstellung hochwertiger Prototypen mit komplizierten und filigranen Formen in kleinen Chargen. Daher wird es häufig für die Kleinserien- und Kleinserienproduktion von Prototypen oder Produktionsteilen verwendet.

2. Material- und Designflexibilität: Vakuumgießharze sind in einer Vielzahl von Farben erhältlich, wodurch sie für verschiedene Anwendungen geeignet sind. Mit der Flexibilität von 3D-Druckgeometrie, Vakuumgießen kann Teile herstellen, die mit anderen Herstellungsverfahren normalerweise schwierig oder unmöglich herzustellen wären.

3. Hohe Präzision und niedrige Kosten: Im Vergleich zu anderen Rapid-Prototyping-Methoden wie der CNC-Bearbeitung ist das Vakuumgießen eine kostengünstige Option, bei der eine wiederverwendbare Form in nur wenigen Stunden hergestellt wird. Darüber hinaus passen im Vakuumguss hergestellte Teile nahtlos zusammen und erfordern keine zusätzlichen Schritte wie Schleifen oder Bohren.

4. Feine Details für die fertigen Teile: Das Vakuumgussverfahren bietet den Vorteil, Komponenten mit präzisen Details zu erstellen, da es eine Form verwendet, die von einem 3D-gedruckten Urmodell gebildet wird. 3d Drucken ermöglicht es, komplizierte Details präzise zu erfassen und auf den endgültigen Abguss zu übertragen.

Nachteile

Bevor Sie ein Projekt mit dem Vakuumgussverfahren beginnen, ist es wichtig zu bedenken, dass diese Methode einige Einschränkungen hat:

1. Werkzeugverschleiß: Beim Vakuumgießen werden Silikonformen verwendet, die eine kürzere Lebensdauer haben als Metallformen, die beim Spritzgießen verwendet werden. Folglich ist Werkzeugverschleiß üblich.

2. Begrenztes Produktionsvolumen: Außerdem sind die Anzahl und Größe der Formen beim Vakuumgießen begrenzt, wodurch es sich eher für die Kleinserienproduktion als für die Massenproduktion eignet.

3. Unregelmäßigkeiten durch Schrumpfung: Wie beim Spritzgießen kann die Schrumpfung (normalerweise 0,251 TP3T – 151 TP3T aufgrund der Wärmeausdehnung) zu Unregelmäßigkeiten in den Eigenschaften des Endprodukts führen, wie z. B. zu dünne oder dicke Teile und Abweichungen von normalen Toleranzwerten.

4. Wartung und Räumung: Beim Vakuumgießen ist es wichtig, die Formen regelmäßig zu reinigen, um Rückstände und Fehlstellen auf nachfolgenden Gussteilen zu vermeiden.

5. Hohe anfängliche Einrichtungskosten: Obwohl das Vakuumgießen niedrige Produktionskosten hat, können die Einrichtungskosten abhängig von den erforderlichen Werkzeugen und Geräten hoch sein.

6. Limit für interne Merkmalsverarbeitung: Der Oberflächenfinish von Vakuumgussteilen hängt oft von der Nachbearbeitung ab und kann auf das Äußere beschränkt sein, da einige interne Merkmale des Modells schwer zugänglich sein können.

Verfügbare Materialien für Vakuumguss

Polyurethan, eine Art duroplastisches Material, ist für seine Robustheit, Langlebigkeit, Verschleißfestigkeit und Anpassungsfähigkeit bekannt. Verschiedene Formen von Urethan können die Eigenschaften verschiedener Thermoplaste imitieren. Beispielsweise kann ein starres Urethan-Gussteil Polycarbonat ähneln, während ein flexiblerer Kunststoff Ähnlichkeiten mit Polypropylen aufweisen kann.

Hartes Polyurethan

- Weiche starre Harze bieten einen Durometerbereich von 60-75 Shore D und sind ideal für die Herstellung fester, aber flexibler Teile wie Dichtungen und Siegel.

- ABS-ähnliche Polyurethane sind erschwingliche und vielseitige Harze, die eine vergleichbare Festigkeit bieten Thermoplastisches ABS-Polymer. Mit einer Härte von 80-85 Shore D eignen sie sich hervorragend als Produktgehäuse.

- Acrylähnliche Polyurethane haben ein klares und transparentes Aussehen, ähnlich wie Acryl. Sie bieten eine Härte von etwa 87 Shore D und eine hervorragende Haltbarkeit, was sie zu einer großartigen Wahl für Teile wie Lichtschläuche macht.

Es ist darauf hinzuweisen, dass UV-Strahlung wirkt sich auf Urethan aus, daher sollte der Einsatz in Außenanwendungen sorgfältig überlegt werden. Dieses Problem kann jedoch durch das Auftragen geeigneter Beschichtungen zum Schutz vor UV-Schäden gelöst werden.

Elastomere Polyurethane

Elastomere Polyurethane bieten flexible, gummiartige Eigenschaften, die denen von TPU, TPE und Silikonkautschuk ebenbürtig sind, wodurch sie sich gut für die Verwendung bei der Herstellung von tragbaren Geräten eignen. Diese Materialien weisen eine Härte zwischen 50 und 80 Shore A auf und sind für ihre Festigkeit und Widerstandsfähigkeit bekannt.

Die harten elastomeren Urethanmaterialien sind eine andere Klasse von Materialien, deren Durometer von 90 Shore A bis 60 Shore D reichen. Mit einem Schwerpunkt auf industriellen Anwendungen sind diese Materialien nützlich für die Herstellung von Zahnrädern und Formwerkzeugen.

Anwendungen des Vakuumgießens

Das Verfahren des Vakuumgießens findet aufgrund seiner Vielseitigkeit in verschiedenen Branchen Anwendung. Seine Fähigkeit, komplizierte und genaue Komponenten herzustellen, macht es zu einer wünschenswerten Option, um hervorragende Ergebnisse zu erzielen.

Luft-und Raumfahrtindustrie

Vakuumguss kann aufgrund seiner Genauigkeit, Wiederholbarkeit und Fähigkeit, mit komplizierten Details umzugehen, erfolgreich Präzisionskomponenten für die Luft- und Raumfahrt herstellen, einschließlich Kraftstoffsysteme, Luftkanäle und Teile des Äußeren von Flugzeugen.

Medizinische Industrie

Der Vakuumguss ist ideal für die Herstellung komplizierter Teile und Komponenten im medizinischen Bereich, wie z. B. medizinische Implantate und Prothetik.

Automobilindustrie

Hochdetaillierte Automobilkomponenten wie Ansaugkrümmer, Abgassysteme und Karosserieteile können von der Präzision und Konsistenz des Silikon-Vakuumgusses für die Automobilindustrie profitieren.

Lebensmittel- und Getränkeindustrie

Die Lebensmittel- und Getränkeindustrie verwendet häufig Vakuumguss zur Herstellung von Lebensmittelverpackungen, Behältern, Dosen, Bechern, Flaschen, Gläsern und anderen wichtigen Artikeln in Lebensmittelproduktionsanlagen.

Elektronische Industrie

Die Stoß- und Hitzebeständigkeit von Polyurethanen macht das Vakuumgießen für die Herstellung von Gehäusen für elektronische Geräte vorzuziehen.

Konsumgüterherstellung

Konsumgüter, wie Spiel- und Sportgeräte, lassen sich durch das Vakuumgussverfahren perfekt herstellen und in die Anwendung einpassen.

Vakuumguss vs. Spritzguss

Bei der Bestimmung eines Bearbeitungsprozesses müssen mehrere Faktoren wie Toleranzanforderungen, Volumenbedarf, Anforderungen an die Oberflächengüte und Vorlaufzeit berücksichtigt werden. Das Vakuumgussverfahren ist ideal für die Produktion von Kleinserien mit glatten Oberflächen und engen Toleranzen. Im Gegensatz dazu eignet sich Spritzguss gut für Massenproduktionen mit weniger anspruchsvollen Toleranzanforderungen.

Vakuumguss vs. 3D-Druck

Der Vorteil des Vakuumgießens besteht darin, dass Teile mit komplizierten Details und glatten Oberflächen hergestellt werden können, obwohl dies ein zeitaufwändiger Prozess sein kann, insbesondere wenn mehrere Kopien erstellt werden. Im Vergleich dazu baut der 3D-Druck Teile Schicht für Schicht unter Verwendung von flüssigem Kunststoff oder Pulvermaterial auf. Einer der größten Vorteile des 3D-Drucks ist seine Effizienz – er nimmt viel weniger Zeit in Anspruch als der Vakuumguss.

Wenn Ihre Hauptanliegen Erschwinglichkeit und Zeit sind, dann ist der 3D-Druck wahrscheinlich die bessere Option. Wenn Details und Genauigkeit für Ihr Projekt jedoch unerlässlich sind, ist Vakuumguss die bevorzugte Wahl.

Fünf Designtipps für das Vakuumgießen

Um maximale Effizienz im Herstellungsprozess zu erreichen, ist es entscheidend, dass Produktteams Prioritäten setzen Design für Herstellbarkeit und Optimierung des Werkzeugdesigns in den frühen Phasen. Dies wird dazu beitragen, die Produktion zu rationalisieren und die Kosten zu minimieren. Um qualitativ hochwertige kundenspezifische Urethangussteile zu erstellen, empfehlen wir diese fünf wichtigen Designtipps für ein sauberes und funktionales Endergebnis:

1. Entwerfen einer einheitlichen Wandstärke

Einige Ingenieure bevorzugen das Vakuumgießen gegenüber dem Spritzgießen, da es größere Optionen in Bezug auf die Wandstärke zulässt, aber es ist immer noch notwendig, eine konstante Wandstärke in einem Urethan-Formdesign zu haben. Die Beibehaltung einheitlicher Wände verringert die Wahrscheinlichkeit einer Verformung während des Aushärtungsprozesses, stellt sicher, dass die Form vollständig und präzise gefüllt wird, und minimiert andere Konstruktionsprobleme.

Im Allgemeinen wird eine Mindestwandstärke von 0,040 Zoll (1 mm) empfohlen, aber in einigen Fällen, z. B. bei kleinen Teilen, können die Wände bis zu 0,020 Zoll (0,5 mm) dünn sein. Bei größeren Teilen ist es wichtig, die Wandstärke entsprechend der Größe des Teils proportional zu erhöhen, um sicherzustellen, dass eine angemessene Abstützung gegeben ist.

2. Minimierung der Schrumpfung

Eine Schrumpfung kann in Fällen auftreten, in denen eine Formkonstruktion aus Urethan Wände mit unterschiedlichen Dicken beinhaltet, die sich schneiden. Dies geschieht, da sich dickere Wände langsamer verfestigen als ihre dünneren Gegenstücke, was zu einer Verringerung der Größe an dem Punkt führt, an dem sie an der nominellen Wand anhaften. Um ein solches Schrumpfen und den daraus resultierenden eingesunkenen Bereich in der nominellen Wand zu vermeiden, müssen Ingenieure sicherstellen, dass die Rippendicke zwischen 501 TP3T und 601 TP3T der Wände liegt, an denen sie befestigt sind.

Manchmal können vakuumgegossene Teile jedoch aus anderen Gründen als einem Fehler in der Konstruktion der Urethanform schrumpfen. Faktoren wie die Teilegeometrie, die Genauigkeit der Form und des Urmusters sowie die beim Urethanguss verwendeten Materialien beeinflussen die Endabmessungen. Eine Schrumpfungsrate von 0,151 TP3T ist normalerweise akzeptabel, aber Ingenieure müssen das Formdesign erneut überprüfen, wenn die Schrumpfungsrate diesen Schwellenwert überschreitet.

3. Einsatz von Rippen

Das Hinzufügen von Rippen zu einem Urethanformdesign kann die Festigkeit und Steifheit des Endprodukts verbessern, ohne seine Dicke zu erhöhen. Ingenieure sollten bestimmte Richtlinien befolgen, um Rippen richtig zu verwenden:

- Höhe

Längere Rippen bieten eine größere Verstärkung, während das Formen einer langen Rippe das Teil zu einer Herausforderung machen kann. Es wird empfohlen, dass die Höhe der Rippe nicht mehr als das Dreifache ihrer Dicke beträgt. Anstelle einer langen Rippe können mehrere kurze Rippen verwendet werden, um die Steifigkeit des Teils zu erhöhen. - Breite

Die Breite der Rippe im Bereich, in dem sie sich mit dem Teil schneidet, muss 401 TP3T bis 601 TP3T der Dicke des Teils betragen. Wenn ein Verrundungsradiuselement in das Design aufgenommen wird, sollte es mindestens 251 TP3T der Dicke des Teils ausmachen. Diese Parameter sind notwendig, um die Rippe so haltbar wie möglich zu machen. - Entwurfswinkel

Um die Wahrscheinlichkeit des Absinkens zu verringern, müssen Ingenieure ein Rippendesign erstellen. Die empfohlenen Entformungswinkel für jede Seite liegen zwischen 0,25 und 0,5 Grad und sollten gleich bleiben. Darüber hinaus sollte für strukturierte Oberflächen ein zusätzlicher Formschrägewinkel von 1,0 Grad pro 0,025 Zoll (0,001 Zoll) Textur hinzugefügt werden. - Abstand

Um sicherzustellen, dass das Gewicht des Teils gleichmäßig auf alle Rippen verteilt wird, sollten Ingenieure jede aufeinanderfolgende Rippe in einem Abstand von mindestens der zweifachen Dicke der Rippe einstellen. - Orientierung

Ingenieure sollten Rippen sorgfältig anordnen, um die Biegesteifigkeit eines Teils zu maximieren, da eine falsche Rippenausrichtung keinen positiven Einfluss auf die Festigkeit hat.

Produktteams sollten bei der Verwendung von Rippen, Verrundungen und Leichtgewichten auf Einsinken und Schnittpunkte achten, um Spannungen zu reduzieren und die Wandstärke beizubehalten.

Rippen verbessern die Leistung eines Teils, aber nur, wenn eine zusätzliche Verstärkung erforderlich ist. Unnötige Rippen erhöhen das Gewicht, die Kosten, Formprobleme und Materialverschwendung. Bei der Bestimmung, ob eine Formkonstruktion aus Urethan Rippen erfordert, müssen Überlegungen angestellt werden.

4. Integrieren von Entwürfen und Unterschnitten

Beim Vakuumgießen treten keine Probleme mit Zugerscheinungen und Hinterschnitten auf, da sich flüssiges Silikon jeder Formform anpassen kann. Wenn ein Ingenieur jedoch beabsichtigt, dieses Verfahren für das Prototyping zu verwenden, aber schließlich zu einem anderen Verfahren wechselt, ist es ratsam, sicherzustellen, dass das Design die Produktionsanforderungen des Endverbrauchs widerspiegelt, einschließlich Formschrägen und Hinterschneidungen. Obwohl längere Merkmale ohne Formschräge beim Herausziehen aus der Form zum Bruch des Teils führen können, könnte die Einbeziehung eines leichten Winkels solche Risiken mindern, insbesondere während der Massenproduktion.

5. Sicherstellen, dass genügend Abstand für geformte Buchstaben und Logos vorhanden ist

Der Prozess des Vakuumgießens ermöglicht es Designern, kundenspezifische Urethangussteile mit geformten erhabenen oder vertieften Buchstaben und Logos von hoher Qualität zu erstellen. Designer sollten mehrere Faktoren wie Breite und Tiefe der Merkmale, Radien und Abstand zwischen Merkmalen berücksichtigen, um sicherzustellen, dass die Buchstaben lesbar und ästhetisch ansprechend sind.

Beim Entwerfen kundenspezifischer Urethangussteile beträgt der empfohlene Mindestabstand zwischen Merkmalen 0,050 Zoll, obwohl dies vom Design abweichen kann. Radien sollten mindestens die Hälfte der Merkmalshöhe betragen, größere Radien werden jedoch bevorzugt. Außerdem sollten Logos und Buchstaben für optimale Ergebnisse doppelt so breit sein wie hoch.

Fazit

Um der Konkurrenz einen Schritt voraus zu sein, ist es wichtig, bei der Entwicklung neuer Produkte fortschrittliche Fertigungstechnologien einzusetzen. Vakuumguss oder Urethanguss ist eine Technologie, die ein schnelles Prototyping, Markttests und nahtlose Produktionsprozesse ohne Einbußen bei der Produktqualität ermöglicht. Wir hoffen, dass dieser Artikel Ihnen helfen kann, ein grundlegendes Verständnis der Grundlagen dieses Herstellungsprozesses zu erlangen.

Holen Sie sich Vakuumgussteile bei Runsom Precision

Runsom Precision, ein erfahrener Fertigungspartner, kann dabei helfen, das Design für die Herstellbarkeit zu vereinfachen. Wir spezialisieren uns auf die Entwicklung von Produkten unter Verwendung der neuesten digitalen Designtechnologien, selbst solche, die für unmöglich gehalten wurden. Die umfangreiche Erfahrung unseres Konstruktionsteams in Herstellungsprozessen kann Produktentwicklern zugute kommen, die ihre Urethan-Formkonstruktionen optimieren oder bahnbrechende Anwendungen entwickeln möchten.

Fordern Sie ein sofortiges Angebot an um mit Ihrem loszulegen maßgefertigte Urethan-Gussteile.

Andere Artikel, die Sie interessieren könnten: