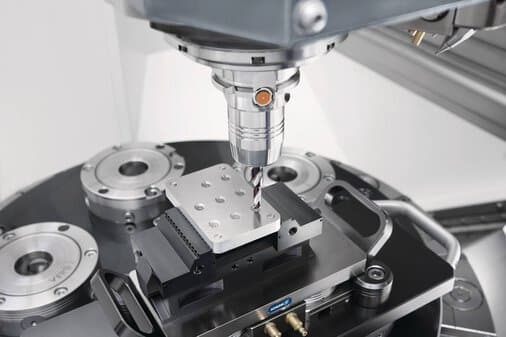

多くの企業が見つけます 5軸CNC加工 貴重な能力であること。ただし、強力なマシンを所有することは方程式の一部にすぎません。医療部品などの部品、 インペラ ブレード、金型、ギアハウジング、バルブボディはミッションクリティカルであり、エラーが許される余地はほとんどありません。これらは、部品と工具を同時に動かす必要がある複雑な表面を特徴としています。

これは、適切な工具とワーク保持戦略が機能する、部品へのアクセスと正しいアプローチの重要性を強調しています。歯科インプラントなどの特徴がより小さく、より複雑であればあるほど、これらの決定がアプローチを推進する必要があります。

5 軸加工の主な利点の 1 つは、より剛性が高く短い加工を利用できることです。 切削工具 に比べ 3軸加工. 治具と工具の効果的な戦略は、より高い効果に大きな影響を与える可能性があります。 速度と送り。工具のたわみの低減と短い移動によるより速い送りと速度が組み合わさって、精度の向上、優れた仕上げ、より重い切削、より少ないセットアップを実現し、すべてが総サイクル時間の短縮に貢献します。.

パーツのアクセシビリティ

3軸加工では、 備品 部品を単一の位置に固定するように設計されています。二次作業のためにワークピースの位置を変更する必要がある場合は、機械が追加の表面、特に下端にアクセスできるように、ワークピースを別の方法で保持するか、代替の固定具で保持する必要があります。逆に、 5軸CNCマシン 治具またはワーク保持具がそのようなアクセスを可能にしている限り、あらゆる表面に到達するためのより大きな動きの柔軟性を提供します。

3 軸 CNC 加工から 5 軸 CNC 加工に移行する場合は、ワーク固定具と機械テーブル、スピンドル ハウジング、および切削工具の間のクリアランスの確保と干渉の排除に特に注意を払う必要があります。これは、大きなテーブル上で小さな部品を加工する場合に特に顕著になります。 3 軸加工機を使用すると、部品サイズに関係なく軸へのアクセスが一貫しているため、大きなテーブル上で大きなワークピースと小さなワークピースの両方を比較的簡単に加工できます。ただし、5 軸加工機では、小さな部品が加工テーブルの中心に集中する傾向があるため、クリアランスと干渉の問題が発生し、テーブルが旋回するときに障害が発生する可能性があります。

干渉問題を解決するには、次の 2 つの一般的なアプローチが必要です。

1. 主軸からワークまで延長した拡張工具を使用する

最初の方法の課題は、ツールのパフォーマンスが損なわれる可能性があることです。 長さと直径の比 が増加します。長いツールアセンブリにより、コストが削減されます。 送り速度、速度、切込み深さの増加により、パス数が増加し、プログラムサイズが大きくなります。さらに、びびりが増加すると、より手作業で表面を仕上げる必要が生じ、最終的に生産時間が長くなります。

2. 代替ワークホールディング ソリューションの探索

クリアランスと干渉の問題に対処するこの方法では、ワークピースをテーブルから持ち上げて主軸に近づけます。これまで、扱いにくいワーク保持方法は衝突の危険をもたらし、セットアップの柔軟性を制限してきましたが、新しいアプローチにより、ワーク保持方法は多軸加工のための資産に変わりました。

効果的な 5 軸ワーク保持テクノロジーにより、上部や側面へのアクセスを妨げることなく、ワークピースをしっかりと位置決めして安定させます。さらに、ワーク保持具からクランプを外すことなく、クランプされたワークピースを新しい方向に回転させて次の機械加工作業を行うことができます。

効果的な 5 軸ワーク保持にはいくつかのヒントがあります。

ヒント 1: 5 軸 CNC マシンの適切なサイズを設定する

広範囲のワークサイズではなく、特定のワークピースに対応できるように 5 軸 CNC 機械のサイズを決定することが重要です。これは、店舗が最大の部品を収容するために予算と床面積内で実現可能な最大の機械を選択することが多い 3 軸アプローチとは対照的です。

5 軸機械を研究する場合、ショップは工作機械メーカーと協力して、加工する部品の正確なサイズを決定する必要があります。それは、 OEM 工場がほとんどのワークピース、特に 5 軸 CNC 加工を必要とするワークピースに最適な機械を見つけるのを支援します。

理想的には、これは工作機械メーカーが工具やワークホールディングのオプションについて議論する段階です。工作機械を購入する前に事前に計画を立てると、正しいワーク保持戦略の開発が大幅に容易になります。

ただし、店舗には事前に計画を立てる余裕があるとは限りません。場合によっては、工場が何年も 5 軸機械を稼働させており、新しい仕事がそのツーリングとワークホールディング ソリューションの再評価を促すこともあります。いずれにせよ、工場はワークピースを検査して、工具の特定のアクセス要件を決定し、どのワークピースが 1 回のセットアップで完全に機械加工できるかを特定する必要があります。

ヒント 2: 最適なクランプを選択する

衝突や工具の干渉の可能性を回避するには、ワークピースの周囲に必要なクリアランスを確保することに加えて、最適なクランプとワークピースの位置決め構成を選択することが重要であり、多くの場合、5 軸セットアップで直面する課題の中心となります。

特定の用途に応じて、自動調心バイス、ダブテール固定具、鋸歯状ジョー、位置決めピン、または目的に合わせて設計された固定具はすべて実行可能なオプションとなり、それぞれが独自の利点と実用性を備えています。

最も一般的に好まれるオプションは、部品の位置を特定するための鋸歯状のジョーを備えたセンタリングバイス、または、 ノックピン ワークの位置決め用:

1. セルフセンタリングバイス

鋸歯状ジョーを備えたセルフセンタリングバイスでは、独立した油圧ユニットを利用してワークピースの両側にくぼみを作成します。これらのくぼみは、万力のジョーの対応する鋸歯状の溝と整列し、機械的な停止を必要とせずに部品を位置決めするのに役立ちます。このメカニカルストップの除去により、バイス内でのワークピースの正確な位置決めを確保しながら、機械加工のために部品のすべての側面に無制限にアクセスできるようになります。

2. アリ溝式治具

ダブテール固定具は、加工中にワークピースを固定するために広く好まれている方法です。このアプローチでは、専用のダブテール カッターを使用して部品の下側にダブテール アングルを切り込みます。治具本体には、ワークピースに対応する角度付きダブテールクランプジョーの対応するセットが装備されており、ソケットヘッドキャップスクリューを介してクランプ力が加えられ、部品の安定性が確保されます。この方法は、ワークピースを効果的に固定するだけでなく、加工中にワークピースの位置を維持するのにも役立ちます。

ダブテールジョーとワークピースの嵌合角度の相互作用によって下向きの力が生じ、切断中に部品が浮き上がる危険がなく、治具内に部品が確実に位置決めされた状態に効果的に保持されます。ダブテールタイプの治具を使用する場合、部品の位置決めの一般的な方法では、部品の底面に小さなスロットまたはノッチを作成し、治具の上部に永久的に取り付けられたダウエルピンと位置を合わせます。このピンは通常、固定具の 2 つのジョーの間の平らな領域に位置します。ここで、ダブテールジョーは部品の一方向の位置決めとして機能し、ピンは部品をもう一方の軸方向に位置決めする機能を果たします。

ツールホルダー

ワーク保持とは別に、ツールホルダーの選択も加工プロセスに大きな影響を与えます。ここでは主に、焼きばめツールホルダと油圧チャックの 2 種類のツールホルダに焦点を当てます。

焼きばめツールホルダー

焼きばめ工具ホルダは、熱による内径の膨張とその後の冷却時の工具シャンク周囲の収縮に対応するために、意図的にわずかに小さく設計されています。これらの比較的コンパクトなホルダーは、コレット チャックのノーズまたは本体の直径によってテーブルとの衝突の危険が生じる可能性がある状況で有利であり、特にリーチの長い用途で部品の特徴へのアクセスが向上します。さらに、幅広い焼きばめプロファイル形状とエクステンションにより、さらなる多用途性が提供されます。

焼きばめホルダは優れた性能で知られています。 同心 ツールシャンクの全周にわたって一貫したグリップ力が得られるため、精度が向上します。ただし、グリップ力は切削工具のシャンクと本体外径の公差によって決まります。肉厚の焼きばめホルダはより大きなグリップ力を提供しますが、薄い肉厚のホルダはグリップ力が低いことに注意してください。

油圧チャック

焼きばめツールホルダーは中程度から荒加工のフライス加工に優れていますが、油圧チャックの優れた振動制御により、仕上げフライス加工、穴あけ、リーマ加工にも最適です。

油圧チャックは、その生産プロセスが本質的に安定しているため、より高度な一貫性と信頼性を提供します。製造および組み立て中にマスターボアが確立されると、この精度は多数のサイクルにわたって一貫して再現されます。その結果、ホルダーの寿命全体にわたって一貫したクランプ公差とクランプ力が保証されます。

もう 1 つの利点は、自然な減衰特性を提供する油圧チャックの固有の能力です。焼きばめホルダもサイドロックホルダの5倍優れた振れで振動を効果的に管理しますが、油圧チャックは独特の振動減衰特性を提供します。

コストへの影響を考慮する場合、油圧ホルダーの初期費用が若干高くなる可能性があることに注意することが重要です。ただし、操作には標準的な六角レンチのみが必要なため、適切な訓練を受けた人でも切削工具を交換できます。一方、焼きばめホルダは若干安価ですが、過熱を避け火傷のリスクを最小限に抑えるためのプロセスを十分に理解するとともに、ホルダを適切に加熱および冷却するために焼きばめ機械を使用する必要があります。 。

クーラント

正確なクーラント供給により、効率的な放熱、工具寿命の延長、優れた表面仕上げが実現します。ワークピースにクーラントを浸すことが常に最も効果的な方法であるとは限りませんが、基本的なアプローチであるスルースピンドルクーラントは非常に重要であり、すべての機械に標準装備する必要があります。この方法は、流体をドリルの刃先に直接供給し、切りくずを溝を通して上方に押し上げるのに役立ち、効率的な切りくず排出を実現します。同様に、フライス工具の刃先にクーラントを流すことも同じ目的に役立ちます。それにもかかわらず、スピンドル速度が高くなると、クーラントの分散が目標領域から逸脱する可能性があることを認識することが重要です。

もう 1 つの実行可能なオプションには、ツール ホルダーに直接クーラント ジェットを利用することが含まれます。機器メーカーは、望ましい流れ方向を維持するために冷却剤供給穴に角度を付けるように設計されたホルダー、および場合によってはコレット ナットを提供しています。

カッター寸法

5 軸制御の使用は、切削工具の性能を最適化するための新たな可能性をもたらし、5 軸動作に合わせた革新的なカッター形状の開発につながります。異なる工具セグメントを使用してワークピースをさまざまな角度で加工する場合、対称カッターが不可欠になります。シームレスなブレンド ラインと高品質の表面仕上げを実現できるカッターは少数であることに注意することが重要です。

ボールエンドミル:

ボールエンドミル 先端を切らないでください。代わりに、材料が「汚れ」て、フルートに剥がれずに付着します。この概念は、カッターを傾ける際の基礎となります。工具軸を傾けることにより、溝が材料を効率的に掴むことができ、材料を押すのではなく部品から引き離し、カッター、部品の表面、またはそれ自体に材料が蓄積するのを防ぎます。

サークルセグメントカッター:

5 軸加工アプリケーション向けに調整されたサークル セグメント カッターは、非常に大型のボールノーズ エンドミルに似た、輪郭のあるワーク表面とのより広い切削接触を可能にする輪郭のあるプロファイルで設計されています。これらのカッターは、テーパー、レンズ、オーバル、バレルなどのいくつかの基本的なタイプに分類されます。

このツールの主な利点は、ステップオーバーが大きくても同等以上の表面仕上げを実現できることで、3D 表面を加工するのに必要なパス数が少なくなります。さらに、ツールの半径が小さい先端により、狭いコーナーへのアクセスが容易になります。特に、単一のツールを使用することで、一貫して加工された表面を生成しながら機能が拡張され、ブレンディングの問題が大幅に軽減されます。

円セグメントツールは複数フルート構成でも使用できます。この機能セットの組み合わせにより、必要な工具パスの数が減少し、表面品質が向上し、送り速度が向上し、工具交換が最小限に抑えられ、全体的により効率的な切削プロセスが実現します。

多刃エンドミル:

となると、 3+2加工、切削工具に複数のフルートを含めることにより、動作する刃先の数が増加するため、より高い速度と送りを維持することができます。さらに、余分な溝の存在により工具の切削面が拡張され、工具寿命の延長につながります。

これらの利点が最高潮に達すると、金属除去率が大幅に向上し、表面仕上げが改善され、全体的なコストが削減されるため、多刃エンドミルは非常に有利な選択肢となります。

ツールの冗長性

冗長性は、大規模工場が機械、工具、さらには従業員に対して採用する可能性のあるリスク管理戦略として機能します。特に、アルミニウムであっても工具が重大な摩耗にさらされる長時間の切削作業を伴う完全な 5 軸アプリケーションにとっては重要です。

工具の冗長性を維持することは、中断のないスピンドル動作を保証するために不可欠です。理想的には、ツール マガジンで簡単に入手できる同一のホルダーとカッターのセットアップを用意することが、最も効果的なアプローチであることがわかります。切削工具が寿命に達すると、この設定は自動的に回復されます。

あるいは、重複したツールのカートを機械の隣に配置することも実行可能なオプションですが、オペレーターによる手動のツール交換は、スキル レベルに応じて潜在的なエラーを引き起こす可能性があります。これを軽減するには、 RFID ホルダ上の切りくずを工具管理システムと組み合わせることで、このようなエラーの削減に貢献できます。

結論

5 軸 CNC 加工は、製造業界に革新性と効率性をもたらしたと同時に、工具や機械加工装置のサプライヤーの能力にも革命をもたらしました。新しい機械やプロセスをセットアップするときは、この種の作業の可能性をさらに高めるワークホールディングや工具の進歩を無視しないことが重要です。

Runsom Precision が提供する 5 軸ワークホールディング ソリューション

Runsom精密 の包括的な選択肢を提供します 5軸クランプソリューション 5 軸機械で使用した場合に優れたクランプ力を提供するように設計されています。

当社の取り組みは、最先端の CNC 加工技術を使用して、一流のワークホールディング製品とカスタム ソリューションを提供することを中心としています。当社の製品には以下が含まれます 5軸バイス、シングルステーションバイス、モジュラーバイス、タワー、トゥームストーン、その他さまざまなオプションがあり、お客様の特定のニーズに合った理想的なワークホールディング製品を確実に特定できます。

あなたの用途に最適なバイスがわからない場合は、 お問い合わせ またはリクエスト 瞬時に引用 今すぐオンラインで、要件を満たす正確なワークホールディング ソリューションを入手してください。

興味があるかもしれないその他の記事: