ASME Y14.5-2009 では、14 種類の幾何公差のガイドラインが提供されており、それぞれの公差がさまざまな部品フィーチャーを制御する具体的な方法を指定しています。理解を容易にするために、これら 14 種類は、形状、プロファイル、方向、位置、振れの 5 つの主要なグループに分類できます。

位置制御は、データに対するフィーチャーの位置を厳密に制御するために使用されます。位置カテゴリ内には、同心性、対称性、位置という 3 つのコントロールがあります。

同心度は、CNC 機械加工部品などの製造における精度と品質を保証するために採用される複雑な公差です。 GD&T における同心度とは正確には何ですか。どのように測定できますか。また、そのさまざまな側面、用途、振れや位置との区別は何ですか?これらの疑問を解決するために、同心度の詳細を調べてみましょう。

GD&T における同心性とは何ですか?

高い精度の同心円状設計 機械部品 多くの場合、満足のいく動作を得るために必要です。たとえば、高圧に耐えるチューブは、構造上の弱点を防ぐために均一な肉厚で設計する必要があります。で GD&T(幾何学的寸法と公差)、同心性は、1 つ以上の部品フィーチャが部品の周囲で同心であることを保証する 3D 吹き出しです。 データム軸.

ただし、GD&T における同心度の意味は、エンジニアが一般的に理解している文字通りの定義とは少し異なります。同心度の吹き出しの目的は、正反対の 2 点の中点が指定された許容範囲内に収まるようにすることです。円形の特徴には、ノッチやくぼみなどの表面の変化がある場合がありますが、中心軸の周りの質量分布は均一のままである必要があります。

部品が高速回転する用途では、振動や不均一な摩耗のリスクがあるため、このバランスの取れた質量分布が非常に重要です。ただし、製造中に同心度を達成して測定するのは困難な場合があります。多くの場合、円振れ、総振れ、位置、プロファイルなどのより単純なコールアウトでも、同じ望ましい結果を達成できます。

同心度公差ゾーン

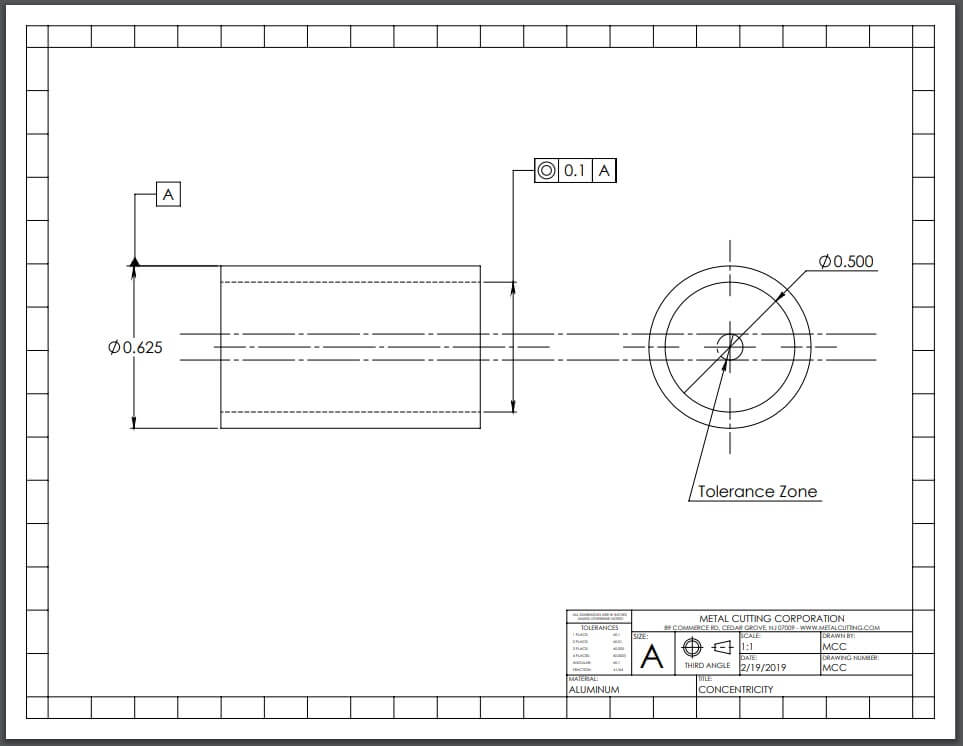

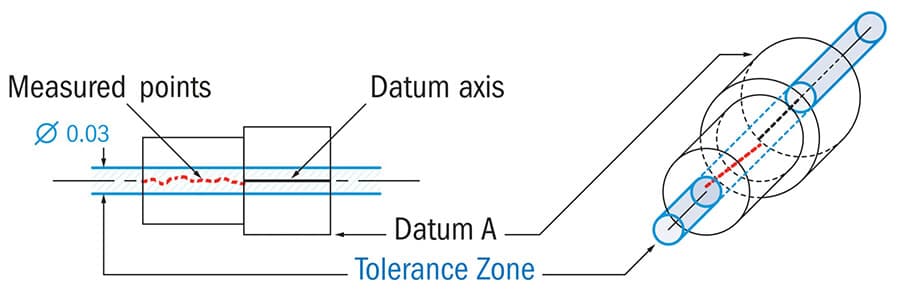

GD&T 同心度は、円筒形の公差ゾーンによって定義されます。フィーチャー コントロール フレームは、このゾーンを構築するための基準点として機能するデータム軸を提供します。円筒形ゾーンの直径は、吹き出しで指定された許容公差値を表します。

同心性を確保するには、正反対の点の中点を計算して、部品の実際の中心軸を決定する必要があります。これらすべての中点を接続すると、結果として得られる線が中央軸を表します。部品が要件を満たすには、中央軸に沿ったすべての点が円筒公差ゾーン内に収まる必要があります。

同心性フィーチャー制御フレーム

機能制御フレーム (FCF) は、特定の部品の特徴に適用される製造条件、制御、および公差を伝達するために利用されます。単一の部品に GD&T によって公差が許容される複数のフィーチャがあるのは一般的であり、各フィーチャの公差は独自の FCF によって表されます。 FCF は、制御対象の機能またはその延長線に引出線矢印を使用して接続されます。

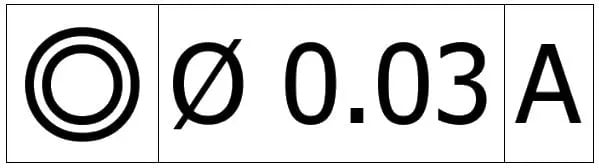

GD&T 同心性の機能制御フレームは、3 つのブロックからなるレイアウトとして説明できます。これらのブロックは同心度の要件を定義し、「データム A に関して、円筒面上の反対側の要素のすべての中点が 0.03 の円筒公差ゾーン内に収まる必要がある」と指定します。

1. 幾何学的特徴ブロック

別の言い方をすると、同心度フィーチャー制御フレーム内の最初のブロックには、フィーチャーに適用される幾何公差記号が保持されます。このブロックでは、2 つの同心円で表される同心度記号を使用して、必要な公差を示し、指定します。

2. 形状公差ブロック

FCF 内の 2 番目のブロックは、適用される許容範囲ゾーンのサイズとタイプに関する詳細を提供します。同心の場合、このゾーンは円筒形であり、直径公差ゾーンと呼ばれます。このブロックでは、直径記号を使用してこの円筒ゾーンの直径を指定します。これは、部品の中点の許容値または最大許容偏差を表します。

ボーナス公差の潜在的な影響により、マテリアル モディファイアを同心度で使用できないことに注意してください。この追加の公差により公差ゾーンが拡大され、その結果、直径が変化し、表面直径が急激に変化する階段関数が生じます。

3. データムブロック

FCF の 3 番目のブロックでは、データム要素に関する詳細が提供されます。特定の要件に応じて、データム要素は中心点、中心線、またはデータム平面になります。同心の場合、データム要素はデータム フィーチャーから導出されたデータム軸です。場合によっては、複数の直径を持つシャフトの場合など、同心性特徴制御フレームに複数のデータムが含まれる可能性があることに注意してください。

同心度 vs 振れ vs 位置

同心度は、均一な質量分布を優先するさまざまな特殊用途において重要な要件です。ただし、同心性の実装は困難で費用がかかる性質があるため、望ましい結果を損なうことなく必要な仕様を満たすことができる代替コールアウトを認識することが不可欠です。

なくなる と位置は、多くのアプリケーションで同心の代わりに使用できる 2 つの密接に関連した吹き出しです。

同心度と位置

GD&T の位置は、さまざまなフィーチャの位置とサイズを指定できる比較的単純なコールアウトです。多くの場合、位置コールアウトは、同心度の適切な代替手段として機能します。正確な質量分布の要件がない場合は、同心度よりも標準の穴サイズと位置公差が優先されます。

同心度と振れ

同心度と振れは、GD&T における 2 つの密接に関連した幾何公差で、円筒形または球形フィーチャーの真円度と同軸度を評価するために使用されます。

同心度の測定における課題は、部品の導出された中央軸を決定することにあり、これはコンピューターを使用しないと確実に計算できません。

一方、振れは目に見える特徴であるため、部品の表面から簡単に測定できます。 Vブロックなどのシンプルな楽器や、 ダイヤルインジケーター 正確な振れ測定が可能です。その結果、場合によっては、同心度要件を振れに置き換えることで、振れの測定と達成が容易になるため、時間とコストを節約できます。

同心度は円筒形状の中心が理論上の軸にどれだけ合っているかを評価するのに対し、振れは、回転軸の中心に正確にある完全な円から形状がどの程度逸脱しているかを検査します。振れは、多くの場合、真円度と同心度の合計として定義されます。完全な円形部品の場合、振れ許容値は同心度許容値と等しくなります。

同心度と振れにはいくつかの重要な違いがあります。

- 同心度はフィーチャの軸または中心面を評価し、振れはフィーチャの円形パスを評価します。

- 同心度は回転方向の位置合わせを確保し、振動を防止するために使用され、振れは表面形状を評価するために使用されます。

- 同心度と振れを表す GD&T 記号、および図面上での表現方法が異なります。

同心度はどのような場合に必要ですか?

同心度はその複雑さのため、通常、効果的に機能するために高精度が必要な部品にのみ使用されます。

同心の重要性は、特定の最終用途によって異なります。たとえば、チューブが開口部の内側に適合し、別の部品がチューブの内径 (ID) に適合する必要がある場合、すべての部品が一緒に機能するには、外径 (OD)、ID、および同心度を揃える必要がある場合があります。シームレスに。

一方、液体や気体がチューブを通過する用途の場合は、同心性がなくても流れが妨げられないため、同心性はそれほど重要ではありません。

それにもかかわらず、同心度が重要ではない場合でも、OD/ID の同心度からの偏差の許容レベルを決定する必要がある場合があります。たとえば、液体または気体が圧力下で管内を流れる場合、非同心の管壁の薄い領域での破損を防ぐために、許容可能な最小壁厚を指定することが重要になります。

材料の選択は、同心度と最小/最大肉厚にもある程度関係する可能性があります。たとえば、部品を作成するために研削を受ける溶接チューブを選択した場合、過度の研削や溶接破損の可能性を防ぐために最小厚さを指定することが重要になる場合があります。

同様に、高圧下での液体の移動を伴う用途でチューブが使用される場合、破損のリスクを最小限に抑えるために、溶接ではなく引き抜き加工されたシームレス素材を選択することがより適切な選択となる可能性があります。ただし、チューブが空気を環境に放出するだけの場合、シームレス チューブの使用はエンジニアリングの観点から過剰であると考えられる場合があります。

同心度測定の課題

同心度を決定し、指定された外径と内径が達成されているかどうかを確認することは、一定の困難に直面します。理論上の中心軸を確立することに加えて、同心度の測定には以下が必要です。

- 複数の断面にわたって多数の測定を行う。

- 表面を正確にマッピングし、断面の中央点を特定します。

- これらの点をプロットして、円筒公差ゾーン内にあるかどうかを確認します。

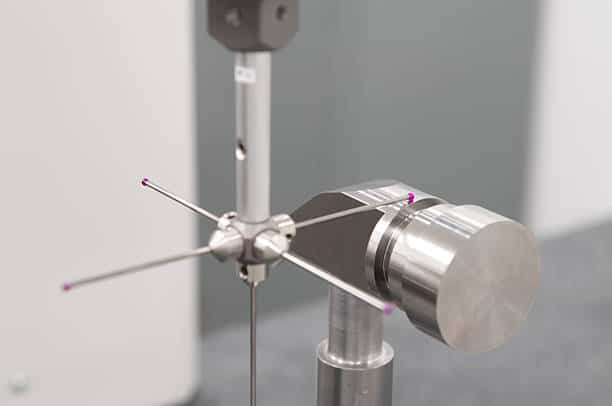

その間、 マイクロメーター 場合によっては、同心度の測定に光学コンパレータや光学コンパレータを使用できますが、最も正確な方法には、座標測定機 (CMM) またはその他のコンピュータ測定デバイスを使用することが含まれます。ただし、CMM の使用には時間がかかり、追加コストが発生する可能性があります。

現在の状況から、別の課題が生じます。 微細加工 技術の進歩により、ますます小さな部品の製造が可能になりました。たとえば、精密にカットされたチューブの場合、 医療機器、問題は、非常に小さなチューブの 2 つの直径の同心度を測定する方法にあります。

同心度の測定方法

同心度の測定プロセスは、多くの設計者や機械工がそれを避ける傾向にある主な理由です。必要な測定を行うことは時間と費用がかかり、困難です。

検査官は、連続する円形断面の中心点を結んで部品の実際の中心軸を構築する必要があります。このため、正確な同心度測定を行うには、三次元測定機 (CMM) や、光シャフト測定システムや同心度エクステンションを備えたレーザー マイクロメータなどの他のコンピュータ支援測定方法を使用する必要があります。

エンジニアは、ダイヤル ゲージを使用して表面の最高点と最低点の差を測定することがよくありますが、実際には振れを測定しているときに同心度を測定していると誤って認識されます。前に説明したように、振れが同心度と等しくなるのは、測定対象の断面が真円の場合のみですが、このようなことはほとんどありません。振れ測定値を同心度として渡すと、同心度の公差に真円度誤差が生じる可能性があります。

ここで、同心度を測定するための手順を簡単に説明しましょう。

三次元測定機を使用して同心度を測定する

CMM を使用して同心度を測定するには、次の 4 つの手順を実行します。

ステップ 1: 部品を固定し、データム軸 (理論軸) を確立する

このステップでは、すべての自由度を制限するように部品を慎重に配置し、円筒面全体が測定にアクセスできるようにします。測定プロセス中に位置を変更する必要がない位置を選択することが重要です。

データム軸の確立には、アセンブリの回転がその端から方向付けられるため、シャフトのベアリング端を基準軸として選択することが含まれます。

ステップ 2: 単一断面の中心点を決定する

このステップでは、CMM スタイラスを使用してコントロール サーフェスをプロットします。円筒形部品の各断面には、正反対の点の複数のペアが必要です。すべての断面にこのようなペアを少なくとも 3 つ設けることをお勧めします。これらの点のペアにより、(いくつかの点が一致しない限り) 3 つの異なる中央点が生成されます。これら 3 つの中央点の平均が、その特定の断面の中心点として選択されます。

ステップ 3: 円筒部品の長さに沿った複数の断面に対してこのプロセスを繰り返します。

このステップでは、各断面の中心点が計算され、これらの点を結ぶと、部品の測定軸または実際の中心軸が得られます。この軸は派生軸とも呼ばれます。

ステップ 4: 測定された軸が指定された許容範囲内にあるかどうかを確認する

4 番目のステップでは、測定軸がデータム軸を基準にして指定された許容範囲内にあるかどうかを確認します。この軸上のすべての点は、フィーチャー コントロール フレーム (FCF) で指定された円筒公差ゾーン内になければなりません。

同心の応用分野

ほとんどの経験豊富なエンジニアは、同心度公差は絶対に必要な場合にのみ使用すべきであることを認識していますが、依然として同心度公差を必要とするさまざまなアプリケーションが存在します。以下にいくつかの例を示します。

- 医療グレードのチューブ

同心度は、医療機器のチューブの壁の厚さを調整するためにも利用されます。これらの部品は非常に小さい場合があるため、満足できる製品を製造するには高レベルの精度を達成することが重要です。 - 高圧配管

同心度公差は、高圧配管の製造によく使用されます。これらの部品には、高圧下で破裂を引き起こす可能性があるチューブの長さに沿った弱点を避けるために、最小限の壁の厚さが必要です。 - 精密ボールベアリング

など、さまざまな産業で使用される高精度部品。 ボールベアリング、エネルギー損失を最小限に抑え、適切な動作を保証するには、厳しい許容誤差が必要です。ボール ベアリングのさまざまなコンポーネント間で同心度公差が採用され、要求仕様を確実に満たすことが保証されます。 - トランスミッションギア

トランスミッションの製造 歯車 軸を完全に揃えるためには同心度が必要で、横方向の動きを防ぎ、磨耗を軽減します。ただし、特定の状況では、振れによって十分な精度が得られる場合があります。

よくある質問

結論

同心度の適用と測定は困難でコストがかかる場合がありますが、特定の精密コンポーネントの完全性と性能を維持するには不可欠です。同心度を含む各幾何公差には独自の利点と制限があり、それらを設計や製造プロセスにいつどのように実装するかについては、情報に基づいた決定を下すのはエンジニアの責任です。

厳しい公差を備えたカスタム精密 CNC 機械加工部品の超高精度を実現します

厳しい公差と高品質の CNC 機械加工部品が必要な場合は、Runsom Precision にお任せください。私たちは精度の専門家です CNC加工サービス 様々な材質のカスタムパーツに対応。当社の専門家は、三次元測定機 (CMM) などの高度な設備と試験機器のフルセットを使用してカスタム CNC 機械加工部品を製造する豊富な経験を持っており、これらのすべての部品が必要な公差と規格に準拠できるようにします。ファイルをアップロードするだけで、 すぐに見積もりを取る 今日!

興味があるかもしれないその他の記事: