Lorsqu’il s’agit de fabriquer des pièces métalliques, les concepteurs de produits peuvent choisir parmi toute une gamme de méthodes de fabrication. Deux options couramment utilisées sont fonderie et Usinage CNC. Mais pour déterminer celui qui convient le mieux à votre application spécifique ? Sur quels facteurs devez-vous vous concentrer pour prendre une décision éclairée ?

Cet article propose un aperçu de deux méthodes de fabrication de métaux : l'usinage CNC et le moulage de métaux. Il discute des points forts et des inconvénients de chaque méthode, fournit des conseils pour choisir la bonne en fonction de facteurs clés et résume les différences entre les deux méthodes.

Qu’est-ce que le casting ?

Le moulage est un processus de fabrication qui consiste à utiliser des moules pour créer des pièces. Il existe différents types de méthodes de moulage et elles peuvent être utilisées avec différents matériaux. Cependant, cet article se concentre spécifiquement sur le moulage du métal et ne couvre pas d'autres matériaux comme l'époxy qui peuvent être utilisés dans coulée multi-composants.

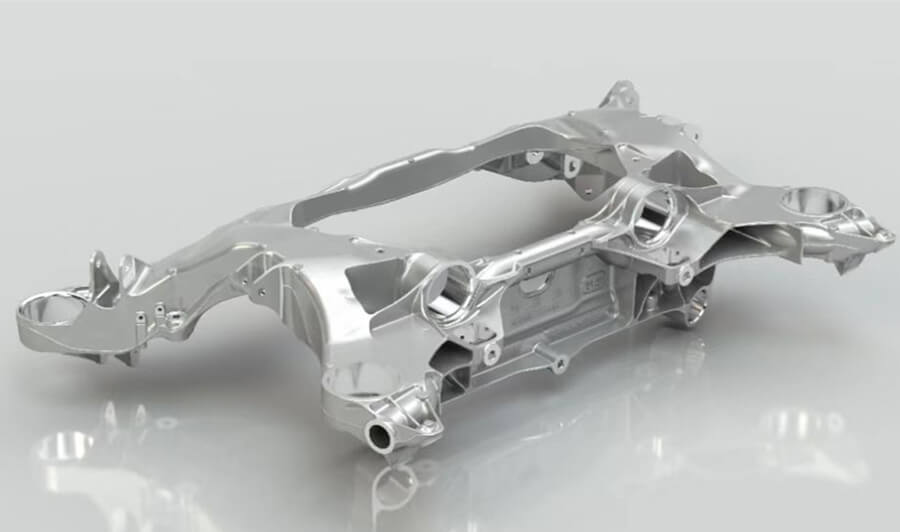

Dans le moulage du métal, le processus consiste à verser ou à injecter du métal en fusion dans un moule préfabriqué, parfois appelé matrice. Si des géométries internes ou des cavités complexes sont nécessaires, des noyaux ou des inserts sont utilisés. Une fois la pièce refroidie et solidifiée, elle subit un nettoyage et un traitement pour obtenir la finition de surface souhaitée. Dans certains cas, un usinage CNC supplémentaire peut être effectué comme opération secondaire pour affiner davantage le composant en métal moulé et obtenir des tolérances plus strictes.

Il existe de nombreuses techniques de moulage des métaux, choisies en fonction de facteurs tels que le matériau sélectionné, la taille et la forme de la pièce moulée, ainsi que d'autres propriétés spécifiques. Certaines méthodes de diffusion populaires incluent moulage sous pression, moulage en sable, coulée sous pression, et moulage de précision.

Une large gamme de pièces peut être produite par moulage, telles que des aubes de turbine, roues de train, pédales de bus et blocs moteurs. Les pièces moulées sont utilisées dans diverses industries, notamment l'aérospatiale, l'automobile, les produits de consommation et les dispositifs médicaux.

Avantages et inconvénients du casting

Avantages

- Le moulage offre un large éventail de possibilités de conception, permettant la création de formes complexes et uniques, y compris des cavités internes complexes.

- Pour les grandes séries de production, le moulage peut être plus rentable que l’usinage. De plus, le moulage est plus rapide en termes de temps de production.

- L'utilisation de moules réutilisables lors du moulage garantit un haut niveau de répétabilité, car des copies identiques de pièces peuvent être créées de manière cohérente.

- Le moulage est très efficace en termes d’utilisation du métal. Presque tout le métal utilisé dans le processus fait partie du produit final. Tout excès de métal provenant du processus de coulée ou les pièces rejetées peuvent être facilement fondus et recyclés.

Désavantages

- Les techniques telles que le moulage sous pression et le moulage de précision offrent une grande précision, mais lorsqu'il s'agit de précision et d'obtention de tolérances serrées, l'usinage CNC est généralement le meilleur choix.

- En termes de petites séries de production, le coût par pièce est généralement plus élevé pour le moulage que pour l’usinage.

- La production de pièces moulées prend souvent plus de temps en raison de la nécessité de concevoir et d’acquérir des moules.

- Par rapport à l'usinage CNC, le moulage présente des limites en termes de sélection de matériaux métalliques disponibles.

- Les pièces moulées nécessitent souvent des étapes de post-traitement supplémentaires, telles que l'élimination de l'excès de matériau coulé ou l'utilisation de sablage pour éliminer les bavures.

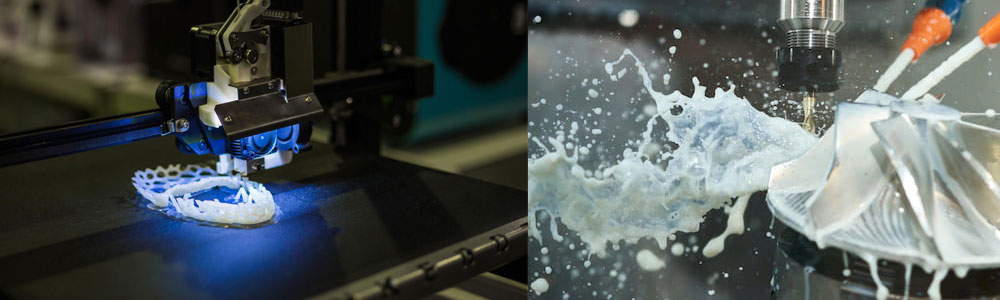

Qu'est-ce que l'usinage CNC ?

Usinage CNC est une méthode de fabrication qui consiste à utiliser un outil de coupe pour enlever de la matière et obtenir la forme souhaitée. Pour contrôler le processus d'usinage, un programme informatique, utilisant souvent Code G instructions, est utilisé pour guider Machines CNC tel que moulins, tours, et d'autres équipements. L'usinage CNC couvre différents types d'usinage, notamment le fraisage, le tournage, le perçage et l'alésage, en fonction des exigences spécifiques.

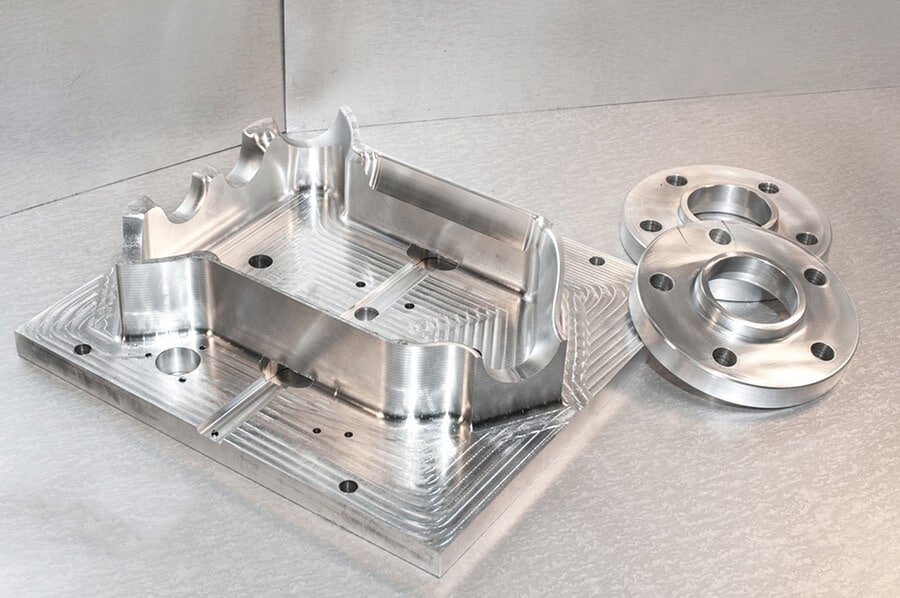

Les pièces usinées CNC ont des applications répandues dans différentes industries. Ils sont essentiels à la création de boîtiers métalliques pour ordinateurs portables, de petits composants présents dans les téléphones portables et d'éléments essentiels utilisés dans l'aérospatiale et les pièces automobiles. De plus, l'usinage CNC joue un rôle crucial dans la production agencements, des gabarits et même des moules de coulée.

Avantages et inconvénients de l'usinage CNC

Avantages

- L'usinage CNC est capable de produire des pièces très précises qui répondent à des exigences de qualité strictes avec des dimensions précises et des surfaces lisses.

- Lors de l'usinage de pièces uniques ou en petites quantités, le processus est généralement plus rapide que le processus de moulage.

- Pour les petites séries de production et prototypage, l'usinage CNC coûte généralement moins cher par pièce.

- L'usinage CNC est compatible avec une large gamme de métaux, ce qui en fait un processus polyvalent.

Désavantages

- L'usinage CNC n'est pas bien adapté à la création de cavités internes dans des pièces, alors qu'il est plus adapté à la mise en forme de géométries externes.

- C'est coûteux pour la production de gros lots, mais le coût par pièce reste relativement constant quelle que soit la taille du lot lors de la coulée.

- Certaines pièces aux conceptions complexes ou aux matériaux spécifiques peuvent nécessiter un temps d'usinage nettement plus long. En tant que tel, l’usinage CNC n’est pas rentable pour les gros volumes.

- L'usinage CNC peut générer plus de déchets métalliques que le moulage, et le processus de recyclage peut demander plus de main-d'œuvre. Souvent, les déchets doivent être transportés hors site pour être correctement recyclés.

Fonderie ou usinage CNC : comment choisir la bonne méthode ?

Les exigences spécifiques d'une pièce, telles que sa forme, sa taille et sa géométrie, influencent le choix du procédé de fabrication. L'usinage CNC et le moulage ont leurs propres atouts pour différentes géométries, alors comment décider lequel utiliser ? Il y a plusieurs facteurs à prendre en compte pour déterminer la méthode de fabrication appropriée pour une pièce donnée :

Basé sur le volume et le délai de livraison

Dans certaines situations, le choix du procédé de fabrication peut être clair. Si vous avez besoin d’une grande quantité de pièces, par dizaines de milliers ou plus, les méthodes de coulée sont généralement plus rentables. Bien que la création du moule initial prenne du temps, chaque pièce moulée peut être produite rapidement et à un coût supplémentaire relativement faible.

D'un autre côté, l'usinage CNC permet une production plus rapide et plus économique des premières pièces, mais le rapport coût-efficacité diminue à mesure que le volume de production augmente au-delà d'un certain point.

Par conséquent, la principale considération lors du choix d’une méthode de fabrication est le volume de production souhaité. Si vous avez besoin de quelques dizaines de pièces pour le prototypage ou de quelques centaines à quelques milliers de pièces pour une production en faible volume, l'usinage CNC doit être envisagé. Pour des quantités de 10 000 ou plus, le sable ou le moulage sous pression seraient plus adaptés. Cependant, pour les volumes de production se situant entre ces extrêmes, divers facteurs entrent en jeu pour influencer le meilleur choix de méthode de fabrication.

Passer de l’usinage au moulage peut permettre de gagner du temps et de réduire les déchets. Cependant, le casting présente certains inconvénients, notamment :

- Flash : Après la coulée, il peut y avoir un excès de matière (appelé flash) qui doit être retiré.

- Porosité : Les pièces épaisses peuvent parfois présenter de petites poches d'air (porosité) qui peuvent se révéler lors du post-usinage.

- Lignes d'écoulement et fragilité : L'écoulement du matériau fondu pendant la coulée peut entraîner des lignes visibles sur la surface, et l'extrémité du remplissage peut présenter des zones plus froides qui peuvent être plus sujettes à la fragilité.

Dans certains cas, même si 10 000 pièces sont coulées, certaines pièces peuvent encore nécessiter un usinage supplémentaire en raison d'exigences spécifiques. Cela peut augmenter le coût global de la pièce, mais parfois les besoins en performances ont plus d'importance que les considérations de coût.

L'usinage CNC offre un avantage significatif lorsque le temps est un facteur crucial. Quelques heures après la création d'un Modèle CAO, des pièces usinées peuvent être produites. En revanche, le lancer demande plus de temps car il implique la création d'un dé et la mise en place du processus de coulée. Même si la production finale sera réalisée par moulage, l’usinage offre une option plus rapide. Il permet de modéliser, d’usiner et de tester des pièces à un coût bien inférieur à celui de la coulée de quelques prototypes.

En utilisant l'usinage, les pièces peuvent être facilement repensées et affinées en fonction des résultats des tests. Cela peut être effectué plusieurs fois si nécessaire, sans encourir le coût plus élevé et le délai plus long associés à la production d'une matrice et des accessoires nécessaires. Le volume de production des prototypes peut varier, allant d'une seule pièce pour les tests en laboratoire à un plus grand nombre pour les tests en laboratoire. Tests bêta ou tester des fins de marketing.

Basé sur la géométrie de la pièce

Lors du choix de la technique de fabrication appropriée, il est crucial de prendre en compte la géométrie de la pièce. Par exemple, les conceptions qui nécessitent un retrait important de matière peuvent prendre du temps et générer des déchets excessifs. Dans de tels cas, le casting est souvent une option appropriée. Cela est particulièrement vrai pour les pièces creuses aux parois minces et aux grands espaces internes, ainsi que pour les géométries complexes qui prendraient beaucoup de temps à usiner.

Les cavités internes, en particulier celles scellées qui nécessitent des processus d'assemblage ou d'assemblage métallique supplémentaires, sont généralement plus difficiles à créer par usinage CNC. À l’inverse, le moulage permet des conceptions simplifiées et élimine le besoin d’assembler plusieurs petites pièces. Au lieu de cela, la pièce entière peut être coulée en une seule pièce.

Cependant, certaines fonctionnalités sont difficiles à créer à l’aide du casting. Par exemple, les contre-dépouilles ou les formes internes nécessitent des moules complexes avec des composants supplémentaires comme des noyaux et des inserts. Les arêtes ou les coins tranchants ne sont pas bien adaptés au moulage, et les pièces moulées doivent avoir une inclinaison sur toutes les surfaces. De plus, il est préférable de produire des pièces de grande taille ou de forme irrégulière avec des parois épaisses à l'aide de l'usinage CNC, car ces formes sont difficiles à remplir et à refroidir uniformément pendant le processus de coulée.

Basé sur le bon outil

Dans le domaine du moulage de métaux, plusieurs méthodes sont disponibles pour produire des pièces finales, telles que le moulage sous pression et le moulage au sable :

- Le moulage sous pression est un processus qui ressemble moulage par injection plastique. Il s'agit d'injecter des métaux en fusion tels que l'aluminium, le cuivre, le zinc ou leurs alliages dans un moule en acier, puis de le laisser refroidir et se solidifier. Parfois, un usinage supplémentaire peut être nécessaire pour ajouter des filetages, améliorer les surfaces d'étanchéité ou affiner des détails spécifiques. L'usinage, en tant qu'étape de finition, offre la flexibilité nécessaire pour créer de multiples variations à partir d'une seule pièce moulée.

- Le moulage au sable, comparé au moulage sous pression, est un processus moins raffiné. Les finitions de surface des pièces moulées en sable sont plus rugueuses et il peut y avoir de légères différences entre les moitiés du moule et les inserts utilisés, ce qui peut nécessiter une finition supplémentaire. Le moulage au sable est couramment utilisé pour les pièces qui ne nécessitent pas un aspect lisse et poli, comme les blocs moteurs des voitures. Dans des applications plus complexes, comme la création de canaux pour le liquide de refroidissement du moteur autour des cylindres, un usinage supplémentaire peut être nécessaire pour obtenir la forme finale souhaitée. Certaines caractéristiques de conception spécifiques au moulage en sable ne peuvent pas être reproduites par moulage sous pression ou par usinage CNC.

Usinage CNC est couramment utilisé pour produire de plus petites quantités de pièces, allant de quelques dizaines à quelques milliers. Il s’agit d’un processus rapide et efficace qui ne nécessite pas le même outillage préparatoire que les méthodes de coulée. En plus de la production en faible volume, l'usinage CNC peut également être utilisé pour créer des prototypes de pièces qui seraient éventuellement moulées sous pression ou coulées au sable, permettant ainsi de tester et d'affiner la conception. Il peut également être utilisé pour outillage de pont, ce qui signifie utiliser l'usinage CNC pour créer temporairement des pièces de production pendant que l'outillage nécessaire à la production en grand volume est en cours de développement.

Basé sur des matériaux

Le moulage produit moins de déchets que l’usinage CNC. Dans le processus de coulée, seul le matériau requis pour la pièce finale est utilisé, avec une petite quantité de métal supplémentaire circulant à travers des canaux tels que la porte, le canal d'injection et la carotte. Il est simple d'enlever cet excès de matière et de le faire fondre pour le réutiliser dans d'autres pièces.

Cependant, le moulage offre moins d'options pour la sélection des matériaux par rapport à l'usinage CNC. Presque tous les alliages peuvent être usinés CNC, mais la gamme d'alliages métalliques adaptés au moulage est plus limitée.

Basé sur la vitesse de production

Le processus de casting prend généralement quelques semaines du début à la fin. Une fois le moule prêt, le processus de coulée lui-même est relativement rapide, ce qui le rend adapté à la production de grandes quantités de pièces. Cependant, la conception et l'usinage des moules nécessitent un certain délai. Le moule doit également subir des contrôles de qualité et un entretien, bien que certaines méthodes de coulée utilisent des moules jetables. D'autre part, le moulage sous pression utilise un moule permanent, ce qui entraîne une réduction du temps et du coût par pièce à mesure que le volume de la pièce augmente.

L'usinage CNC, quant à lui, offre une vitesse de production plus rapide, permettant un délai d'exécution plus rapide pour de faibles volumes de pièces. Il n'est pas nécessaire d'attendre que le moule soit fabriqué puisque vous n'avez besoin que du modèle CAO, Programme de FAO, une machine CNC et une expertise pour commencer à produire des pièces.

Basé sur la répétabilité et la précision

La répétabilité joue un rôle essentiel dans la fabrication et le processus de moulage excelle dans la production de pièces cohérentes. Une fois le moule et le processus finement réglés, chaque pièce peut être fabriquée pour être exactement la même. Lors du moulage sous pression de l'aluminium, les tolérances peuvent être maintenues dans une plage de +/- 0,25 mm (jusqu'à 25,4 mm), et pour le moulage de précision, elles peuvent être aussi serrées que 0,01″ (jusqu'à 1″) pour le moulage standard et 0,002″ par 1″ pour un lancer plus précis.

Ces tolérances peuvent varier en fonction du matériau utilisé. Par exemple, l’aluminium a un point de fusion plus élevé que le zinc, ce qui nécessite une pression d’injection plus élevée et un processus plus agressif. En conséquence, les pièces en fonte d'aluminium peuvent avoir des tolérances inférieures à celles de l'aluminium usiné. Cependant, la coulée de zinc permet d'obtenir des tolérances plus strictes. Vous pouvez vous référer à notre article pour en savoir plus sur la différence entre la fonte d'aluminium et l'aluminium usiné.

L'usinage CNC du métal est également un processus hautement reproductible et précis, capable d'atteindre des tolérances beaucoup plus strictes que le moulage. Pour l’usinage standard des métaux, une attente raisonnable est une tolérance de 0,025 mm (0,001″). L'usinage de précision peut même produire des pièces avec des tolérances aussi serrées que +/- 0,0002″ grâce à des processus spécifiques chez Runsom Precision.

Basé sur la demande

La variabilité de la demande est également un facteur crucial. Si la demande fluctue ou si vous n’avez besoin que de produire occasionnellement des pièces supplémentaires, l’usinage CNC est souvent le meilleur choix. L'usinage CNC permet une production plus rapide et une fabrication à la demande, en particulier grâce aux progrès apportés par la transformation numérique dans l'industrie manufacturière. Avec l’usinage CNC, vous avez l’avantage de commander les pièces selon vos besoins, évitant ainsi les risques de surproduction et de stocks excédentaires.

En revanche, si vous prévoyez une forte demande et que vous passez à la production, le casting devient un bon choix. Le moulage est bien adapté aux grandes quantités de pièces et offre un processus de production global plus rapide.

Si vous êtes actuellement dans la phase de prototypage de votre processus de conception, le moulage n'est généralement pas recommandé. En effet, chaque fois que vous apportez des modifications à votre conception, vous devrez payer pour une recréation ou des ajustements coûteux du moule. Cela peut augmenter considérablement les délais et les coûts. En fait, un prototype moulé sous pression peut être coûteux. Bien que le moulage au sable soit généralement moins cher, la fabrication de prototypes ne présente pas beaucoup d'avantages.

L'usinage CNC, en revanche, constitue un meilleur choix pour le prototypage en raison de sa flexibilité d'adaptation aux changements de conception. Lorsque votre conception est encore en évolution, il vous suffit de modifier le modèle et de mettre à jour le programme CAM. Il n’est pas nécessaire de créer un nouveau moule ou d’apporter des modifications à un moule existant. Cela permet d'économiser du temps et des ressources dans le processus de prototypage.

| Fonctionnalités | Fonderie | Usinage CNC |

| Processus de fabrication | Un processus de fabrication formatif consiste à verser un matériau fondu dans un moule. | Une méthode de fabrication soustractive consiste à retirer de la matière d'un bloc ou d'une pièce solide à l'aide d'outils de coupe. |

| Formes complexes | Caractéristiques internes et externes complexes | Pièces à géométrie et forme complexes |

| Finition de surface | Nécessite souvent un traitement secondaire | Plus lisse |

| Tolérance | Pas aussi serré que l'usinage CNC | Dimensionnellement précis avec des surfaces lisses |

| Délai de mise en œuvre | Prend du temps en petits lots | Beaucoup plus rapide pour le prototypage et les faibles volumes |

| Coût | Faibles coûts pour les grandes séries de production | Économies de coûts pour les petits lots et le prototypage |

| Le volume | Idéal pour la production en grand volume | Plus rentable pour les petits lots et fabrication de prototypes |

| Matériel | Généralement adapté aux alliages avec des points de fusion plus bas | Polyvalent pour la plupart des métaux |

| Personnalisation | Limité | Plus flexible |

| Automatisation | Nécessite du travail manuel | Automatique |

| La rapidité | Relativement lent | Plus rapide |

| Polyvalence | Limité par la conception du moule | Plus polyvalent en termes de formes, de tailles et de complexités de pièces |

Conclusion

Alors, quand choisir le moulage ou l’usinage CNC ? La décision dépend de plusieurs facteurs importants : où vous en êtes dans le processus de développement, combien de pièces vous avez besoin, comment la demande peut varier et la forme spécifique de la pièce.

En fin de compte, le meilleur processus de fabrication dépend de la situation spécifique. Vous pouvez avoir une combinaison unique d’exigences qui nécessitent une résolution créative des problèmes pour trouver la solution optimale.

Comme nous l’expliquons dans cet article, chaque méthode de fabrication a ses propres atouts et inconvénients. En tenant compte de facteurs tels que la forme de la pièce, la quantité nécessaire, les exigences de qualité et le calendrier du projet, vous pouvez prendre une décision éclairée pour votre projet. En fait, votre projet pourrait même bénéficier d’une combinaison de techniques de moulage, d’usinage CNC et de finition !

Travaillez avec Runsom Precision pour votre projet d'usinage ou de moulage CNC

Si vous avez des incertitudes ou des difficultés à prendre une décision, nous vous suggérons de contacter notre équipe d'ingénieurs qualifiés au Précision Runsom. Nous fournissons des services fiables et professionnels pour Usinage CNC, divers processus de coulée comme moulage sous pression, le moulage en sable et le moulage à modèle perdu, ainsi que les options de traitement secondaire. Notre objectif est toujours de vous aider à produire efficacement des produits de haute qualité à un prix abordable.

Discutez de votre projet avec nous et nous pourrons vous offrir des conseils efficaces pour vous aider à prendre une décision éclairée ou à développer une solution intégrée. Exiger un devis instantané maintenant pour découvrir nos services de fabrication personnalisés qui livrent des pièces plus rapidement, plus facilement et plus efficacement.

Autres articles qui pourraient vous intéresser :