La coulée sous vide est un processus utilisé pour produire des composants complexes en aspirant un matériau liquide dans un moule en silicone à l'aide d'un vide. C'est une option rentable pour fabriquer des composants en plastique dans une production à faible volume par rapport à moulage par injection.

Nous explorerons les bases de la coulée sous vide, y compris ses avantages et ses inconvénients, les domaines d'application, les matériaux utilisés et les pratiques de conception recommandées.

Qu'est-ce que la coulée sous vide ?

La coulée sous vide, également appelée coulée de polyuréthane ou coulée d'uréthane, utilise des moules en silicone pour créer des composants en plastique et en caoutchouc. Cette méthode de fabrication est très polyvalente et peut imiter la production de moulage par injection pour produire des pièces complexes en nylon coulé et en résines de polyuréthane.

La coulée sous vide fonctionne dans des conditions de vide, produisant des moulages de premier ordre dépourvus de bulles et offrant une texture lisse sans aucun défaut. Ce processus peut être très bénéfique dans prototypage rapide projets ou de petites productions et mérite d'être pris en compte lors du choix des techniques de prototypage rapide de pièces en plastique ou en caoutchouc.

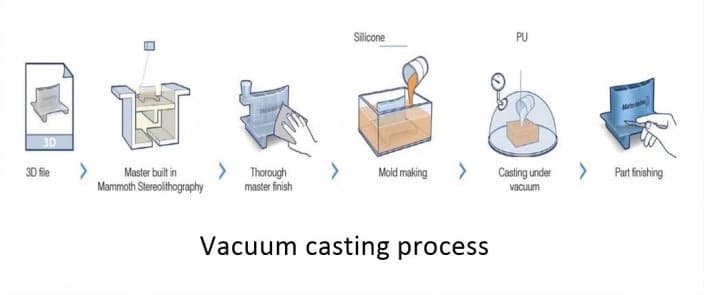

Comment fonctionne la coulée sous vide ?

Le processus de coulée sous vide ressemble à celui du moulage par injection traditionnel en ce sens qu'il nécessite un outil de moulage avec une cavité en forme de pièce prévue. La principale différence réside dans les matériaux utilisés pour les moules - alors que les outils de moulage par injection sont généralement constitués de métaux tels que l'acier ou l'aluminium, la coulée sous vide utilise des moules en silicone souple.

Étape 1 – Modélisation 3D

Pour commencer le processus de coulée sous vide, une forme ou une géométrie 3D est d'abord créée par modélisation. Afin d'obtenir des résultats optimaux, les principes de moulage par injection doivent être suivis. Parfois, la numérisation laser 3D est utilisée pour inspecter les pièces et créer des fichiers 3D.

Étape 2 - Création du modèle principal

Un modèle maître de haute qualité est ensuite créé en utilisant le modèle 3D comme guide. Alors que Usinage CNC était auparavant utilisé à cette fin, la fabrication additive est devenu une option plus rapide et plus abordable. Alternativement, un modèle coulé existant peut être utilisé comme modèle principal sans aucune modification supplémentaire.

Étape 3 - Fabrication de moules en silicone

Un moule en silicone est créé après le développement du patron :

- Une fois que le modèle principal a été équipé des composants nécessaires tels que les noyaux, les inserts et les portes de coulée, il est placé dans une boîte de coulée et des contremarches sont ajoutées pour assurer une bonne évacuation de l'air pendant le moulage.

- Le silicone est ensuite versé et aspiré autour du maître dans la boîte de moulage, ce qui lui permet de remplir parfaitement chaque détail.

- Une fois que le moule a été laissé durcir à l'intérieur du four à environ 40 ℃ pendant 8 à 16 heures, la boîte et les contremarches sont retirées.

- À l'aide d'un scalpel, le moule est proprement divisé pour révéler la cavité de forme négative de la pièce, avec une coupe ondulée pour assurer un alignement précis lors de la production de plusieurs pièces.

- Enfin, il est important de sélectionner et d'utiliser le meilleur agent de démoulage pour éviter des problèmes tels que le collage et les défauts de surface.

Étape 4 - Mélange et coulée des matériaux de coulée

Avant le mélange, les résines de polyuréthane utilisées pour la coulée sont généralement chauffées à environ 40°C. Le processus de mélange consiste à combiner une résine de coulée à deux composants en quantités précises, ainsi que tout pigment souhaité, à l'intérieur d'une machine. Une fois mélangée, la résine est versée dans le bol de la machine.

Lorsque le processus de coulée automatique commence, le mélange de résine de coulée et de pigment est soigneusement agité et aspiré pendant 50 à 60 secondes. Ensuite, la résine est versée dans le moule alors qu'elle est encore sous vide pour éviter toute poche d'air ou espace, garantissant que le moule sera exempt de bulles et que la résine s'écoulera en douceur dans le moule.

Les états de vide permettent d'éliminer les poches d'air et autres obstructions, permettant un remplissage en douceur et sans faille du moule par gravité. Ce processus permet d'éviter tout problème susceptible d'affaiblir la résistance ou l'apparence du produit fini.

Étape 5 - Durcissement et démoulage des pièces moulées

Après avoir coulé la résine, le moule est soumis à une chambre de chauffage pour le durcir. Par la suite, la pièce moulée est retirée du moule et la porte et les contremarches sont retirées. Une finition supplémentaire est ensuite effectuée.

Avantages et inconvénients de la coulée sous vide

Dans cette partie, nous explorerons les avantages et les limites du procédé de coulée sous vide.

Avantages

La coulée sous vide est avantageuse à bien des égards :

1. Prototypage rapide: La coulée sous vide permet la création rapide de pièces de haute qualité prototypes avec des formes complexes et délicates en petits lots. Ainsi, il est couramment utilisé pour la production à faible volume et à court terme de prototypes ou de pièces de production.

2. Flexibilité des matériaux et de la conception: Les résines de coulée sous vide sont disponibles dans une gamme variée de couleurs, ce qui les rend pratiques pour différentes applications. Avec la flexibilité de Géométrie d'impression 3D, la coulée sous vide peut produire des pièces qui seraient généralement difficiles ou impossibles à créer avec d'autres méthodes de fabrication.

3. Haute précision et faibles coûts: Par rapport à d'autres méthodes de prototypage rapide comme l'usinage CNC, la coulée sous vide est une option rentable qui consiste à produire un moule réutilisable en quelques heures seulement. De plus, les pièces produites à l'aide de la coulée sous vide s'emboîtent parfaitement et ne nécessitent pas d'étapes supplémentaires comme le ponçage ou le perçage.

4. Détails fins pour les pièces finies: Le processus de coulée sous vide offre l'avantage de créer des composants avec des détails précis car il utilise un moule formé par un modèle maître imprimé en 3D. impression en 3D permet aux détails complexes d'être capturés avec précision et transférés au moulage final.

Les inconvénients

Avant de se lancer dans un projet utilisant le procédé de coulée sous vide, il est important de garder à l'esprit qu'il existe certaines limites à cette méthode :

1. Usure des outils: La coulée sous vide consiste à utiliser des moules en silicone, qui ont une durée de vie plus courte que les moules métalliques utilisés en moulage par injection. Par conséquent, l'usure des outils est courante.

2. Volume de production limité: En outre, la quantité et la taille des moules en coulée sous vide sont limitées, ce qui la rend plus adaptée à la production à petite échelle par opposition à la production de masse.

3. Irrégularités causées par le rétrécissement: Comme pour le moulage par injection, le retrait (généralement 0,25% - 15% dû à la dilatation thermique) peut entraîner des irrégularités dans les caractéristiques du produit final, telles que des pièces trop minces ou épaisses, et des écarts par rapport aux niveaux de tolérance normaux.

4. Entretien et dégagement: En coulée sous vide, il est crucial de nettoyer régulièrement les moules pour éviter les résidus et les défauts lors des coulées ultérieures.

5. Coût initial élevé de l'installation: Bien que la coulée sous vide ait un faible coût de production, le coût de mise en place peut être élevé en fonction des outils et équipements nécessaires.

6. Limite pour le traitement interne des fonctionnalités: Le finition de surface des pièces coulées sous vide dépend souvent du post-traitement et peut être limité à l'extérieur car certaines caractéristiques internes du modèle peuvent être difficiles d'accès.

Matériaux disponibles pour la coulée sous vide

Polyuréthane, un type de matériau thermodurcissable, est reconnu pour sa robustesse, sa longévité, sa capacité à résister à l'usure et son adaptabilité. Diverses formes d'uréthane peuvent imiter les caractéristiques de différents thermoplastiques. Par exemple, une pièce moulée en uréthane rigide peut ressembler au polycarbonate, tandis qu'un plastique plus souple peut présenter des similitudes avec le polypropylène.

Polyuréthane rigide

- Les résines rigides souples offrent une plage de dureté de 60 à 75 Shore D et sont idéales pour créer des pièces fermes mais flexibles, telles que des joints et des joints.

- Les polyuréthanes de type ABS sont des résines abordables et polyvalentes qui offrent une résistance comparable à Polymère thermoplastique ABS. Avec un duromètre de 80-85 Shore D, ils constituent d'excellents boîtiers de produits.

- Les polyuréthanes de type acrylique ont un aspect clair et transparent, semblable à l'acrylique. Ils offrent un duromètre d'environ 87 Shore D et ont une excellente durabilité, ce qui en fait un excellent choix pour les pièces comme les tubes légers.

Il convient de noter que Le rayonnement UV a un impact sur l'uréthane, son utilisation dans des applications extérieures doit donc être soigneusement envisagée. Cependant, ce problème peut être résolu en appliquant des revêtements appropriés pour protéger contre les dommages causés par les UV.

Polyuréthanes élastomères

Les polyuréthanes élastomères offrent des attributs flexibles de type caoutchouc qui sont comparables à ceux du TPU, du TPE et du caoutchouc de silicone, ce qui les rend bien adaptés à une utilisation dans la production d'appareils portables. Ces matériaux ont un duromètre entre 50 et 80 Shore A et sont connus pour leur résistance et leur résilience.

Les matériaux durs en uréthane élastomère sont une classe de matériaux différente, dont le duromètre varie de 90 Shore A à 60 Shore D. En mettant l'accent sur les applications de qualité industrielle, ces matériaux sont utiles pour créer des engrenages et former des matrices.

Applications de la coulée sous vide

Le processus de coulée sous vide trouve son utilité dans diverses industries en raison de sa polyvalence. Sa capacité à produire des composants complexes et précis en fait une option souhaitable pour obtenir d'excellents résultats.

Industrie aérospaciale

La coulée sous vide peut fabriquer avec succès des composants aérospatiaux de précision, y compris des systèmes de carburant, des conduits d'air et des parties d'extérieurs d'avions en raison de sa précision, de sa répétabilité et de sa capacité à traiter des détails compliqués.

Industrie médicale

La coulée sous vide est idéale pour créer des pièces et des composants complexes dans le secteur médical, tels que les implants médicaux et les prothèses.

Industrie automobile

Les composants automobiles très détaillés tels que les collecteurs d'admission, les systèmes d'échappement et les panneaux de carrosserie peuvent bénéficier de la précision et de l'homogénéité du moulage sous vide en silicone pour l'industrie automobile.

Industrie des aliments et des boissons

L'industrie alimentaire et des boissons utilise souvent la coulée sous vide pour produire des emballages alimentaires, des contenants, des canettes, des tasses, des bouteilles, des verres et d'autres articles essentiels dans les installations de production alimentaire.

Industrie électronique

La résistance aux chocs et à la chaleur des polyuréthanes rend la coulée sous vide préférable pour la fabrication de boîtiers d'appareils électroniques.

Fabrication de biens de consommation

Les biens de consommation, comme les jouets et les équipements sportifs, peuvent être parfaitement fabriqués grâce au processus de coulée sous vide et s'adapter à l'utilisation de l'application.

Coulée sous vide vs moulage par injection

Il est crucial de prendre en compte plusieurs facteurs tels que les exigences de tolérance, les besoins en volume, les exigences de finition de surface et les délais lors de la détermination d'un processus d'usinage. Le processus de coulée sous vide est idéal pour produire des séries de production à faible volume avec des finitions de surface lisses et une tolérance étroite. En revanche, le moulage par injection est bien adapté aux cycles de production à grand volume avec des exigences de tolérance moins exigeantes.

Coulée sous vide vs impression 3D

L'avantage de l'utilisation de la coulée sous vide est qu'elle peut produire des pièces avec des détails complexes et des surfaces lisses, même si cela peut prendre du temps, en particulier lors de la création de plusieurs copies. Comparativement, l'impression 3D construit des pièces couche par couche en utilisant du plastique liquide ou un matériau en poudre. Avec l'impression 3D, l'un des plus grands avantages est son efficacité - cela prend beaucoup moins de temps que la coulée sous vide.

Si vos principales préoccupations sont l'abordabilité et le temps, l'impression 3D est probablement la meilleure option. Si les détails et la précision sont essentiels pour votre projet, la coulée sous vide est le choix préférable.

Cinq conseils de conception pour la coulée sous vide

Afin d'atteindre une efficacité maximale dans le processus de fabrication, il est crucial que les équipes de produits donnent la priorité concevoir pour la fabricabilité et optimiser la conception des moules dès les premières étapes. Cela aidera à rationaliser la production et à minimiser les coûts. Pour créer des pièces moulées en uréthane personnalisées de haute qualité, nous recommandons ces cinq conseils de conception clés pour un résultat final propre et fonctionnel :

1. Concevoir une épaisseur de paroi uniforme

Certains ingénieurs préfèrent la coulée sous vide au moulage par injection car cela permet de plus grandes options en termes d'épaisseur de paroi, mais il est toujours nécessaire d'avoir une épaisseur de paroi constante dans une conception de moule en uréthane. Le maintien de parois uniformes réduira la probabilité de déformation pendant le processus de durcissement, garantira que le moule est rempli complètement et avec précision et minimisera les autres problèmes de conception.

Généralement, une épaisseur de paroi minimale de 0,040 po (1 mm) est recommandée, mais dans certains cas, comme pour les petites pièces, les parois peuvent être aussi minces que 0,020 po (0,5 mm). Pour les pièces plus grandes, il est crucial d'augmenter proportionnellement l'épaisseur de la paroi en fonction de la taille de la pièce pour garantir un support adéquat.

2. Minimiser le rétrécissement

Un rétrécissement peut se produire dans les cas où une conception de moule en uréthane implique des parois de différentes épaisseurs qui se croisent. Cela se produit lorsque les parois plus épaisses se solidifient à un rythme plus lent que leurs homologues plus minces, ce qui entraîne une diminution de la taille au point où elles se fixent à la paroi nominale. Pour éviter un tel rétrécissement et la zone enfoncée qui en résulte dans le mur nominal, les ingénieurs doivent s'assurer que l'épaisseur des nervures est comprise entre 50% et 60% des murs auxquels elles sont fixées.

Cependant, parfois, les pièces moulées sous vide peuvent rétrécir pour des raisons autres qu'un défaut dans la conception du moule en uréthane. Des facteurs tels que la géométrie de la pièce, la précision du moule et du modèle principal et les matériaux utilisés dans la coulée d'uréthane affectent les dimensions finales. Un taux de retrait de 0,15% est généralement acceptable, mais les ingénieurs doivent revérifier la conception du moule si le taux de retrait dépasse ce seuil.

3. Utiliser des côtes

L'ajout de nervures à une conception de moule en uréthane peut améliorer la résistance et la rigidité du produit final sans augmenter son épaisseur. Les ingénieurs sont censés suivre certaines directives pour utiliser correctement les nervures :

- Hauteur

Des nervures plus longues offrent un meilleur renforcement, tandis que le moulage d'une longue nervure peut rendre la pièce difficile. Il est recommandé que la hauteur de la nervure ne dépasse pas trois fois son épaisseur. Au lieu d'une nervure longue, plusieurs nervures courtes peuvent être utilisées pour augmenter la rigidité de la pièce. - Largeur

La largeur de la nervure à l'endroit où elle croise la pièce doit être de 40% à 60% de l'épaisseur de la pièce. Si une fonction de rayon de congé est incluse dans la conception, elle doit constituer au moins 25% de l'épaisseur de la pièce. Ces paramètres sont nécessaires pour rendre la nervure aussi durable que possible. - Angle de dépouille

Afin de réduire la probabilité de naufrage, les ingénieurs doivent créer une conception de nervure. Les angles de dépouille recommandés pour chaque côté sont compris entre 0,25 et 0,5 degrés et doivent rester égaux. De plus, pour les surfaces texturées, un angle de dépouille supplémentaire de 1,0 degré doit être ajouté pour chaque 0,025 pouce (0,001 pouce) de texture. - Espacement

Pour s'assurer que le poids de la pièce est réparti uniformément sur toutes les nervures, les ingénieurs doivent placer chaque nervure consécutive à une distance d'au moins deux fois l'épaisseur de la nervure. - Orientation

Les ingénieurs doivent disposer soigneusement les nervures pour maximiser la rigidité en flexion d'une pièce, car une mauvaise orientation des nervures n'a aucun impact positif sur la résistance.

Les équipes de produits doivent prêter attention à l'enfoncement et aux intersections lors de l'utilisation de nervures, d'utilisation de congés et de poids légers pour réduire les contraintes et maintenir l'épaisseur de la paroi.

Les nervures améliorent les performances d'une pièce, mais uniquement lorsqu'un renforcement supplémentaire est nécessaire. Les nervures inutiles augmenteront le poids, le coût, les problèmes de moulage et les déchets de matériaux. Des considérations doivent être prises pour déterminer si une conception de moule en uréthane nécessite des nervures.

4. Incorporer des courants d'air et des contre-dépouilles

La coulée sous vide ne pose aucun problème de courants d'air et de contre-dépouilles car le silicone liquide peut s'adapter à n'importe quelle forme de moule. Cependant, si un ingénieur a l'intention d'utiliser ce processus pour le prototypage mais passe finalement à un processus différent, il est conseillé de s'assurer que la conception reflète les exigences de production de l'utilisation finale, y compris les ébauches et les contre-dépouilles. Bien que des caractéristiques de tirage zéro plus longues puissent entraîner la rupture de la pièce lors de l'extraction du moule, l'incorporation d'un léger angle pourrait atténuer ces risques, en particulier lors de la production de masse.

5. Garantir un espacement suffisant pour les lettres moulées et les logos

Le processus de coulée sous vide permet aux concepteurs de créer des pièces moulées en uréthane personnalisées avec des lettres et des logos moulés en relief ou en retrait de haute qualité. Les concepteurs doivent garder à l'esprit plusieurs facteurs tels que la largeur et la profondeur des éléments, les rayons et l'espace entre les éléments pour s'assurer que les lettres sont lisibles et esthétiques.

Lors de la conception de pièces moulées en uréthane personnalisées, la distance minimale recommandée entre les éléments est de 0,050", bien que cela puisse varier de la conception. Les rayons doivent être au moins la moitié de la hauteur de l'élément, mais des rayons plus grands sont préférables. De plus, les logos et les lettres doivent avoir une largeur deux fois supérieure à leur hauteur pour des résultats optimaux.

Conclusion

Pour garder une longueur d'avance sur les concurrents, il est important d'utiliser des technologies de fabrication avancées lors du développement de nouveaux produits. La coulée sous vide ou la coulée d'uréthane est une technologie qui permet un prototypage rapide, des tests de marché et des processus de production homogènes sans sacrifier la qualité du produit. Nous espérons que cet article pourra vous aider à comprendre les bases de ce processus de fabrication.

Obtenez des pièces moulées sous vide chez Runsom Precision

Runsom Precision, un partenaire de fabrication expérimenté, peut aider à simplifier la conception pour la fabricabilité. Nous nous spécialisons dans le développement de produits utilisant les dernières technologies de conception numérique, même celles que l'on croyait impossibles à fabriquer. La vaste expérience de notre équipe de conception dans les processus de fabrication peut profiter aux développeurs de produits qui cherchent à optimiser leurs conceptions de moules en uréthane ou à développer des applications révolutionnaires.

Demander un devis instantané pour commencer votre pièces moulées en uréthane sur mesure.

Autres articles qui pourraient vous intéresser :