Le moulage par injection est une technologie de fabrication rentable pour des pièces en plastique identiques avec une tolérance élevée dans la production de masse. Dans le processus de moulage par injection, les granulés de polymère seront fondus et injectés dans des moules sous pression, le plastique liquide refroidira, se solidifiera et éjectera finalement les moules. Les matériaux appliqués dans le moulage par injection sont des polymères thermoplastiques, qui peuvent être colorés ou remplis d'autres additifs. La plupart des pièces en plastique autour de vous sont fabriquées par la méthode de moulage par injection, forment des boîtiers électroniques, des appareils de cuisine et des pièces automobiles.

Le moulage par injection est largement appliqué en raison de son faible coût spectaculaire dans la production à grand volume. Il offre également une répétabilité élevée et bonne flexibilité de conception. La principale restriction du moulage par injection sont des problèmes économiques, un investissement initial élevé dans la fabrication de moules est nécessaire et un long délai d'exécution de la conception à la production finale est d'au moins 4 semaines.

Processus de moulage par injection

Le moulage par injection est couramment utilisé pour les produits de consommation et les applications d'ingénierie, presque tous les produits en plastique autour de vous. La raison principale est qu'il peut produire des pièces en plastique à grand volume avec un coût unitaire très faible. Cependant, par rapport à d'autres technologies de fabrication, le coût de démarrage de l'outillage personnalisé est élevé, qui se situe entre $3 000 et $100 000 selon les structures complexes, les matériaux des moules et la précision.

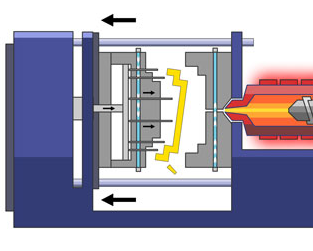

Presses à injecter

Une machine de moulage par injection est normalement composée de 3 parties principales : l'unité d'injection, l'unité de moulage et l'unité d'éjection. Chacun de ces systèmes a sa mécanique de fonctionnement de base et affecte le résultat final du processus de moulage par injection.

Processus de travail de moulage par injection :

Les particules de polymère sont séchées et placées dans la trémie, et mélangées avec des pigments de couleur ou des additifs de renforcement.

Ces particules sont introduites dans le fourreau, puis chauffées, mélangées et acheminées vers les moules par une vis à pas. La géométrie de la vis et du fourreau est optimisée pour augmenter la pression et faire fondre les matériaux.

Ensuite, le vérin avance et le plastique fondu est injecté dans des moules par le système de glissières. Au fur et à mesure que les matériaux refroidissent, ils se solidifient et prennent la forme d'un moule.

Enfin, les moules s'ouvrent et poussent les pièces solides par des éjecteurs. Les moules se ferment alors et répètent le processus.

Tout ce processus est répété rapidement, ce cycle prend près de 30 à 90 secondes selon la taille des pièces. Après éjection, il est distribué sur des conteneurs de maintien. Habituellement, les pièces moulées par injection peuvent être utilisées correctement avec peu de post-opérations.

Unité d'injection

L'unité d'injection fera fondre les plastiques bruts et les guidera dans des moules, elle se compose d'une trémie, d'un baril et d'une vis alternative.

Le système de coureur

Il s'agit d'un canal pour guider le plastique fondu dans les cavités des moules. Il contrôlera le débit et la pression du plastique liquide et l'enlèvera après son éjection. Le système de glissière se compose généralement de 3 sections : carotte, glissière, porte.

Sprue est le canal principal où tout le plastique fondu coule dans le moule.

Le coureur relie la carotte aux portes, il répandra le plastique fondu dans deux moitiés de moules. Il y aura un ou plusieurs coureurs pour guider les matériaux en plusieurs parties.

La porte est le point d'entrée des matériaux fondus dans les cavités des moules. Sa géométrie et sa localisation sont très importantes pour déterminer les écoulements plastiques.

Différents types de portes conviennent à différentes applications, nous avons 4 portes typiques en moulage par injection :

- Porte de bord : cette porte est le type de porte le plus courant, elle peut injecter du matériau à la ligne de séparation de deux moitiés. Le système de canaux doit être retiré manuellement plus tard et laisser un petit défaut au point d'injection.

- Porte tunnel : cette porte injecte du matériau sous la ligne de séparation. Le système de glissières se cassera une fois les pièces éjectées des moules, cette porte est idéale pour la production de très gros volumes.

- Porte de poste : cette porte injecte du matériau à l'arrière des cavités et masque les petits défauts. Cette porte est appliquée pour les pièces avec un excellent aspect visuel.

- Astuce : cette porte se connecte directement à la carotte et injecte le côté supérieur de la forme plastique dans les moules. Il n'y a pas de déchets de matériaux dans le système de glissière. Il est idéal pour la production à grande échelle, mais a laissé une fossette visible au point d'injection.

Unité de moule

Les moules sont comme le négatif de la photographie de géométries de pièces, sa géométrie et sa texture de surface sont directement transférées aux pièces moulées par injection.

Habituellement, le coût des moules représente la plus grande partie du coût de démarrage du moulage par injection. Pour une géométrie simple et une production en petit volume, le coût du moule peut être de $2 000 à 5 000. Pour des moules optimisés et une production à grande échelle, le coût du moule passera à $100 000, car un moule de haute qualité peut produire des milliers à des centaines de milliers de pièces avec une tolérance précise.

Les moules sont usinés CNC en aluminium ou acier à outils, puis terminé selon les normes requises. Outre le côté négatif des pièces, les moules ont également d'autres caractéristiques fonctionnelles, telles qu'un système de glissières, qui facilite la fusion du plastique dans les moules, et des canaux de refroidissement par eau internes, qui accélèrent le refroidissement des pièces.

Anatomie du moule

Le moule le plus simple est le moule droit, il se compose généralement de 2 moitiés : la cavité (face avant) et le noyau (face arrière).

Dans la plupart des cas, les moules à tirage direct sont préférés en raison de leur conception et de leur fabrication simples, ce qui permet de réduire le coût total. Il existe certaines restrictions de conception des moules à tirage droit : les pièces doivent avoir une géométrie 2D de chaque côté sans porte-à-faux.

Une fois que nous avons besoin de géométries complexes dans les moules, nous avons besoin de noyaux à action latérale rétractables ou d'autres inserts. Les noyaux à action latérale sont des composants mobiles avec entrée supérieure ou inférieure dans les moules, qui sont appliqués pour fabriquer des pièces en porte-à-faux. Étant donné que les actions secondaires augmentent rapidement le coût des moules, nous devons donc les utiliser avec parcimonie.

Remarque : près de 50% du cycle de moulage par injection sont le refroidissement et la solidification. Il est donc essentiel de minimiser l'épaisseur de conception pour accélérer et réduire les coûts.

Côtés du moule

Les pièces moulées par injection ont 2 côtés, le côté A, qui fait face à la cavité des moules, le côté B, qui fait face au noyau des moules. Ces 2 côtés ont des objectifs différents.

Le côté A a un meilleur aspect visuel, également appelé côté cosmétique. Il sera lisse ou texturé selon vos spécifications de conception.

Le côté B contient les éléments structurels cachés, comme les bossages, les nervures, les encliquetages. Il est aussi appelé côté fonctionnel, et présente des finitions plus rugueuses et des marques visibles d'éjecteurs.

Unité d'éjection

L'unité d'éjection contient le système de serrage et d'éjection. Ce système a 2 fonctions, garder deux pièces de moule fermées pendant l'injection et pousser les pièces moulées après la solidification.

Comme il n'y a pas d'alignement parfait des 2 pièces mobiles du moule, cela créera deux défauts visibles communs sur la pièce moulée par injection.

Ligne de séparation : c'est du côté de la pièce où deux moitiés de moule se rencontrent. Elle est causée par de minuscules défauts d'alignement et des bords arrondis des moules.

Marques d'éjecteur : elles sont visibles sur la face B cachée de la pièce. Il est toujours créé par des éjecteurs sous la surface des moules.

Avantage du moulage par injection

Production à grand volume

Le moulage par injection est la méthode de fabrication la plus compétitive pour la production de pièces en plastique à grand volume. Lorsque le moule est installé dans une machine de moulage par injection, les pièces en plastique peuvent être produites à grande vitesse et à faible coût. Le volume minimum de moulage par injection est de 500 unités, à ce stade, le coût initial élevé des moules a moins d'incidence sur le prix unitaire.

Matériel de large gamme

La plupart des thermoplastiques, certains thermodurcissables et le silicone peuvent être appliqués dans le moulage par injection, ce qui fournit une large gamme de matériaux aux propriétés physiques diverses. Les pièces moulées par injection ont d'excellentes propriétés physiques. Ces propriétés peuvent être fabriquées sur mesure par des additifs comme la fibre de verre ou différents mélanges de granulés comme les mélanges PC/ABS. Afin d'atteindre le niveau requis de résistance, de rigidité ou de résistance aux chocs.

Grande productivité

Le temps de cycle de moulage par injection est généralement de 15 à 60 secondes, ce qui est déterminé par la taille des pièces et la complexité des moules. De plus, un moule peut accueillir plusieurs pièces et augmenter la capacité de production dans le processus de fabrication. Cela signifie que des milliers de pièces en plastique peuvent être produites chaque heure.

Haute tolérance

Le processus de moulage par injection est hautement répétable avec une tolérance élevée. Au fur et à mesure de l'usure des moules au fil du temps, les moules en aluminium pour les essais pilotes dureront de 5 000 à 10 000 cycles, tandis que les moules en acier à outils pour la production à grande échelle peuvent supporter 100 000 cycles.

Les pièces moulées par injection ont une tolérance de ± 0,500 mm, dans le cas d'exigences particulières, nous pouvons également réduire la tolérance à ± 0,125 mm.

Excellente apparence visuelle

Le moulage par injection peut produire des pièces finies avec peu de finition supplémentaire. La surface des moules peut être polie à un degré élevé de miroir ou sablée à la surface texturée.

Limitation du moulage par injection

Coût élevé des moules

La principale restriction du moulage par injection dans l'économie est le coût élevé des moules. Comme un moule personnalisé doit être fabriqué pour chaque géométrie, les coûts de démarrage sont très élevés.

Modifications de conception coûteuses

Une fois les moules produits, les modifications de conception nécessitent une nouvelle ébauche de fabrication de moules. Pour cette raison, la conception correcte du moule est très importante pour le moulage par injection.

Long délai d'exécution

Le délai de moulage par injection est compris entre 6 et 10 semaines, 4 à 6 semaines pour la fabrication de moules, 2 à 4 semaines pour la production et l'expédition. Ce temps augmentera en conséquence une fois que des modifications de conception seront nécessaires.