Les opérations de machines traditionnelles telles que les tours, le fraisage et le perçage reposent historiquement fortement sur le contrôle manuel, ce qui entraîne une exactitude et une précision réduites et nécessite des efforts et du temps humains importants. En réponse à ces défis, commande numérique par ordinateur (CNC) ont été créées. Ces machines sont programmées à l'avance, permettant un fonctionnement automatique et réduisant l'implication humaine, améliorant ainsi la précision.

Les machines CNC sont des équipements sophistiqués conçus pour automatiser la fabrication de pièces utilisant divers matériaux, notamment le métal, le plastique et le bois. Bien que les machines CNC puissent être trouvées dans différentes configurations, les plus courantes sont Fraiseuses CNC et Tours CNC. Les tours CNC sont particulièrement adaptés à la manipulation de pièces cylindriques, tandis que les fraiseuses peuvent être utilisées pour les composants plats, courbes ou angulaires.

Les machines CNC se composent de plusieurs composants et éléments clés qui contribuent à leur fonctionnalité et à leur efficacité. Ici, nous explorerons les principales pièces des machines CNC et les éléments qu'elles intègrent.

Parties d'une machine CNC

Cette section vise à fournir un aperçu des différents composants présents dans les machines CNC. Si certaines pièces telles que l'unité de commande, le système d'entraînement et le système de rétroaction sont partagées entre les tours et les fraiseuses, il existe également des éléments spécifiques propres à chaque type de machine. Par exemple, les contre-pointes et les poupées sont exclusives aux tours CNC.

Les composants clés d'une machine CNC comprennent :

1. Le périphérique d'entrée

Le périphérique d'entrée d'une machine CNC est responsable du chargement Programmes CNC dans le système. Cet appareil peut prendre la forme d'un clavier, permettant aux utilisateurs de saisir directement des commandes de code G. Alternativement, cela peut impliquer une clé USB pour transférer des programmes terminés depuis un autre ordinateur, ou une communication sans fil pour télécharger des programmes depuis un ordinateur connecté via le réseau local.

2. Unité de contrôle de la machine (MCU)

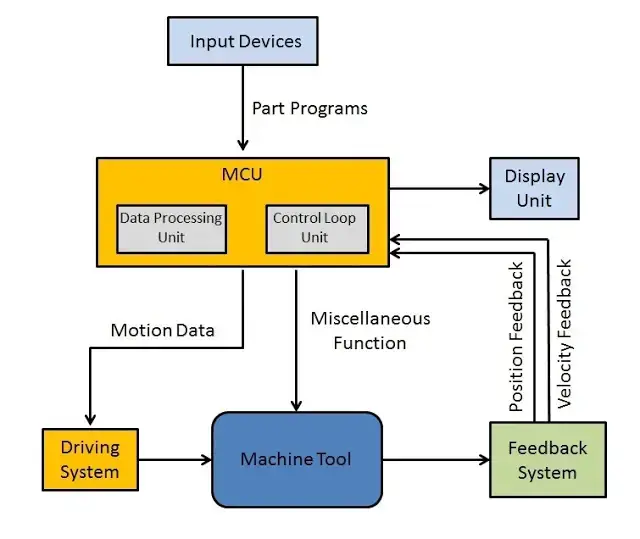

L'unité de commande de la machine (MCU) est un composant électronique et logiciel crucial d'une machine CNC. Son rôle est de lire le G-code fourni et de le traduire en instructions que les pilotes d'outils peuvent exécuter pour effectuer les opérations d'usinage requises. Le MCU est chargé d'interpréter les coordonnées du code G, qui à leur tour dictent les mouvements effectués par servomoteurs sur différents axes de la machine. De plus, le MCU utilise des capteurs de rétroaction pour garantir que l'outil est positionné avec précision une fois chaque mouvement terminé. Il gère également les changeurs d'outils et active les systèmes de refroidissement comme spécifié dans le code G. La figure 1 représente une configuration typique d'une unité de commande.

3. Panneau de configuration

Le panneau de commande d'une machine CNC intègre divers composants pour faciliter l'interaction de l'opérateur. Il se compose généralement d'un périphérique d'entrée, d'une unité d'affichage, d'un clavier et de boutons de commande supplémentaires. Pour offrir de la flexibilité, le panneau de commande est souvent fixé à la machine CNC à l'aide d'un bras extensible. Cela permet à l'opérateur de positionner l'écran dans un emplacement pratique pour un accès et une utilisation faciles.

4. Le système d'entraînement

Le système d'entraînement est constitué de moteurs chargés de déplacer l'outil le long des différents axes de la machine CNC. Dans une fraiseuse CNC standard, le lit est déplacé horizontalement le long des axes x et y, tandis que le outil de coupe se déplace verticalement le long de l’axe z. Dans un tour CNC standard, le système d'entraînement déplace l'outil de coupe en alignement avec l'axe de rotation de la pièce. L'outil de coupe est introduit dans le diamètre extérieur du matériau le long de l'axe de rotation de la pièce plutôt que transversalement. Le mouvement dans une machine CNC est généralement contrôlé par des guides linéaires, des servomoteurs et Vis à billes. Les servomoteurs déplacent avec précision l'écrou de la vis à billes pour positionner différents composants mécaniques, tels que le broche et le lit. Les guides linéaires garantissent que le mouvement du lit et de la broche est précis et minimisent tout jeu ou écart potentiel.

5. Machines-outils

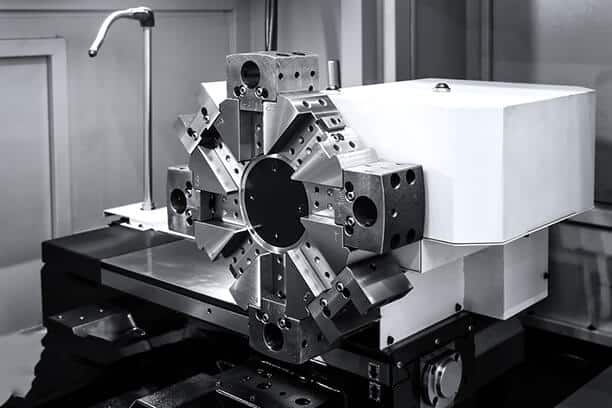

Le terme "des machines-outils» fait référence à divers outils utilisés pour effectuer des processus sur des pièces, impliquant généralement une découpe. La forme spécifique des machines-outils varie en fonction du type de machine CNC. Les tours CNC utilisent des outils fixes et déplacent la matière première en rotation dans l'outil pour la coupe. Les fraiseuses CNC, quant à elles, déplacent les outils rotatifs vers un matériau stationnaire pour le couper. Cependant, plus avancé machines 5 axes ont la capacité de déplacer à la fois l'outil et la pièce, permettant la création de fonctionnalités plus complexes dans la pièce finale. Les machines-outils sont souvent stockées dans des « bibliothèques d'outils », qui sont des racks conçus pour contenir tous les outils nécessaires à l'usinage d'une pièce. Le changeur d'outils est chargé de retirer automatiquement un outil de la broche, de le replacer dans la bibliothèque d'outils et de le remplacer par l'outil requis suivant. La figure 2 illustre une configuration typique de machine-outil pour une fraiseuse CNC.

6. Mécanisme de rétroaction

Malgré la nature précise du système d'entraînement, il est souvent nécessaire d'incorporer un système de contrôle en boucle fermée. Cela garantit qu'une fois que la machine a déplacé un composant mécanique vers une position spécifique, la position est vérifiée et, si nécessaire, ajustée. Pour mesurer la position, des codeurs linéaires ou rotatifs sont couramment utilisés. Ces encodeurs sont fixés aux servomoteurs et fournissent des informations sur la position réelle des composants.

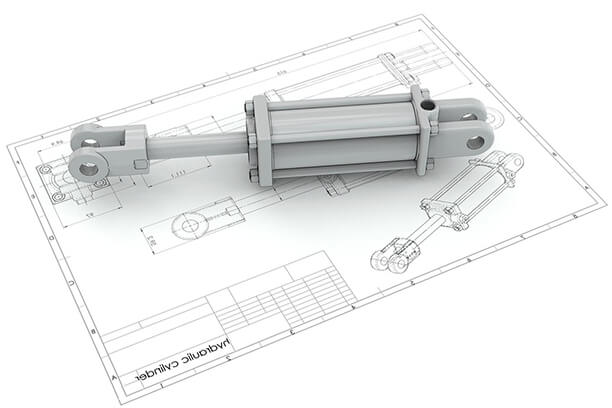

De plus, des outils de palpage spéciaux sont utilisés pour remettre la machine à zéro et mesurer la pièce réelle pendant l'usinage. Cela permet des ajustements potentiels des paramètres d’usinage pour répondre aux exigences dimensionnelles. La figure 3 présente une configuration typique d'un outil de sondage.

7. Poupée

La poupée est un composant distinct que l’on trouve dans les tours. Il comprend l'entraînement primaire, les roulements et engrenages nécessaire de faire tourner le mandrin aux vitesses spécifiées pour les opérations d'usinage. Généralement située sur le côté gauche d'un tour CNC, la poupée est généralement fermée et accessible via des panneaux d'inspection amovibles.

8. Lit

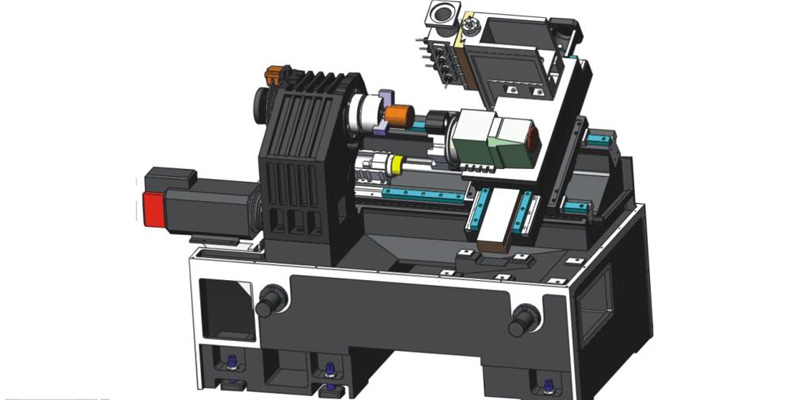

Le lit d'une usine CNC sert de plate-forme de montage pour la matière première. Pour maintenir la pièce en place, divers gabarits de maintien sont utilisés. Le lit est souvent équipé de fentes en T ou de trous permettant la fixation de ces gabarits. Dans les machines CNC conventionnelles, le banc facilite le mouvement uniquement le long des axes horizontaux x et y. Cependant, les machines 5 axes plus avancées peuvent également intégrer des mouvements de rotation le long des axes x et y. La figure 4 représente un exemple de pièce montée sur le banc d'une fraiseuse CNC.

Dans le cas d'un tour CNC, la tourelle porte-outils et la contre-pointe sont fixées au banc, tandis que le mandrin retient la matière première.

9. La poupée mobile

La contre-pointe est un composant essentiel d'un tour CNC qui fournit un support axial aux longues pièces cylindriques. Il fonctionne aux côtés du mandrin, qui soutient et fait tourner le matériau. La contre-pointe joue un rôle crucial en empêchant le matériau de s'éloigner de l'outil de coupe en raison des forces générées pendant le processus de coupe. La matière première est centrée sur le fourreau de la contre-pointe, qui tourne librement à l'intérieur de la contre-pointe. Ce composant est particulièrement utile pour couper des arbres ou des vis électriques. Son mouvement est limité à l'axe z du tour, permettant de s'adapter à différentes longueurs de matière première.

10. Plume de contre-pointe

Situé à l'intérieur de la contre-pointe, le fourreau de la contre-pointe présente une extrémité conique qui s'aligne avec l'axe de la broche et du mandrin. Lors de l'usinage d'un arbre long, un trou borgne est souvent percé au centre de l'extrémité de la pièce afin que la plume puisse être positionnée pour fournir un support. La plume a une amplitude de mouvement limitée. La contre-pointe est rapprochée de la pièce, puis la plume est activée à l'aide d'une pression pneumatique ou hydraulique pour maintenir solidement la matière première en place.

11. Footswitch ou pédale

Des commutateurs au pied ou des pédales sont utilisés dans les tours CNC pour activer et désactiver le mandrin et le fourreau de la poupée mobile. Ces pédales permettent aux opérateurs de charger facilement les ébauches sur la machine et de décharger les pièces terminées. Cependant, les usines CNC n'utilisent généralement pas de pédales car les pièces sont déjà supportées sur le lit, et les opérateurs n'ont pas besoin d'avoir les deux mains libres lors du chargement et du déchargement des matières premières.

12. Mandrin

Un mandrin est un composant intégral spécialement conçu pour les tours. Sa fonction première est de saisir solidement la matière première lors de l'usinage. Le mandrin est entraîné par la broche et tourne à grande vitesse. En règle générale, un mandrin se compose de trois ou quatre poignées pouvant être actionnées pneumatiquement ou hydrauliquement. Les mandrins à trois mors sont autocentrants, car tous les mors se déplacent radialement simultanément. À l’inverse, les mandrins à quatre mors permettent des réglages individuels de préhension et ne sont pas auto-centrants. Les mandrins à quatre mors offrent une plus grande précision par rapport aux mandrins à trois mors et permettent une coupe excentrique, car les positions des poignées peuvent être contrôlées avec précision pour s'adapter aux variations de la matière première. Reportez-vous à la figure 5 pour une représentation visuelle d'un mandrin à trois mors typique.

13. Unité d'affichage

L'unité d'affichage sert d'écran qui fournit des informations importantes à l'opérateur. Il peut se présenter sous diverses formes, notamment de grands écrans haute résolution qui affichent un large éventail d’informations, ou de petits écrans basse résolution qui n’affichent que les détails essentiels. L'unité d'affichage permet à l'opérateur d'interagir avec différentes fonctions de la machine CNC, telles que la saisie du code G ou la modification des paramètres de la machine. De plus, il fournit des informations en temps réel sur l'état de fonctionnement actuel de la machine.

Éléments d'une machine CNC

Un système d'usinage CNC comprend généralement plusieurs composants clés comme suit :

Programme

Le programme sert d'entrée informatique et est généralement saisi à l'aide d'un clavier. Il demande à la machine d'exécuter des fonctions spécifiques ou d'exécuter les codes de contrôle fournis. Ces codes de contrôle sont divisés en deux ensembles : Codes G et codes M.

Les codes courants utilisés dans la programmation CNC

| Code | Explication du code |

| N | Numéro de séquence |

| g | Une traverse rapide |

| X, Y, Z | Pour le mouvement de l'outil dans les directions X, Y et Z (mouvement linéaire) |

| S | Vitesse de broche (unité selon votre réglage) |

| F | Taux d'alimentation |

| J | Numéro d'outil (c'est-à-dire outil numéro 1 pour dresser ou tourner) |

| M | Fonctions diverses |

| EOB | Fin de bloc (Fin du programme) |

| A, B, C | Pour la direction angulaire dans les directions X, Y et Z |

Les codes G sont utilisés pour commander la machine sur des mouvements spécifiques, tels que les opérations d'usinage et les trajectoires d'outils. D'un autre côté, les codes M font référence à diverses commandes machine qui n'impliquent pas de mouvements d'axe.

Unité de commande de machine (MCU)

La commande principale d'une machine CNC, souvent appelée mini-ordinateur ou unité de commande de machine (MCU), joue un rôle crucial dans la gestion des diverses fonctions de la machine. Ses principales fonctions comprennent :

- Démarrage ou arrêt de la broche de la machine

- Ajustement automatique du vitesse de broche

- Contrôler le sens de rotation de la broche

- Démarrage ou arrêt de l'alimentation en liquide de refroidissement

- Régulation de l'avance ou réglage de la pièce

- Changer d'outils selon les besoins

En plus de ces fonctions, un mini-ordinateur offre également l'avantage d'un logiciel de diagnostic. Ce logiciel permet de détecter les problèmes ou problèmes avec l'ordinateur et facilite le processus de restauration.

Système d'asservissement

La fonction principale du système d'asservissement est de recevoir les signaux de commande des dispositifs de rétroaction et d'ajuster la sortie en conséquence pour contrôler divers composants de la machine CNC, tels que les arbres et les outils.

Le système d'asservissement est composé des composants principaux suivants :

- Dispositifs de rétroaction : ces dispositifs fournissent des informations sur la position et le mouvement des pièces de la machine. Ils aident le système d'asservissement à déterminer avec précision l'état actuel de la machine.

- Servomoteurs : ces moteurs reçoivent des signaux de commande des dispositifs de rétroaction et génèrent le couple et la vitesse nécessaires pour déplacer avec précision les composants de la machine.

- Vis à billes : les vis à billes sont utilisées pour transmettre le mouvement de rotation du servomoteur en mouvement linéaire, permettant un mouvement précis des pièces de la machine.

Lecteur de bande

À la fois Usinage CNC et moulage par injection, un lecteur de bande est utilisé comme dispositif de stockage pour stocker des programmes d'usinage spécifiques. Ces programmes peuvent être facilement modifiés, permettant une édition pratique du programme actuel en fonction des exigences du processus d'usinage.

Comment fonctionne une machine CNC ?

Une machine CNC fonctionne en utilisant des programmes de CAO et de FAO ainsi qu'un contrôle informatique. Logiciel de CAO (Conception Assistée par Ordinateur) est utilisé à des fins de dessin. Il améliore non seulement la productivité des concepteurs, mais améliore également la qualité de la conception, facilite la communication via la documentation et crée une base de données de fabrication.

D'autre part, la CAM (Computer-Aided Manufacturing) implique des opérations de programmation utilisant deux jeux de codes : les codes G et les codes M. Ces codes sont utilisés pour créer des programmes qui sont introduits dans la machine CNC pour effectuer diverses opérations, telles que le tournage ou le rainurage dans un tour.

Voici les brèves étapes impliquées :

- Tout d'abord, écrivez et insérez le programme pièce, composé de codes G et M, dans l'unité de commande de la machine (MCU) de la machine CNC.

- Les données sont ensuite traitées et des commandes sont générées en fonction du programme. Ces commandes sont envoyées au système de conduite.

- Le système d'entraînement reçoit les commandes de mouvement du MCU et contrôle le mouvement et la vitesse de la machine-outil.

- Un système de rétroaction est en place pour enregistrer les mesures de position et de vitesse de la machine-outil. Il renvoie des signaux de retour au MCU.

- Le MCU compare les signaux de retour avec les signaux de référence et corrige toutes les erreurs détectées. Il envoie ensuite de nouveaux signaux pour garantir le bon fonctionnement de la machine-outil.

- Une unité d'affichage est utilisée comme interface visuelle, permettant aux opérateurs de visualiser les commandes, les programmes et d'autres données vitales. Il fonctionne comme « l’œil » de la machine.

Qu'est-ce qu'une machine CNC ?

Une machine CNC (commande numérique par ordinateur) est un outil automatisé qui fonctionne sous contrôle informatique. Il est capable de façonner une variété de matériaux, notamment les métaux, le plastique ou le bois, sur la base d'instructions générées via un logiciel de FAO (fabrication assistée par ordinateur). Deux types de machines CNC couramment utilisés sont les tours CNC et les fraiseuses CNC.

Avantages de l'utilisation d'une machine CNC

Les fabricants ont grandement bénéficié de l'utilisation de machines CNC, car elles contribuent à une productivité accrue, à une précision améliorée et à une réduction des erreurs humaines en automatisant les opérations de production manuelles. L'impact des machines CNC sur l'ingénierie et la fabrication peut être résumé de quatre manières principales :

- Précision et exactitude exceptionnelles

Les machines CNC sont connues pour leur haute précision. La tolérance typique pour l'usinage CNC est de +/- 0,127 mm. Cependant, en utilisant un configurateur de tolérances, vous pouvez obtenir une précision encore plus grande, jusqu'à +/- 0,005 mm. Ce niveau de précision démontre à quel point usinage CNC précis peut être. - Idéal pour réaliser des pièces de gros volume

L'usinage CNC est un excellent choix pour fabriquer un grand nombre de pièces. Lors de la production de composants mécaniques en quantités allant de deux chiffres à des centaines de milliers, l'usinage CNC est souvent l'option la plus rentable par rapport à impression en 3D. - Polyvalent pour usiner divers matériaux

Les machines CNC ont la polyvalence nécessaire pour travailler avec divers matériaux. Contrairement à impression en 3D, qui se concentre principalement sur les plastiques, les machines CNC peuvent traiter une plus large gamme de matériaux. À Précision Runsom, nous sélectionnons soigneusement le matériau approprié pour chaque projet et proposons plus de 60 matériaux de qualité production pour l'usinage CNC. Les métaux couramment utilisés comprennent aluminium, acier inoxydable, alliage de magnésium, alliage de zinc, titane, et laiton. - Capacités de production et délais d’exécution rapides

Il est incontestable que les machines peuvent fonctionner beaucoup plus vite que les humains. Lorsque vous achetez vos composants usinés CNC auprès d'un fournisseur fiable Atelier d'usinage CNC, vous pouvez vous attendre à des délais d'exécution rapides, les produits finaux étant livrés en 5 jours seulement.

Inconvénients de l'utilisation d'une machine CNC

Bien que les machines CNC soient largement utilisées, il est essentiel de reconnaître leurs inconvénients.

Un inconvénient notable est leur coût élevé. Les machines CNC sont considérablement plus chères que les machines manuelles. Cependant, leurs taux de production élevés et leur capacité à répartir les coûts sur un volume de ventes plus important peuvent aider à récupérer l’investissement initial.

De plus, l’exploitation de machines CNC nécessite une main d’œuvre qualifiée, ce qui peut s’avérer coûteux. Dans les cas où des pièces petites, simples ou uniques doivent être usinées, l’utilisation d’une machine manuelle peut s’avérer plus rentable et plus rapide. La programmation et la configuration requises pour les pièces personnalisées sur une machine CNC peuvent ne pas toujours être économiquement viables dans de tels scénarios.

Quelle est la différence entre une machine CNC et une machine NC ?

NC, abréviation de commande numérique, fait référence à une machine automatisée qui fonctionne sur la base de binaire, numériques ou alphanumériques.

Une machine CN est composée des composants suivants :

- Logiciel : Le logiciel de programmation est chargé de générer les instructions que la machine suivra.

- MCU (Machine Control Unit) : Le MCU agit comme centre de contrôle de la machine à commande numérique, interprétant les instructions du programme et dirigeant les mouvements de la machine.

- Machines-outils : ce sont les outils et équipements physiques utilisés par la machine à commande numérique pour effectuer diverses opérations.

Contrairement aux machines CNC, les machines CN n'ont pas de mécanisme d'asservissement, ce qui signifie qu'elles n'ont pas de système de retour d'information. De plus, les machines à commande numérique ne disposent pas d'ordinateur. Le programme est généralement stocké sur une bande à l'aide d'un périphérique d'insertion spécial. Modifier ou apporter des modifications au programme peut être une tâche difficile avec une machine à commande numérique.

Le tableau ci-dessous résume les principales différences entre la machine CN et la machine CNC :

| Machine à commande numérique | Machine cnc |

| NC fait référence à un type de machine à commande numérique | CNC fait référence à un type de machine à commande numérique par ordinateur |

| Il ne fonctionne pas sur la base d'un logiciel | C'est piloté par logiciel |

| Il ne peut pas importer de fichiers CAO | Il importe des fichiers CAO et les convertit en programmation de pièces |

| Les paramètres de fonctionnement ne peuvent pas être modifiés | Les paramètres de fonctionnement sont réglables |

| Il stocke dans la mémoire des cartes perforées | Il stocke directement dans la mémoire de l'ordinateur |

| Il ne peut pas fonctionner en continu | Il peut fonctionner en continu pendant 24 heures |

| Il manque de flexibilité et de puissance de calcul | Il offre une grande flexibilité et capacité de calcul |

| Il a des temps d'exécution plus longs pour les programmes | Il faut moins de temps pour exécuter le programme |

| Cela nécessite des opérateurs hautement qualifiés | Les opérateurs semi-qualifiés peuvent faire fonctionner des machines CNC |

| Cela nécessite moins de planification de maintenance | Cela nécessite une planification de maintenance fréquente |

| Coûts de maintenance réduits | Coûts de maintenance plus élevés |

| Coûts d’usinage réduits | Coûts d'usinage élevés |

| Précision inférieure | Une plus grande précision |

| Les codes sont constitués exclusivement de chiffres, de symboles et de lettres | Les codes sont les codes G et M |

| Une seule personne ne peut pas faire fonctionner plusieurs machines à commande numérique pour diverses tâches | Une seule personne peut faire fonctionner plusieurs machines CNC pour diverses tâches |

| Il n'y a pas de mécanisme de rétroaction | Il existe un mécanisme de rétroaction |

Applications d'une machine CNC

Les machines CNC font désormais partie intégrante de l’industrie manufacturière, et leur utilisation est répandue dans divers secteurs. La compétitivité croissante et les demandes croissantes ont conduit à une augmentation significative de l’adoption des machines CNC. Ces machines englobent une gamme de machines-outils telles que des tours, des fraiseuses, des perceuses et des équipements de soudage.

De nombreuses industries ont adopté l'utilisation de machines CNC, notamment le industrie automobile, industrie médicale, industrie optique, industrie de l'énergie, industries d'enlèvement de métaux, fabrication de métaux industries et industries d’usinage par électroérosion, pour n’en nommer que quelques-unes.

Conclusion

Cet article a fourni des informations complètes sur les machines CNC, y compris leurs composants, fonctions, applications, limites et avantages.

Pour explorer davantage les capacités des machines CNC, nous vous recommandons de contacter un représentant de Runsom Precision. Runsom Precision propose une gamme diversifiée de services de fabrication, notamment Service d'usinage CNC et d'autres services à valeur ajoutée, pour répondre à vos besoins en matière de prototypage et de production. Visitez notre site Web pour recueillir plus d'informations ou pour demandez un devis en ligne instantané.

Autres articles qui pourraient vous intéresser :