La Usinage CNC Le processus implique l’utilisation d’un logiciel informatique pour programmer le mouvement des équipements et des outils de production. Cette méthode est couramment utilisée pour faire fonctionner des machines complexes telles que des fraiseuses, des tours, des routeurs CNC et des meuleuses. Avec l'usinage CNC, il est possible d'effectuer des tâches de découpe tridimensionnelles à l'aide d'un seul jeu d'instructions.

Actuellement, il existe différents types de machines CNC sur le marché, chacune différant par son mode de fonctionnement, son outil de coupe, ses matériaux et le nombre d'axes qu'elles peuvent couper simultanément. Cet article vise à offrir des conseils sur les différents types de machines CNC disponibles en fonction de différentes classifications et à expliquer comment sélectionner la machine CNC la plus adaptée à vos besoins.

13 types de machines CNC en fonction de la fonction

Les machines CNC peuvent être classées de différentes manières, dont l'une est basée sur leur conception et leur fonction. Dans cette section, sur la base de cette classification, nous explorerons différents types de machines CNC, leurs utilisations respectives et les limites de chaque type.

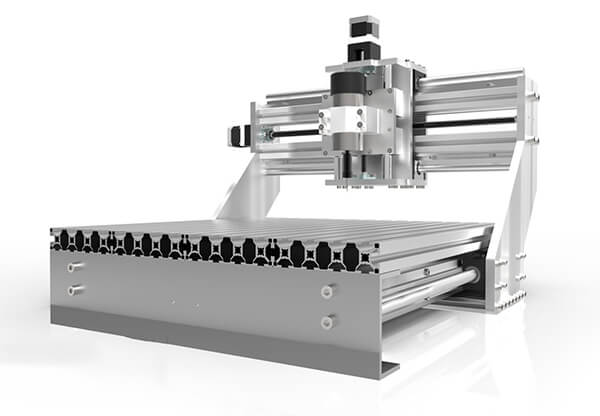

1. Routeur CNC

Un routeur CNC est une machine qui partage des similitudes avec une fraiseuse CNC. Cependant, elle est généralement utilisée pour usiner des matériaux plus tendres et peut avoir une précision légèrement inférieure à celle des fraiseuses CNC.

Un routeur CNC typique se compose de composants tels qu'une base mécanique, une alimentation électrique, broche, pilotes pas à pas, moteurs pas à pas, et les contrôleurs. Par rapport aux méthodes d'usinage traditionnelles, les routeurs CNC offrent des avantages tels qu'une productivité accrue, une précision améliorée et une réduction du gaspillage de matériaux, permettant une production plus rapide des produits.

Semblables aux fraiseuses CNC, les routeurs CNC sont disponibles dans différentes configurations d'axes, allant de trois à six axes. Les routeurs CNC d'entrée de gamme utilisent souvent un système à 3 axes pour sculpter les pièces dans les formes souhaitées. De plus, un accessoire d'outil rotatif (4 axes) peut être acheté séparément pour traiter des pièces courbes.

Les routeurs CNC excellent dans l'utilisation de la commande numérique par ordinateur pour acheminer les trajectoires de broche et de machine-outil, permettant ainsi le façonnage et la conception de divers matériaux tels que l'aluminium, l'acier, le plastique, bois, composites et mousse, pour obtenir la conception et la forme finales souhaitées.

Applications

Les routeurs CNC sont des machines très polyvalentes adaptées à la découpe de formes complexes, largement utilisées pour diverses applications, notamment :

- Meubles en bois sculpté

- Moulures

- Décorations intérieures et extérieures

- Sculptures de portes

- Signalisation

- Instruments de musique

Limites

Cependant, il est important de noter certaines limitations des routeurs CNC, telles que :

- Niveaux de bruit élevés : en raison de la présence de composants tels que des broches, des systèmes d'extraction et des systèmes de vide, les routeurs CNC peuvent générer un bruit important pendant le fonctionnement.

- Poussière résiduelle : Travailler avec des routeurs CNC entraîne souvent la production d'une quantité considérable de poussière de bois ou de métal, ce qui entraîne des problèmes potentiels liés à la poussière dans l'environnement de travail.

Coût

Concernant le coût des machines de routage CNC, leurs prix initiaux varient généralement entre $3 000 et $100 000. Les taux horaires pour les travaux de routage CNC sont similaires à ceux des fraiseuses CNC.

2. Perceuse CNC

Perceuses CNC sont des machines de forage automatisées capables de réaliser des trous précis et complexes dans les pièces. Ils sont équipés de forets mécaniques rotatifs qui pénètrent radialement dans la pièce pour créer des trous cylindriques. La conception du foret permet aux déchets, appelés copeaux, de tomber de la pièce à usiner. Différents types de forets sont disponibles pour différentes applications, notamment les forets à vis, les forets à débourrer, les forets à repérage et les alésoirs à mandrin.

Une perceuse CNC contrôle automatiquement des paramètres tels que vitesse de broche, taux d'alimentation, le taux de plongée et la profondeur de coupe, sur la base des instructions fournies par le programmeur CNC. Ces machines peuvent traiter des matériaux à des vitesses beaucoup plus élevées que les techniques de perçage manuel traditionnelles. Ces machines sont équipées de technologies intelligentes d’échange d’outils et de positionnement, qui contribuent à leur productivité accrue.

Applications

Les perceuses CNC trouvent des applications dans diverses industries, notamment :

- Fabrication automobile

- La construction navale

- Astronautique

- Machines d'ingénierie

- Fabrication de moules

- Travail du bois et fabrication de meubles

Limites

Les perceuses CNC ont certaines limites à prendre en compte :

Dimensions du trou : Le perçage CNC a des limites en termes de dimensions des trous qu'il peut créer. Il peut ne pas convenir à la création de trous profonds ou de grande taille. De plus, différents diamètres de trous nécessitent des forets de taille spécifique.

Coût

Le coût moyen des perceuses CNC est d'environ $25 000.

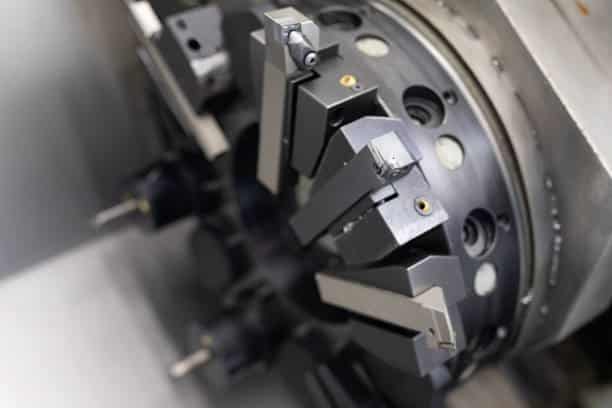

3. Tour CNC

Les tours CNC utilisent un point unique outils de coupe pour enlever de la matière d'une pièce en rotation et la façonner selon les spécifications souhaitées. Par rapport aux tours manuels, les tours CNC offrent une vitesse et une précision améliorées dans la fabrication des produits finis.

Ces machines sont bien adaptées à une variété de processus, notamment la découpe, le perçage, le tournage, le ponçage, le dressage, le moletage, etc. En tournage CNC, un outil non rotatif se déplace linéairement le long d'une pièce en rotation pour créer une trajectoire de coupe hélicoïdale ou en spirale. Différents types de Tours CNC disponibles sur le marché comprennent tours à tourelle, tours à moteur et tours spécialisés conçus à des fins spécifiques.

Applications

Les tours CNC ont une large gamme d’applications dans diverses industries manufacturières. Voici quelques exemples courants :

- Arbres à cames

- Pièces automobiles

- Canons d'armes à feu

- Vilebrequins

- Des battes de baseball

- Instruments de musique

- Tables à manger

- Pieds de meubles

Limites

Les tours CNC ont certaines limitations à prendre en compte, telles que :

Nature symétrique : ces machines sont généralement adaptées à la création de composants symétriques et peuvent ne pas convenir à la production de formes asymétriques personnalisées.

Coût

Le coût initial des tours CNC peut commencer à environ $15,000, les prix augmentant en fonction des spécifications de la machine. Le taux horaire pour l'utilisation d'un tour CNC commence généralement à environ $40 par heure.

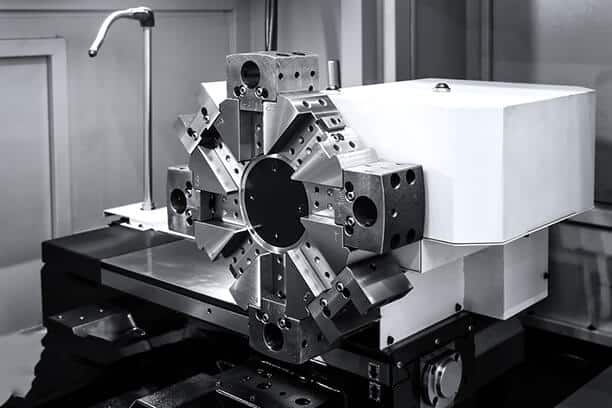

4. Fraiseuse CNC

Fraiseuses CNC utiliser des outils de coupe multipoints rotatifs à grande vitesse pour retirer avec précision la matière d'une pièce généralement maintenue en place pour créer les formes souhaitées.

Les fraiseuses CNC sont équipées d'une gamme diversifiée d'outils de coupe, chacun servant un objectif spécifique. Les exemples courants d'outils de coupe utilisés dans le fraisage CNC comprennent les forets, moulins à visage, fraises en bout, alésoirs, et tape. Ces machines sont disponibles dans les deux configurations verticales et horizontales, car les outils de fraisage peuvent être orientés verticalement ou horizontalement.

Applications

Les fraiseuses CNC ont diverses applications et peuvent être utilisées dans diverses industries pour des tâches telles que :

- Ébénisterie

- Fabrication de meubles

- Modélisation de prototypes

- Réalisation de signalétique

- Fabrication d'instruments de musique

Limites

Bien que le fraisage CNC soit une technologie très efficace qui permet un usinage de précision à grande vitesse, il existe certaines limites à prendre en compte, notamment :

- Limitation de taille : chaque fraiseuse CNC a une capacité maximale d'usinage de la taille de la pièce, qui dépend de la distance de déplacement de l'outil et de la taille du boîtier de la machine.

- Compétence de l'opérateur : des opérateurs qualifiés sont nécessaires pour faire fonctionner les fraiseuses CNC avec précision, car les erreurs de l'opérateur peuvent entraîner des écarts de précision et des problèmes de conception.

- Coût : Certains utilisateurs considèrent le coût initial d’une fraiseuse CNC comme une limitation. Cependant, il est important de noter que les avantages, tels que l'usinage de précision, en font un investissement rentable par rapport aux méthodes alternatives.

Coût

Le coût des fraiseuses CNC peut varier considérablement. Il existe des options plus abordables, à partir d’environ $10 000 pour un usage domestique. En revanche, les ateliers de production peuvent investir plus de $200.000 dans des fraiseuses.

Le coût horaire du fraisage CNC dépend de l'axe de la machine. Pour une machine CNC à 3 axes, le coût moyen est d'environ $40 par heure, tandis que les machines à axes plus élevés peuvent aller jusqu'à $200 par heure.

5. Machine de découpe plasma CNC

Un découpeur plasma CNC est capable de fournir des coupes précises et exactes. Il y parvient en utilisant un arc de décharge électrique, semblable à une torche à plasma, qui ionise l'air et fait fondre le matériau au point de contact avec l'arc électrique. Cependant, le processus de découpe au plasma ne convient qu'aux matériaux électriquement conducteurs, matériaux couramment utilisés dans le découpage plasma, notamment l'aluminium, l'acier inoxydable, l'acier, le laiton et le cuivre.

Applications

Les découpeurs plasma CNC sont couramment utilisés pour :

- Fabrication automobile

- Réparations automobiles

- Ateliers de fabrication

- Récupération et mise au rebut

Limites

Il y a certaines limitations à prendre en compte lors de l'utilisation de découpeurs plasma CNC :

- Matériaux: Découpe plasma ne convient que pour couper les métaux et les alliages conducteurs. Cette limitation restreint son utilisation sur des matériaux non métalliques tels que le bois et les plastiques.

- Zones affectées par la chaleur : Le découpage au plasma est un processus qui génère de la chaleur pour faire fondre le matériau, ce qui entraîne des traces visibles. zones affectées par la chaleur (ZAT) sur la zone coupée.

Coût

Le coût initial d'une machine de découpe plasma CNC peut aller de $12 000 à $300 000, selon le modèle et les spécifications. Le coût horaire moyen d'utilisation d'un découpeur plasma CNC est d'environ $20 par heure.

6. Découpeur laser CNC

Découpeuses laser CNC sont similaires aux découpeurs plasma CNC dans leur capacité à couper des matériaux résistants. Cependant, les découpeuses laser CNC fonctionnent à l'aide d'un faisceau laser hautement focalisé, contrairement aux découpeuses plasma qui utilisent du gaz ionisé.

En raison du point de contact plus petit et de la propagation thermique des lasers, les découpeuses laser CNC offrent généralement une plus grande précision et une finition de surface supérieure que les découpeuses plasma CNC. Cependant, les découpeuses laser CNC sont généralement plus chères que les découpeuses plasma CNC avec des capacités similaires telles que la précision et la profondeur de coupe.

Les découpeuses laser CNC offrent une plus large gamme de flexibilité de matériaux et sont couramment utilisées pour couper divers matériaux, notamment le plastique, le papier, le tissu, les métaux et le bois dur. L'intensité du laser peut être ajustée en fonction de la densité et de la résistance du matériau, permettant une découpe efficace.

Ces découpeuses sont connues pour leur polyvalence dans la production d'une large gamme de modèles, ce qui les distingue des autres machines de découpe. Les coupes et les bords créés par les découpeuses laser sont souvent incroyablement précis et nets, éliminant ainsi le besoin de processus de finition supplémentaires. En conséquence, les découpeuses et graveurs laser CNC sont un choix de premier ordre pour la fabrication de composants de machines et tâches de gravure. Gravure laser est particulièrement utilisé dans les œuvres décoratives telles que la gravure sur verre, la fabrication d'enseignes et le travail du bois.

Il existe différents types de machines de découpe laser, classées en fonction du type de support laser utilisé. Ces catégories comprennent les lasers à gaz, les lasers à liquide et les lasers à solide. La différenciation est basée sur le fait que le milieu laser actif soit à l'état gazeux, liquide ou solide, ainsi que sur la composition du milieu laser actif (par exemple, CO2, sd : YAG, etc.). Parmi ceux-ci, les deux principaux types de lasers utilisés dans les découpeuses laser CNC sont CO2 et les lasers à semi-conducteurs.

Applications

Les machines de découpe laser CNC ont un large éventail d'applications, notamment :

- Fabrication de pièces aérospatiales

- Découpe de châssis d'automobile

- Produire du matériel médical

- Gravure de divers matériaux

Limites

Il y a quelques limitations à prendre en compte lors de l'utilisation de découpeuses laser CNC :

- Épaisseur limitée : les machines de découpe laser ont une limite d’épaisseur maximale pour les matériaux pouvant être découpés efficacement.

- Expertise technique : L’exploitation des machines de découpe laser nécessite des opérateurs hautement qualifiés. En raison des dangers potentiels associés aux faisceaux laser, les opérateurs doivent posséder l'expertise nécessaire pour contrôler la machine lorsque le faisceau laser se déplace sur la pièce à usiner.

Coût

Le coût d'achat d'une machine de découpe laser CNC peut varier de $5 000 à $300 000, selon les spécifications et les capacités de la machine. Le coût horaire moyen d'utilisation d'une découpeuse laser CNC est d'environ $20 par heure.

7. Machine à décharge électrique CNC

Les machines à décharge électrique CNC (EDM), communément appelées machines CNC à étincelles, utilisent des étincelles électriques pour manipuler et façonner les matériaux. Le Processus de GED peut également être appelé brûlage de fil, enfonçage, usinage par étincelles ou érosion par étincelle.

Les machines EDM génèrent des étincelles contrôlées ou des décharges électriques qui atteignent des températures aussi élevées que 21 000 ℉ pour vaporiser le matériau et obtenir la forme souhaitée. La pièce à usiner est positionnée entre deux électrodes : les électrodes supérieure et inférieure.

À l’aide du code G fourni, l’ordinateur indique aux électrodes la quantité de décharge électrique requise. Cela entraîne la génération d'étincelles qui éliminent progressivement la matière de la pièce en fonction de la conception spécifiée. Pour faciliter ce processus, un fluide diélectrique est utilisé pour rincer ou éliminer le matériau consommé par les étincelles, complétant ainsi le processus d'usinage.

L'EDM se distingue par sa capacité à créer des fentes complexes, des micro-trous et des éléments inclinés ou coniques qui peuvent être difficiles à usiner à l'aide des méthodes CNC traditionnelles. Il s'agit d'un processus d'usinage sans contact car il utilise des étincelles pour couper plutôt que des mèches ou des fraises en bout. Cette nature sans contact rend l'EDM adapté au travail sur des pièces minces de conception complexe et de haute précision qui peuvent dévier lorsqu'elles sont soumises à des forces de coupe.

Applications

La découpe EDM a diverses applications, notamment :

- Fabrication de moules à injection

- Moulage sous pression

- Poinçons vierges

- Prototypage

Limites

Il y a certaines limitations à prendre en compte lors de l'utilisation de machines d'électroérosion CNC :

- Contraintes matérielles : les machines d'électroérosion ne peuvent fonctionner qu'avec des matériaux conducteurs et ne conviennent pas à l'usinage des plastiques, de la céramique, du bois ou d'autres matériaux non conducteurs.

- Vitesse de coupe lente : La vitesse de coupe d'une machine EDM est relativement lente lorsque l'on travaille dans les coins et les courbes. Cela est dû à l’usure élevée des électrodes provoquée par des décharges électriques récurrentes, ce qui entraîne un ralentissement de la production globale et une augmentation des coûts.

Coût

Le coût d'une nouvelle machine de découpe CNC EDM commence généralement à $15,000. Le coût horaire de fonctionnement de ces machines est d'environ $25 par heure, le coût du fil électrode étant une composante importante du coût global.

8. Rectifieuse CNC

Une rectifieuse CNC utilise des outils abrasifs pour obtenir une finition lisse et précise sur les produits usinés. Il est couramment utilisé pour les composants tels que les arbres de transmission, les arbres à cames, les roulements à billes et autres pièces nécessitant une surface précise et polie. De nombreuses pièces produites à l'aide d'une rectifieuse CNC ont une forme cylindrique. En règle générale, la pièce commence avec une surface rugueuse et est initialement façonnée à l'aide d'une fraiseuse ou d'un tour CNC avant d'être transférée vers la meuleuse CNC pour l'opération de meulage finale afin d'obtenir la finition souhaitée.

Les rectifieuses CNC sont disponibles en différents types, notamment les rectifieuses cylindriques, les rectifieuses planes et les rectifieuses à rouleaux, entre autres. Il existe également une large gamme de matériaux abrasifs utilisés pour le meulage, tels que l'oxyde d'aluminium, le CBN plaqué ou vitrifié, les meules à mélange céramique, les meules diamantées et bien d'autres encore.

Applications

Les rectifieuses CNC ont un large éventail d'applications, notamment :

- Fabrication de haute précision engrenages

- Production de pièces automobiles

- Création composants d'équipement médical

- Fabrication de pièces aérospatiales

- Outillage et usinage de précision

Limites

Il y a des limites à prendre en compte lors de l'utilisation de meuleuses CNC :

Processus lent : bien que les meuleuses CNC offrent un enlèvement de matière précis, elles fonctionnent généralement à un rythme plus lent. Cela les rend inadaptés aux applications nécessitant des matériaux de façonnage, car ils sont principalement utilisés pour la finition et le lissage des surfaces.

Coût

Les rectifieuses CNC ont tendance à être relativement abordables par rapport aux autres machines CNC. Le coût des meuleuses planes, à rouleaux ou cylindriques commence généralement à $5 000. Le coût opérationnel de ces machines est de près de $20 par heure.

9. Machine de découpe au jet d'eau CNC

Les découpeuses à jet d'eau CNC, comme leur nom l'indique, utilisent des jets d'eau à haute pression et, dans certains cas, des matériaux abrasifs supplémentaires, pour couper efficacement divers matériaux. Ces découpeuses au jet d’eau peuvent gérer à la fois les coupes 2D et 3D et excellent dans la découpe de matériaux de forte épaisseur.

CNC découpe au jet d'eau est souvent choisi lorsque l'on travaille avec des matériaux fragiles aux températures élevées et susceptibles de fondre, comme le plastique et l'aluminium. Bien que l'eau seule puisse être utilisée pour la coupe, l'ajout de matériaux abrasifs comme le grenat ou l'oxyde d'aluminium à l'eau améliore l'efficacité de la coupe.

En termes de coût, une machine de découpe au jet d'eau CNC est généralement plus chère qu'un découpeur plasma ayant des spécifications similaires. Cependant, elle est relativement plus abordable qu’une découpeuse laser CNC ayant des spécifications comparables.

Applications

La découpe au jet d'eau CNC trouve des applications dans diverses industries et matériaux, notamment :

- Découpe de mousse, papier, pierre, céramique, verre et tôle

- Industrie minière

- Secteur aérospatial

- Industrie automobile

- Fabrication générale

Limites

Il y a quelques limitations à prendre en compte lors de l’utilisation de la découpe au jet d’eau CNC :

- Temps de coupe : par rapport aux découpeuses plasma CNC et aux découpeuses laser CNC, les découpeuses au jet d'eau CNC ont tendance à avoir des vitesses de coupe plus lentes, en particulier lorsqu'il s'agit de coins et de coupes courbes.

- Panne de composants : étant donné que les découpeuses au jet d'eau fonctionnent avec des jets à ultra haute pression, il existe un risque de panne des composants de la découpeuse, en particulier lors de l'utilisation de systèmes à jet d'eau de moindre qualité.

Coût

Le coût des découpeuses au jet d'eau CNC peut varier considérablement, avec des prix commençant autour de $50 000 et allant jusqu'à $200 000. Le coût horaire d'exploitation de ces machines varie généralement de $15 à $30 par heure, le coût des matériaux abrasifs représentant une part importante du coût horaire total.

10. Robot de sélection et de placement CNC

Dans l'industrie manufacturière, robots pick-and-place ont gagné en popularité car ils sont spécialement conçus pour les tâches répétitives. Ces machines CNC ne nécessitent aucune manipulation manuelle des pièces, réduisant ainsi les interférences humaines et les risques associés.

En règle générale, un robot de prélèvement et de placement se compose de moteurs ou d'actionneurs pour contrôler les mouvements de son bras robotique, ainsi que d'un manipulateur qui saisit solidement la pièce. Le type de manipulateur utilisé dépend de la nature de la pièce : une pince de serrage convient aux pièces rigides et lourdes comme les châssis d'automobile, tandis qu'une ventouse à vide est préférable pour les pièces délicates comme les panneaux de verre.

Les machines de prélèvement et de placement sont largement utilisées dans la production d'ordinateurs, de tablettes, de téléphones portables et d'autres appareils électroniques. Lors de la sélection d'un robot de prélèvement et de placement pour votre application, il est essentiel de prendre en compte des facteurs tels que la capacité de levage, le type de manutentionnaire et l'enveloppe de travail afin de garantir une adéquation optimale à vos besoins spécifiques.

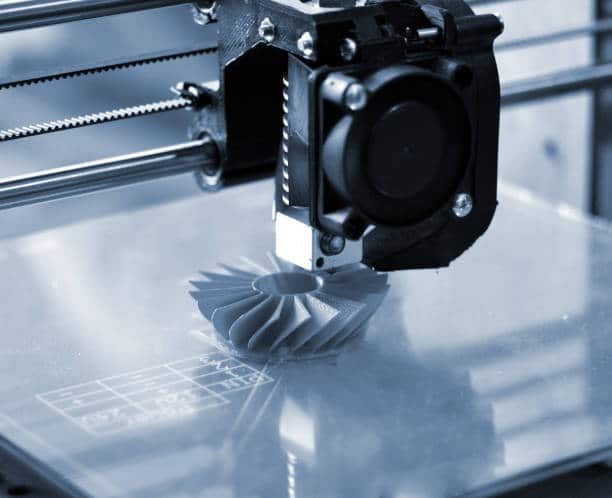

11. Imprimante 3D

Une machine CNC connue sous le nom de Imprimante 3D est utilisé pour créer des pièces tridimensionnelles en superposant des matériaux sur la base d'une conception ou d'un modèle numérique. Pour préparer la conception 3D, un opérateur utilise Logiciel de CAO, qui est ensuite découpé en couches 2D par le logiciel CAM pour générer les commandes nécessaires au contrôle du processus d'impression.

L’imprimante 3D, également appelée fabrication additive, diffère des méthodes de fabrication soustractives traditionnelles car elle ajoute de la matière plutôt que de la supprimer. Le matériau est généralement chauffé et extrudé à travers une buse située dans la tête d'impression, qui se déplace avec précision pour déposer le matériau sur la zone de travail, créant ainsi la pièce souhaitée.

Principalement utilisée pour le prototypage, la machine CNC d’imprimante 3D minimise le gaspillage de matière, car il n’y a pas besoin d’usinage excessif ou d’enlèvement de matière.

12. Machine CNC avec changements d'outils automatiques

Un Changeur d'outils automatique (ATC) est une variante trouvée dans différents types de machines CNC. Cette fonctionnalité permet un changement rapide et efficace des outils de coupe au sein de la machine CNC. Il permet une transition transparente entre différents types d'outils de coupe ou le remplacement d'un outil cassé ou usé. La possibilité d'automatiser le processus de changement d'outil entraîne une augmentation de la vitesse de production et minimise les temps d'arrêt de la machine.

Les machines CNC équipées d'un changeur d'outils automatique constituent une étape importante vers une automatisation complète. Le changement d'outils constitue souvent un goulot d'étranglement dans l'usinage CNC, mais avec un ATC, la capacité de charge des outils et la cadence de production de la machine sont améliorées. Cela améliore également la capacité de la machine à travailler avec une plus grande variété d'outils.

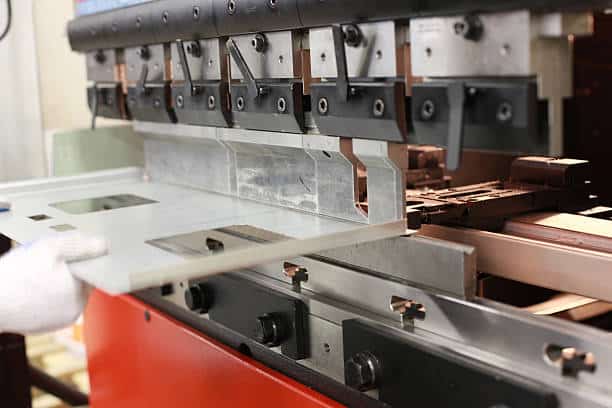

13. Machine à cintrer CNC

Une machine à cintrer CNC est composée d'une presse et d'une matrice contrôlées par ordinateur, qui exercent la pression nécessaire pour plier la pièce dans la forme souhaitée. Principalement utilisées dans l'industrie de la tôlerie, ces machines plier ou froisser des tôles à des angles préprogrammés. De plus, des cintreuses CNC peuvent également être utilisées pour plier des tiges et des tuyaux métalliques.

Contrairement aux cintreuses conventionnelles, les cintreuses CNC offrent une précision exceptionnelle dans la production de cintres. Leur capacité à fabriquer des pièces avec des dimensions précises et des résultats cohérents les rend hautement recherchées dans diverses industries à grande échelle, telles que la fabrication métallique, la construction, l'automobile et l'aérospatiale.

Types de machines CNC en fonction du nombre d'axes

Après avoir déterminé le type de machine CNC, une classification plus approfondie est basée sur le nombre d'axes utilisés. L'usinage multi-axes est une forme spécialisée d'usinage CNC qui implique plusieurs axes de mouvement pour obtenir des géométries complexes et des tolérances précises.

Par exemple, une fraiseuse CNC peut être classée en variante à 3 axes, 4 axes ou 5 axes, chacune offrant des capacités et des prix différents. Voici quelques-uns des types de machines CNC les plus couramment utilisés :

Machine CNC à 2 axes

Les machines CNC à 2 axes sont considérées comme la forme la plus simple de système CNC disponible. Ils se composent de deux axes de mouvement : l'axe X (vertical) et l'axe Y (horizontal).

Ces machines sont principalement utilisées pour effectuer des tâches simples telles que la création de coupes en ligne droite ou le perçage de trous dans des planches. Ils conviennent généralement à l’usinage d’une seule surface d’une pièce sans nécessiter de repositionnement. La pièce reste immobile pendant le processus d'usinage sur les machines CNC à 2 axes.

Machine CNC 3 axes

Les machines CNC à 3 axes sont le type de machine CNC le plus utilisé. Ils englobent trois axes de mouvement : l'axe X, l'axe Y et l'axe Z (axe de profondeur), leur permettant d'usiner des pièces de base en 2,5 dimensions.

Ces machines peuvent fonctionner sur les six surfaces d'un bloc de matériau carré ou rectangulaire, mais le repositionnement du bloc est nécessaire. Malgré cela, la pièce elle-même reste immobile pendant le processus d'usinage sur les machines CNC à 3 axes.

Machine CNC 4 axes

Les machines CNC 4 axes sont comparables aux machines 3 axes mais avec l'ajout d'un axe supplémentaire. En plus des axes X, Y et Z, une machine à 4 axes comporte un axe de rotation.

Cet axe supplémentaire, appelé axe A, permet à l'outil de coupe de se déplacer le long de l'axe X dans un mouvement de rotation. Alternativement, la pièce peut être déplacée le long du même axe. Ces machines sont particulièrement utiles pour créer des découpes et réaliser des opérations de découpe le long d'arcs.

Machine CNC 5 axes

Dans Usinage 5 axes, un mouvement de pivotement supplémentaire est incorporé, permettant à l'outil de coupe ou à la table de travail de se déplacer le long de l'axe Y. Cet axe de pivotement et de rotation est appelé axe C.

Ces machines sont connues pour leur capacité à travailler simultanément sur cinq surfaces d'une pièce sans nécessiter de repositionnement, ce qui leur permet de fabriquer efficacement des pièces complexes et précises, particulièrement précieuses dans la production d'équipements médicaux et aérospatiaux.

Machine CNC 7 axes

Une machine CNC à 7 axes comprend les trois axes standard pour déplacer l'outil de coupe, trois axes pour faire tourner la pièce et un septième axe supplémentaire connu sous le nom d'axe E, qui fait tourner le bras tenant l'outil de coupe.

Ces machines sont couramment utilisées dans la fabrication d'équipements militaires, aérospatiaux et médical, car ils offrent la possibilité de produire des pièces très complexes. Les axes de mouvement supplémentaires fournis par la configuration à 7 axes permettent des opérations d'usinage avancées et des conceptions de pièces complexes.

Machine CNC 9 axes

Les machines CNC 9 axes sont une combinaison unique d'une fraiseuse 5 axes et d'un tour 4 axes. La fraiseuse est unique dans sa capacité à travailler sur la surface extérieure de la pièce pour obtenir la finition de surface souhaitée, tandis que le tour s'occupe de l'achèvement des caractéristiques internes.

Cette configuration permet à une machine à 9 axes de fabriquer des pièces présentant à la fois des caractéristiques internes et externes. Ces machines sont idéales pour la production d’implants dentaires, d’outils chirurgicaux et d’équipements aérospatiaux complexes. La possibilité d'effectuer à la fois des opérations de fraisage et de tournage dans une seule configuration offre une polyvalence et une efficacité accrues dans les processus de fabrication.

Machine CNC 12 axes

Les machines CNC à 12 axes sont les plus complexes du secteur et peuvent être excessives pour de nombreuses applications. Ces machines CNC sont équipées de deux têtes de coupe pouvant se déplacer dans les six axes : X, Y, Z, A, B et C.

En intégrant deux têtes de coupe et en utilisant les six axes possibles, ces machines offrent une augmentation significative de la précision. Ils ont le potentiel de doubler la vitesse de production ou même d’atteindre des niveaux de productivité plus élevés.

Cependant, il est important de noter que l'utilisation de machines CNC à 12 axes est généralement réservée aux applications spécialisées et exigeantes où une précision et une efficacité extrêmes sont primordiales. Pour la plupart des applications standards, la complexité et le coût de ces machines peuvent dépasser les avantages.

Types de machines CNC basées sur des systèmes de mouvement

Le concept fondamental d’une machine CNC est de déplacer l’outil de coupe et la pièce l’un par rapport à l’autre. Le couteau est continuellement repositionné et dirigé vers son emplacement prévu. Diverses méthodes sont utilisées pour le repositionnement des outils, ce qui donne lieu à trois types distincts de machines CNC :

Système de positionnement point à point

Le type le plus fondamental de système de commande numérique informatisé est un Point à point (PTP) Contrôleur CNC. Dans ce système de contrôle, l'outil de coupe est dirigé vers un point prédéterminé, moment auquel le processus d'usinage commence autour de ce point de coupe spécifique.

Les systèmes PTP sont relativement peu coûteux et sont couramment utilisés pour des opérations telles que le perçage, le taraudage, le soudage par points et l'alésage, où le positionnement et l'usinage simultanés ne sont pas nécessaires.

Système de positionnement linéaire

Un système de contrôle de positionnement linéaire permet le repositionnement simultané de l'outil de coupe et l'usinage de la pièce. Cependant, le mouvement est limité à être parallèle à un seul axe à un moment donné. Les processus de repositionnement et d'usinage sont exécutés à une vitesse contrôlée. Ce système de contrôle doit son nom à la nature de l'usinage, qui s'effectue en lignes droites et ne permet pas de coupes courbes.

Système CNC de contournage

Le système CNC Contouring Path, également connu sous le nom de système CNC à chemin continu, est le plus coûteux des trois systèmes de contrôle de positionnement, avec la capacité de créer des pièces très complexes. Ce système peut effectuer à la fois un positionnement point à point (PTP) et un positionnement linéaire. De plus, ils peuvent contrôler simultanément le positionnement de l’outil de coupe sur plusieurs axes.

Cette polyvalence permet la création de surfaces courbes, souvent appelées contours, sur la pièce. Les machines CNC telles que les fraiseuses, les tours et les meuleuses utilisent cette méthode pour leurs opérations.

Types de machines CNC basées sur un système servo

Basés sur le système servo, il existe différents types de systèmes de machines CNC.

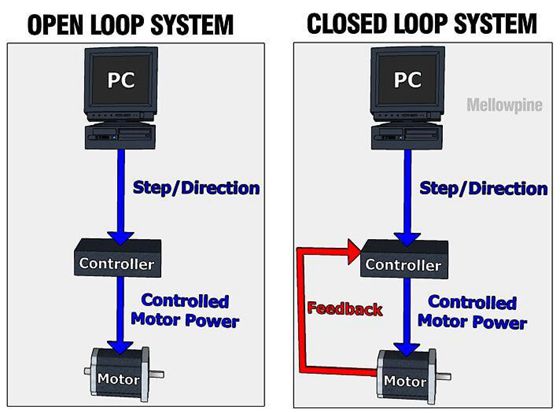

Système de contrôle en boucle ouverte

Dans un système de contrôle en boucle ouverte, il n’y a pas de dispositif de détection ou de retour d’information. Le circuit d'entraînement amplifie la puissance et le signal d'instruction du dispositif CNC est transmis dans une seule direction pour entraîner le moteur pas à pas qui déplace la table de la machine.

L’un des avantages de ce système est son prix abordable, car il est relativement peu coûteux. Cependant, sa stabilité et sa précision sont médiocres, ce qui peut entraîner une qualité de travail réduite.

Système de contrôle en boucle semi-fermée

Dans un système de contrôle en boucle semi-fermée, le déplacement réel de la table de travail est déterminé par un dispositif de détection de déplacement angulaire situé directement à l'extrémité de l'arbre du servomoteur ou de la vis à billes.

Ce dispositif de détection compare la valeur calculée avec la valeur de déplacement d'instruction originale de la table de travail et s'ajuste en conséquence en fonction de la différence. Ce système de contrôle s'inscrit dans une fourchette de prix modérée mais offre une précision et une stabilité élevées.

Système de contrôle en boucle fermée

Dans un système de contrôle en boucle fermée, un dispositif de détection de déplacement linéaire est utilisé, généralement monté sur les pièces mobiles ou sur le plateau de la machine-outil. Le comparateur du dispositif CNC reçoit le déplacement réel détecté et le compare à la valeur d'instruction programmée.

Assurer la stabilité dans une machine CNC contrôlée en boucle fermée peut être un défi. Cependant, ce type de machine offre une grande précision.

Comment choisir les bons types de machines CNC ?

Lorsque vous décidez de la machine CNC la plus adaptée à votre entreprise ou à vos projets, plusieurs facteurs doivent être pris en compte. Le choix de la machine CNC la mieux adaptée à vos besoins dépendra de facteurs tels que la nature de votre activité, les produits que vous fabriquez et votre volume de production. Vous trouverez ci-dessous quelques considérations à garder à l’esprit lors du choix d’une machine CNC.

Considérations matérielles

Lors de la sélection des machines CNC, il est important de prendre en compte le type de matériau à traiter. Les machines doivent être suffisamment solides et durables pour usiner avec précision des composants complexes à partir d’alliages durs. Pour les matériaux plus tendres tels que l’acier doux, des machines de précision capables de maintenir les tolérances requises peuvent convenir.

Types d'entreprises

La nature de votre entreprise déterminera les options disponibles pour vous. Par exemple, si vous exploitez une petite Atelier d'usinage CNC, vos besoins peuvent être satisfaits par quelques machines de routage CNC. Toutefois, si vous supervisez une grande entreprise manufacturière, vous aurez probablement besoin de machines plus grandes et plus polyvalentes.

Complexité requise

Le type de machine CNC requis dépend en grande partie de la nature du travail effectué. Pour des pièces plus simples, un tour CNC ou une fraiseuse 3 axes peuvent suffire. Cependant, à mesure que la complexité augmente, il devient plus rentable de disposer de machines capables de fabriquer plusieurs composants en une seule configuration. Les machines les plus adaptées à de telles tâches sont machines CNC à cinq axes.

De plus, certaines catégories de produits nécessitent un équipement CNC spécialisé. Par exemple, un tour suisse spécialement conçu serait idéal pour fabriquer des milliers de pièces cylindriques complexes.

Disponibilité des pièces de rechange

Comme toute autre machine, les machines CNC peuvent subir une usure ou des dysfonctionnements au fil du temps. Pour atténuer les temps d'arrêt potentiels, il est crucial de sélectionner une marque ou un modèle qui peut être réparé efficacement par vos spécialistes et qui dispose de pièces de rechange facilement accessibles pour le remplacement. Ceci est important car la disponibilité des pièces de rechange affecte directement le temps que vous devrez peut-être attendre avant de reprendre la production.

La capacité de puissance

Ces machines ont des besoins énergétiques élevés et s’appuient souvent sur une alimentation triphasée pour un fonctionnement optimal. Il est donc essentiel de s'assurer que le bâtiment dispose d'une capacité électrique suffisante pour accueillir les nouveaux équipements. Il est également conseillé d'évaluer la consommation électrique actuelle. Bien que les machines existantes puissent actuellement fonctionner avec l'alimentation électrique disponible, l'ajout d'une nouvelle machine CNC pourrait dépasser la capacité et entraîner des pénuries d'électricité.

Conclusion

Dans cet article, différents types de machines CNC basés sur différentes classifications ont été abordés, fournissant des explications sur leurs fonctions, applications, limites, comment elles sont utilisées dans la fabrication et comment sélectionner la machine CNC la plus adaptée à vos besoins. On peut constater qu’il existe de nombreuses options disponibles en matière de machines CNC. Choisir la machine idéale pour vos besoins spécifiques peut être une tâche ardue, compte tenu de la grande variété disponible. De plus, les machines CNC ont tendance à être assez coûteuses, ce qui rend l'investissement initial très important.

Heureusement, il existe une solution alternative. En externalisant vos besoins d'usinage CNC à des fabricants fiables comme Précision Runsom, vous pouvez contourner les défis liés à la sélection et à l’achat d’une machine CNC. Chez Runsom Precision, nous possédons une large gamme de machines CNC, allant des machines 3 axes les plus simples aux machines multi-axes complexes, capables de gérer n'importe quel travail. Notre équipe d’ingénieurs qualifiés est prête à répondre à vos besoins en matière de produits, quelle que soit leur complexité.

Alors pourquoi attendre ? Contactez-nous aujourd'hui ou demandez un devis instantané en ligne, et commençons à travailler pour vous fournir la solution optimale pour vos besoins de fabrication.

Autres articles qui pourraient vous intéresser :