製造された製品が理論上の設計と完全に一致することは決してないことが認識されています。製品の実際のサイズは、本来の意図したデザインと異なることがよくあります。の目的 幾何寸法と公差 (GD&T) この変動を制御し、制限することです。

GD&T では、CNC 旋盤およびフライス加工業界のメーカーのガイドラインとして、「位置」と呼ばれる公差が一般的に使用されています。しかし、多くの人はこの GD&T シンボルを「トゥルー ポジション」と呼ぶ傾向があります。実際のところ、それによると、 ASME Y14.5 標準では、このシンボルの用語は単に「位置」です。では、これらの用語はどのように定義され、どのように区別されるのでしょうか?

ここでは、位置と真の位置の基礎、位置と真の位置の違い、真の位置の使い方、計算、測定方法について説明します。

GD&T での役職は何ですか?

GD&T の位置は、幾何寸法および公差としても知られ、部品上のフィーチャーの位置の変動の許容範囲を定義します。この公差は、穴、ボス、突起などの重要なフィーチャーの位置を制御するために非常に重要です。 ピン、その他の幾何学的要素。

位置公差は、公差値とデータム基準という 2 つの主要なコンポーネントで構成されます。公差値は真の位置からの最大許容偏差を表し、データム基準は測定の基準として使用される点、線、または平面として機能します。

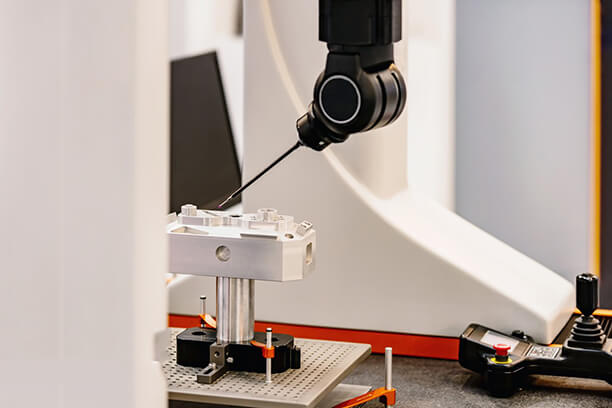

位置公差は 2 次元フィーチャと 3 次元フィーチャの両方に適用でき、三次元測定機 (三次元測定機)、レーザー スキャナー、または光学コンパレーターを使用して評価できます。これらのツールは、パーツの機能と組み立てを効果的に行うために、フィーチャーが正しく配置されていることを確認するのに役立ちます。

GD&T における真のポジションとは何ですか?

GD&T では、真の位置とは、正確な座標または位置を指します。 公称値 機能の。位置許容差と比較して、フィーチャの位置と方向の両方に関するより詳細な情報が提供されます。真の位置は、真の位置を中心とする円形の許容範囲を定義し、直径は意図した位置からの最大許容偏差を表します。この位置許容差は、 機能制御フレーム.

ASME Y14.5 規格では、位置を表すために十字記号 (⌖) が使用されますが、GD&T では実際の位置を示すためにも使用されます。真の位置シンボルは、穴、ピン、または他の部品との正確な位置合わせや嵌合が必要なその他の要素など、高レベルの位置精度を必要とするフィーチャに適用されます。これにより、フィーチャがデータムまたは参照点に対して指定された公差ゾーン内に収まることが保証されます。

位置と真の位置を理解する

真の位置と位置許容値の違いを理解するために、標的にダーツを投げるシナリオを想像してみましょう。私たちの目標は、真の位置を表すブルズアイの正確な中心に当たることです。しかし、実際には、すべてのダーツが正確な中心に当たることはほとんどありません。そこで疑問が生じます。正確な中心からの偏差はどのくらい許容されると考えられるのでしょうか?この許容偏差は位置公差によって定義されます。

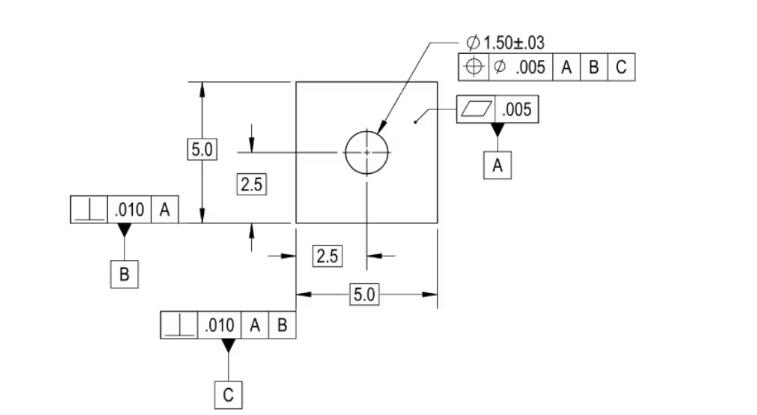

図 1 は、部品の中心にある穴の位置を制御する位置を示しています。一方、真の位置は、部品の底部から 2.5 インチの基本寸法によって決定される穴の軸の特定の位置を示します (データムフィーチャー) B) および左側から 2.5 インチ (データム フィーチャー C)。

この位置の公差を定義するには、穴のフィーチャー制御フレームが使用されます。このフレームは、穴の直径ベースの位置許容差が 0.005 インチであることを示しています。

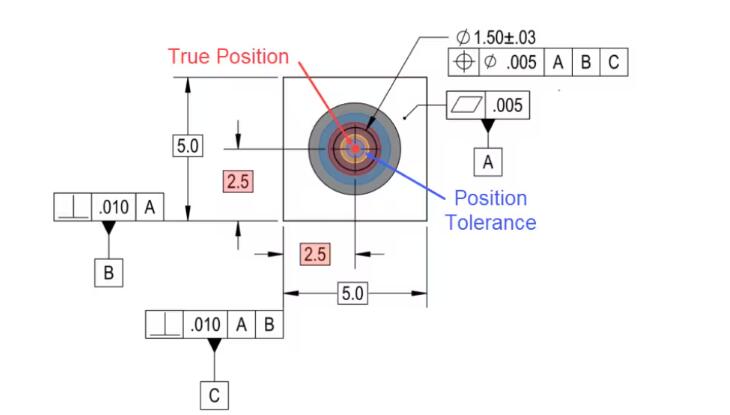

概念をよりよく理解するために、図 2 はダーツを投げるシーンを視覚化しています。赤で強調表示されている基本寸法は、実際の位置、つまりブルズアイの中心に正確に当たっていることを示していることに注意してください。

位置許容差を表すために、実際の位置を囲む青いリングが表示されます。これは、フィーチャーが検査に合格できる、実際の位置の周囲の許容範囲であると想像してください。言い換えれば、穴の軸を測定するときは、この指定された直径位置公差ゾーン内に収まらなければなりません。

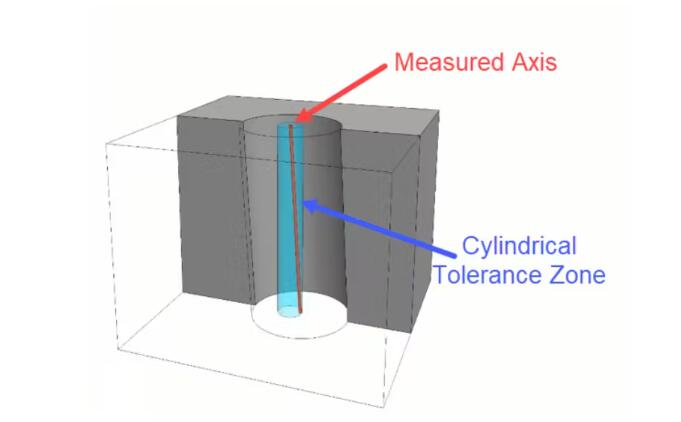

さらに、単純な 2 次元の位置としての軸だけを調べているわけではないことに注意することが重要です。図 3 では、この穴の測定軸が、指定された直径位置公差によって作成される円筒領域内に完全に収まる必要があることを強調するために、3 次元モデルが示されています。

位置と真の位置の違い

真の位置は、基本寸法またはその他の手段によって決定される、フィーチャの正確な指定された位置を表します。一方、位置許容差は、フィーチャの真の位置からの許容される変動または偏差を定義します。

1. 計算方法

位置公差の計算には、フィーチャの実際の位置とその意図された位置の間の距離を測定し、これを指定されたデータムに平行な平面に投影することが含まれます。

対照的に、真の位置公差の計算には、フィーチャの実際の位置とその意図された位置の間の距離を測定し、これを円柱に投影する必要があります。この円柱の直径は、指定された公差値に対応します。

2. 偏差の範囲

位置許容差は、X 方向と Y 方向に沿ったフィーチャの位置の許容可能な最大偏差を確立します。

一方、真の位置は、真の位置からの任意の方向の最大許容偏差を設定します。

3. データムリファレンス

位置公差では、フィーチャーの位置の許容可能な変動を定義するために、少なくとも 2 つのデータム参照が必要です。

対照的に、真の位置では、真の位置からの許容偏差を決定するために単一のデータム参照のみが必要です。

4. 複雑さ

通常、真の位置は、位置許容差に比べて実装が複雑で困難です。この複雑さは、真の位置から全方向の変動を計算する必要があることから生じます。

5. アプリケーション

位置許容差は通常、フィーチャの位置が重要であるが、その向きが最も重要ではない場合に使用されます。

フィーチャの位置と方向の両方が重要な場合、真の位置が機能します。

以下のビデオでは、GD&T における真の位置と位置制御について詳しく説明します。

トレランスゾーンの特徴

真の位置の公差ゾーンは、使用するコールアウトに応じて、円筒形と正方形の 2 つの異なる方法で表すことができます。

円筒公差域

GD&T では、真の位置を表すために使用される記号は十字記号 (⌖) です。この記号を直径記号 (⌀) と組み合わせると、円筒公差ゾーンを示し、これが最も一般的に使用される表現です。

設計に従って真の位置を確立するために、通常はデータムを割り当てます。場合によっては、フィーチャーの正確な配置を保証するために複数のデータムが使用されることがあります。これらの基準点は、基本寸法を使用して示されます。

真の位置は、実際に製造される部品の偏差を測定するための基準点として機能します。通常、評価対象のフィーチャの中心に設定されます。たとえば、穴の場合、真の位置は穴の軸に設定されます。この軸の周囲で、フィーチャーの特性に基づいて 2D または 3D の直径公差ゾーンを定義します。

したがって、実際の位置にある穴の基準軸があり、公差ゾーンによって実際のパーツ フィーチャーの軸が変化できる制限が確立されます。

3D 公差ゾーンは、指定された公差値に対応する直径を持つ穴の軸を取り囲む仮想円柱として視覚化できます。この円柱は部品の厚さ全体に伸びています。

正方形の公差ゾーン

直径記号を使用する代わりに、真の位置公差は従来の公差と同じ正方形の領域を示します。 線形公差.

その結果、許容範囲が狭くなるため、一般的には使用されません。このコールアウト方法を使用すると、36% を超える許容範囲が失われる可能性があります。

フィーチャに真の位置を適用するにはどうすればよいですか?

真の位置は、GD&T で一般的に使用される指定です。の代わりに頻繁に使用されます 同心 と 対称、これも GD&T 位置管理グループの一部です。正確な位置により、フィーチャの位置の制御と測定が容易になり、位置を表現する標準化された方法が提供され、混乱がなくなります。

フィーチャに真の位置を適用するには、フィーチャ コントロール フレームの概念を理解することが重要です。機能制御フレームは、次の 3 つの主要なブロックで構成されます。

- 幾何学的特徴を表す記号

- 公差値と材料の状態に関連する修飾子

- データム平面またはデータム軸

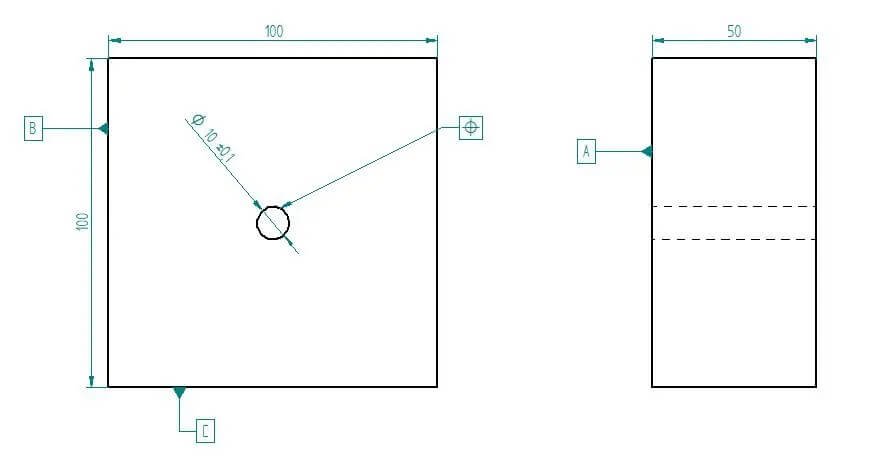

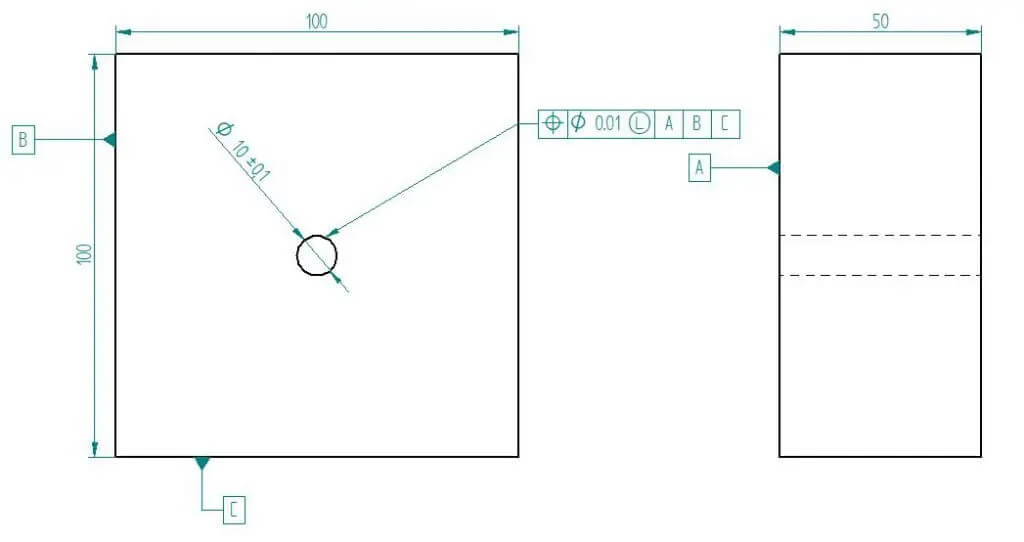

寸法 100 x 100 x 50 mm (長さ x 幅 x 高さ) のワークピースの中心にある穴の実際の位置と位置公差を図面上に示したいとします。穴の直径は 1 mm、公差は ±0.005 mm です。

幾何学的特徴のタイプを選択してください

フィーチャ制御フレーム内の真の位置を示すため、幾何学的特性シンボル ブロック内の割り当てられた十字線 (⌖) のシンボルを使用してそれを表します。

データムを選択してください

まず、基準データム平面を選択します。少なくとも 1 つのデータム (点、線、または平面) を使用できます。

この例では、3 つのデータム平面を選択し、重要度の高い順に名前を割り当てます。

最初のデータムはワークピースの底面であり、データム A として指定されます。このデータムは、穴の軸がこの平面に対して垂直である必要があることを示し、直角度の制御を保証します。

2 番目と 3 番目のデータムには、それぞれ左面と前面の平面を選択します。これらのデータムを、設計図面上でデータム B およびデータム C としてラベル付けします。

次に、図面上のデータム平面 B およびデータム平面 C から穴フィーチャーまでの距離を指定します。この場合、穴は中心にあるため、両方の距離は 50 mm になります。これらの距離は基本寸法として表示され、同じ情報を伝えるためにボックスで囲まれています。

特徴量制御フレームでは、データム A、B、C をそれぞれ 3 番目、4 番目、5 番目のブロックに書き込みます。

許容範囲と値を説明する

この例では、円筒形の公差ゾーンを利用します。これは、直径記号 (⌀) を使用してフィーチャー コントロール フレーム内に表されます。

また、公差幅の合計は0.01mm(±0.005mm)と表記させていただきます。

材料条件調整剤

関連する修飾子がある場合は、 素材の状態、許容値の後にそれらを含めます。丸で囲まれた「M」は最大材料条件 (MMC) を表し、丸で囲まれた「L」は最小材料条件 (LMC) を表します。 MMC は LMC よりも一般的に使用されます。

真の位置公差は、多くの場合、 材料条件調整剤。部品の公差は、嵌合中に過度に干渉しないように、これらの制限内で定められています。干渉が発生した場合、たとえ部品が許容限界内にあったとしても、干渉は限定的です。

シャフトの場合、MMC は最大許容サイズ (直径) を表し、穴の場合、MMC は最小許容サイズを表します。シャフトの MMC が穴の MMC よりも小さくなるように設計することで、両者の間に常に一定のクリアランスを維持することができます。

このモディファイアを真の位置制御フレームに含めると、最大の材料状態に基づいて公差を適用していることを示します。これにより、フィーチャーの深さ全体のどの点でも穴が小さすぎず、シャフトが大きすぎないことが保証されます。したがって、このタイプの特徴制御を使用すると、サイズと位置だけでなく方向も制御できます。

真の位置を計算するにはどうすればよいですか?

真の位置機能には複数の用途がありますが、検査となると少し複雑になる場合があります。まずは、フィーチャの実際の位置に対する製造部品の位置を計算する方法を理解することから始めましょう。

真の位置は次の式を使用して決定されます。

真の位置 = 2 x SQRT[(測定された X – 真の X)^2 + (測定された Y – 真の Y)^2]

どこ、

測定値とは、測定器から得られる測定値を指します。

真の値は基本寸法が示す真の位置を表します

これらの計算は、基本的に、 ピタゴラスの定理.

真の位置を測定する方法

計算された値が規定の範囲内にある場合、その部品は合格と見なされます。これらの測定を行うために利用できる方法は複数あります。これらのオプションを検討してみましょう。

1. 三次元測定機(CMM)

CNCマシンの 機械工場 通常、高精度の測定を提供する CMM が装備されています。これらの CMM は部品をデジタル的に測定し、すべての計算を実行します。

CMM は、真の位置を測定する最も正確な方法と考えられています。先端にボールが付いたロボットアームで構成されています。測定したい特定の特徴に向かってボールを操作します。次に、CMM は特徴をトレースし、特殊なソフトウェアを使用して動きを特徴のプロファイルに変換します。

測定プロセスは多少複雑になる場合があります。これを支援するために、役立つ一般的な手順の概要を説明しました。 CMM を使用する場合、通常は次の手順に従って測定を実行します。

データを決定する

指定されたデータムを特定して見つけるには、印刷物を参照してください。たとえば、データム A がデータム面、データム B がデータム軸、データム C がデータム原点であると仮定します。

パーツの位置を合わせます

平面が水平であることを確認し、それに応じて調整します。指定した線に合わせてパーツを回転し、原点を C データムとして設定します。

特徴を測定する

真の位置を示す寸法を特定し、測定します。

寸法位置

まず「寸法」をクリックし、「位置」オプションを選択します。その後、報告に進みます。

フィーチャー コントロール フレームを使用している場合は、レポートするフィーチャーを選択する前に、エディターでデータムを定義する必要があります。

2. 専用キャリパー

位置の測定には、中心距離デジタル キャリパーと呼ばれる特殊なキャリパーのセットを使用できます。このタイプのキャリパーは、2 つの穴または段付き穴の間の中心距離を決定できます。様々な穴中心サイズの測定が可能です。

このノギスは段差測定と外部測定の両方に使用できます。ロック機構や微調整機能、データプリセット機能など、使いやすい設計になっています。

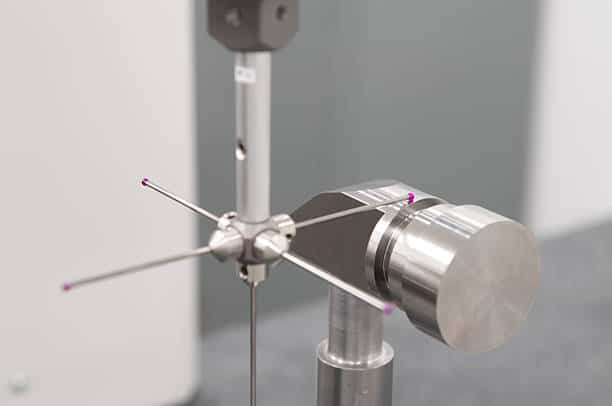

3. 固定機能ゲージ

この方法は、多くの場合、真の位置を測定する最も迅速な方法であると考えられています。効率が良いため、大量生産プロセスでよく使用されます。機能ゲージは、フィーチャのサイズではなく位置を測定するように特別に設計されています。

たとえば、ワーク上の穴の真の位置を測定する場合、機能ゲージは、穴の真の位置に配置されたピンが突き出たブロックで構成されます。ゲージには、データムと位置を合わせる他のフィーチャーも含まれています。ゲージがデータムと位置合わせされたときにピンが穴に入ることができれば、その部品は合格となります。ただし、フィーチャーサイズの測定は別途行う必要があることに注意してください。

結論

要約すると、真の位置は基本寸法に基づいたフィーチャの正確な位置を表し、位置記号は位置許容差を示します。これは、そのフィーチャの真の位置からの許容誤差量です。

カスタム精密 CNC 加工サービス – 最高の精度

部品の加工は誰にでも任せられる仕事ではありません。製造業に関する幅広い知識を持つ経験豊富な専門家が必要です。それが理由です Runsom精密 あなたのニーズに最適な選択肢です。

当社の強力な製造能力と厳格な品質管理対策により、さまざまな業界のお客様の高い許容要件を確実に満たします。また、完成品のお届け前には徹底した寸法検査を行っております。

お客様が効率性を重視していることを当社は理解しており、そのため当社は即時見積もりと迅速なリードタイムを提供しています。 Runsom Precision では、お客様の期待を上回るリーズナブルな価格で最高のソリューションを提供するよう努めています。リクエスト 瞬時に引用 今日からプロジェクトを始めましょう。

興味があるかもしれないその他の記事: