Con el mercado global de dispositivos médicos de alta calidad en continuo crecimiento, se ha producido un avance significativo en los productos plásticos médicos. Estos productos se han convertido en componentes cruciales dentro del sistema sanitario moderno y cumplen una función necesaria. Las piezas de plástico médico cubren una amplia gama de dispositivos, incluidos equipos de prueba, como viales y vasos de precipitados, así como implantes, instrumentos quirúrgicos y catéteres. La creciente utilización de plásticos en el campo médico se puede atribuir a su rendimiento excepcional, su naturaleza liviana y su rentabilidad.

En esta guía, exploraremos varios aspectos de los plásticos de grado médico, incluidos los tipos comunes, los beneficios en la fabricación de piezas médicas, consejos para optimizar el proceso de diseño y el proceso de fabricación, y consideraciones para prevenir fallas del plástico y mitigar el agrietamiento por tensión ambiental.

¿Qué es un polímero de grado médico?

Cuando se trata de polímeros de “grado médico”, casi cualquier resina puede usarse potencialmente en una aplicación médica siempre que se someta a una caracterización exhaustiva y cumpla con los controles de consistencia adecuados. Esto implica una evaluación exhaustiva de los riesgos materiales potenciales para garantizar su aceptabilidad.

Una vez que estos materiales estén adecuadamente documentados, los fabricantes de dispositivos médicos pueden incorporarlos con confianza en sus diseños y productos para cumplir con los requisitos reglamentarios y de aplicación. Sin embargo, es importante tener en cuenta que el proceso de documentación es específico del material y la formulación, y representa una única instancia en el tiempo. Cualquier modificación del material o la formulación a lo largo de la vida útil del producto, incluso dentro de una cadena de suministro compleja, puede invalidar aprobaciones anteriores.

Aquí es donde el “control de cambios” se convierte en un aspecto significativo y desafiante. Cualquier alteración en cualquier etapa del cadena de suministro, ya sea el sitio de producción, el proceso, las especificaciones, el sistema de calidad o incluso ingredientes menores, pueden afectar potencialmente la caracterización del material.

Plásticos comunes de grado médico para aplicaciones médicas

Para satisfacer las demandas del mercado, fabricantes de equipos originales (OEM) de productos plásticos médicos deben considerar cuidadosamente varios factores, como la amplia gama de aplicaciones médicas, la durabilidad del producto y la biocompatibilidad. Igualmente importante es garantizar que los materiales plásticos de grado médico cumplan con los estándares regulatorios en todo el mundo. Para garantizar la seguridad y eficacia de los productos médicos, los polímeros utilizados en los dispositivos médicos generalmente consisten en materiales termoplásticos.

Aquí, exploraremos algunos plásticos médicos de uso común para dispositivos médicos y sus respectivas propiedades:

1. Policarbonato (PC)

policarbonato (PC) es un tipo de polímero termoplástico que contiene grupos carbonato en su estructura química. Es ampliamente reconocido y utilizado por su excepcional resistencia al impacto y resistencia térmica. Además, ordenador personal Ofrece propiedades ventajosas como dureza, protección UV, durabilidad y características eléctricas y ópticas favorables.

La industria médica valora especialmente el policarbonato debido a su notable resistencia, excelente resistencia al calor y compatibilidad con sistemas biológicos. En consecuencia, la PC se utiliza ampliamente en la fabricación de componentes médicos, incluidos conectores intravenosos utilizados en diálisis renal y procedimientos de cirugía cardíaca.

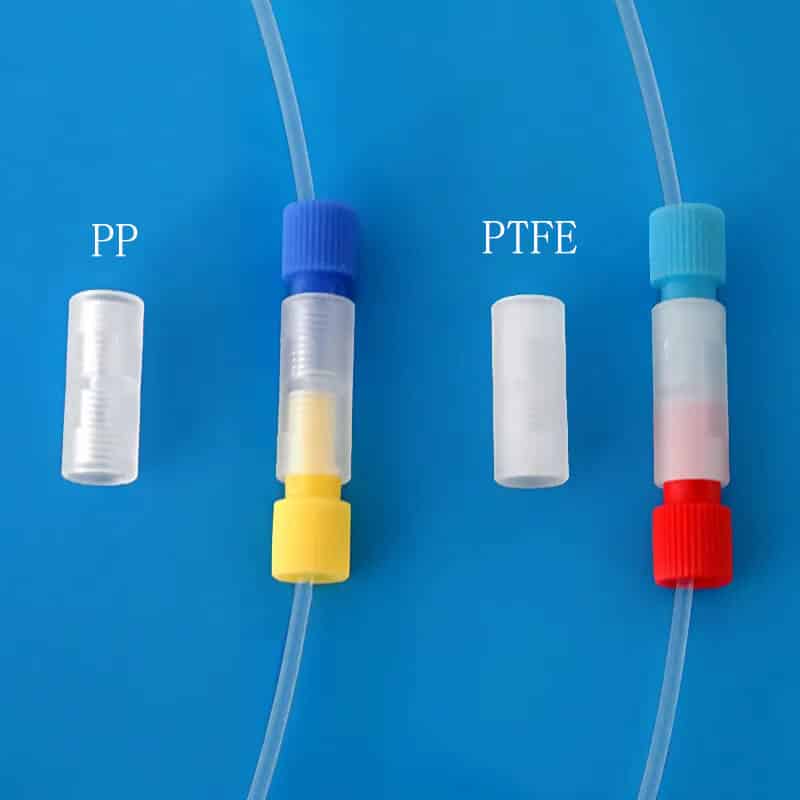

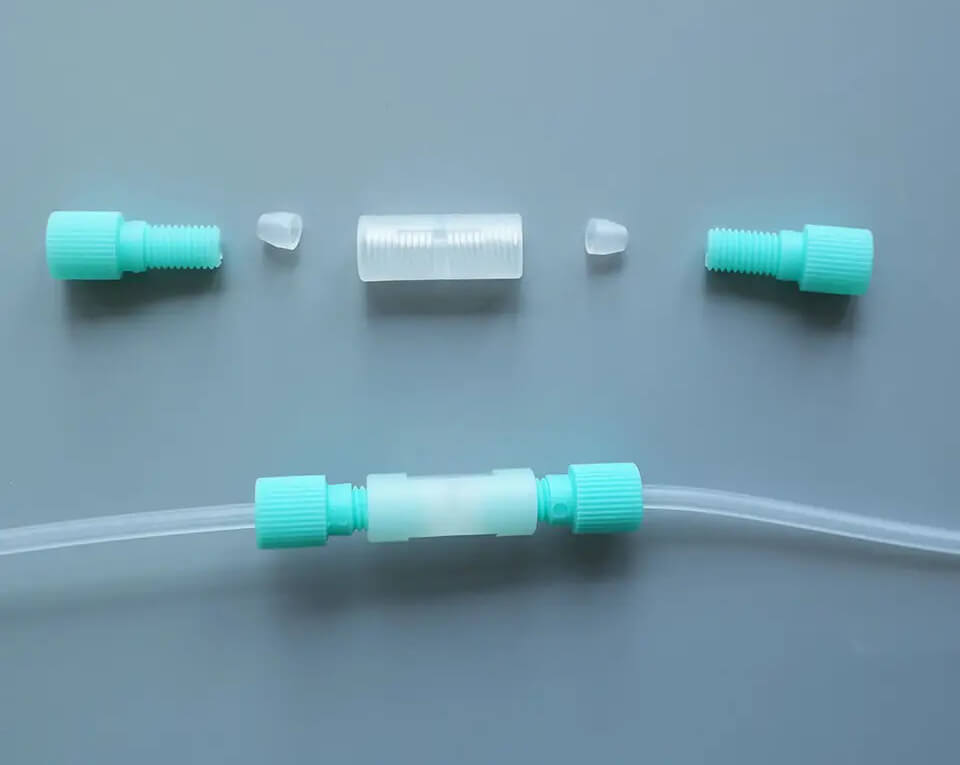

2. Polipropileno (PP)

Este plástico de grado médico se utiliza comúnmente en aplicaciones que requieren resistencia a altas temperaturas. Esto se debe a su capacidad para soportar condiciones extremas. esterilización por vapor y mantener una alta durabilidad durante el procesamiento. Además, su reciclabilidad y rentabilidad lo convierten en una opción favorable en comparación con otros polímeros plásticos médicos.

La versatilidad de polipropileno, que permite formas fáciles de diversas formas, junto con su estabilidad frente a disolventes, ácidos y bases, permite aún más su atractivo y justifica su uso generalizado. En consecuencia, muchos fabricantes confían en este tipo de plástico para producir suturas no absorbibles, frascos de prescripción médica, envases de plástico, prótesis de articulaciones de los dedos, bolsas transparentes, jeringas desechables, conectores y membranas oxigenadoras.

3. Polietileno (PE)

Polietileno, también conocido como polietileno, es un polímero plástico compuesto de etileno monomérico lineal dispuesto en densidades altas o bajas. Este material termoplástico ocupa una posición destacada como plástico de grado médico debido a su excepcional resistencia al impacto, resistencia a la corrosión, baja absorción de humedad, asequibilidad y robusta integridad estructural incluso con ciclos de esterilización frecuentes.

En el campo médico, el polietileno encuentra una amplia aplicación en la producción de implantes médicos debido a su biocompatibilidad y capacidad de permanecer estable dentro del cuerpo a lo largo del tiempo sin descomponerse. Además, los profesionales sanitarios pueden someter estos componentes a diversas técnicas de esterilización y agentes de limpieza altamente concentrados sin comprometer su integridad.

4. Cloruro de polivinilo (PVC)

CLORURO DE POLIVINILO, disponible en varias formas, encuentra una aplicación esencial en la industria de fabricación de productos plásticos médicos. Las dos formas principales de PVC utilizadas son el PVC flexible y el rígido. Estos grados termoplásticos poseen alta estabilidad térmica, resistencia a la corrosión y propiedades retardantes de llama, lo que los hace ampliamente preferidos entre los profesionales médicos.

El PVC flexible, conocido por su densidad, asequibilidad y fácil accesibilidad, se usa comúnmente en áreas donde mantener la esterilidad es de suma importancia. Por otro lado, el PVC rígido ofrece durabilidad, resistencia y rigidez. Ambos tipos de PVC son adecuados para la producción de dispositivos médicos utilizados en catéteres cardíacos, sondas de alimentación, hemodiálisis, materiales para prótesis, así como bolsas de infusión de nutrientes y líquidos de diálisis.

5. Acrilonitrilo butadieno estireno (ABS)

Plástico ABS, abreviatura de acrilonitrilo butadieno estireno, es un copolímero termoplástico conocido por su capacidad para reemplazar eficazmente los componentes metálicos de los dispositivos médicos. Presenta rigidez, durabilidad y una apariencia estéticamente agradable, lo que lo convierte en una opción ideal para la industria médica, especialmente considerando su facilidad de coloración.

Además, el plástico ABS demuestra una excelente resistencia a técnicas de esterilización médica como la radiación gamma o esterilizantes químicos como el óxido de etileno (OE). Por lo tanto, las láminas de plástico ABS son muy adecuadas para fabricar tubos traqueales, prótesis de tendones, suturas no absorbibles y diversos sistemas de administración de fármacos.

6. Poliestireno (PS)

Gracias a su facilidad de esterilización, PD, este material plástico en particular encuentra un amplio uso en diversas aplicaciones médicas. Sus impresionantes propiedades ópticas lo hacen ideal para la producción de diversos componentes médicos, como carcasas de kits de prueba, bandejas de cultivo de tejidos, tubos de ensayo, herramientas de diagnóstico, placas de Petri y otros dispositivos médicos.

7. Politereftalato de etileno glicol (PETG)

El PETG, un polímero termoplástico, se emplea ampliamente en aplicaciones médicas debido a su naturaleza transparente, durabilidad, maquinabilidad y propiedades específicas. Es particularmente adecuado para uso médico porque puede soportar procedimientos de esterilización, incluida la exposición a radiación y productos químicos líquidos, sin sufrir decoloración ni deterioro.

Además, el PETG encuentra aplicación en la fabricación de envases para alimentos, lo que lo convierte en una excelente opción para los envases de plástico utilizados en las áreas de preparación de alimentos de hospitales y clínicas. En determinados entornos hospitalarios, también se pueden utilizar bandejas de esterilización de PETG.

8. Polimetacrilato de metilo (PMMA)

Polimetacrilato de metilo (PMMA), comúnmente conocido como vidrio acrílico, es un polímero derivado del metacrilato de metilo. Este material plástico posee propiedades únicas similares al vidrio, como rigidez, tenacidad, durabilidad, resistencia a la luz ultravioleta e impermeabilidad. Además, presenta un alto nivel de resistencia química, una característica muy buscada por muchos fabricantes de componentes médicos.

Debido a su capacidad para reflejar y transmitir haces de luz, el PMMA es una opción ideal para crear implantes endoscópicos. Esta característica inherente permite una visualización óptima durante los procedimientos médicos, contribuyendo a la eficacia y el éxito de las intervenciones endoscópicas.

9. Poliamida (PA)

Poliamida, también conocida como nylon, es un polímero creado uniendo el grupo amino de una molécula al grupo carboxílico de otra, lo que puede ocurrir de forma natural o sintética. Este material es conocido por su excepcional flexibilidad, resistencia a la tracción, alta resistencia a la abrasión y a los productos químicos y propiedades anticorrosivas.

Poliamida Se puede mecanizar mediante varios métodos, como Mecanizado CNC, moldeo por inyección, y Impresión 3d. Además, sus propiedades, incluida la resistencia a la tracción, se pueden mejorar aún más combinándolo con otros materiales. La poliamida encuentra una amplia aplicación en la industria médica, con ejemplos de su uso que incluyen frascos de prescripción y sistemas de colocación de stent.

10. Politetrafluoroetileno (PTFE)

Este polímero termoplástico es conocido por su biocompatibilidad, lo que significa que no reacciona con los tejidos vivos ni causa efectos adversos cuando se utiliza en implantes o dispositivos médicos. Esta propiedad lo hace seguro para el contacto prolongado con el cuerpo humano. Además, PTFE exhibe una notable resistencia química, lo que le permite resistir la exposición a materiales corrosivos y productos químicos agresivos que se encuentran comúnmente en entornos médicos. Esta resistencia garantiza la integridad y fiabilidad de los dispositivos e implantes médicos a lo largo del tiempo.

En el sector médico, PTFE Se utiliza comúnmente en la producción de implantes como injertos vasculares, mallas para hernias y suturas. El PTFE también se emplea en catéteres y tubos debido a sus propiedades de baja fricción, antiadherente y resistencia química. La facilidad de inserción y navegabilidad que ofrecen los catéteres basados en PTFE mejoran significativamente la comodidad y seguridad del paciente durante los procedimientos médicos. Además, los recubrimientos de PTFE se pueden aplicar a dispositivos e instrumentos médicos para mejorar su rendimiento. Estos recubrimientos ayudan a reducir la fricción, asegurando movimientos suaves y un control preciso durante las cirugías.

11. Poliuretano (PU)

El PU ofrece una excelente biocompatibilidad, lo que lo hace seguro para su uso en dispositivos médicos e implantes que entran en contacto con el cuerpo humano. No causa reacciones adversas ni irritación de los tejidos, lo que lo convierte en un material confiable para aplicaciones médicas a largo plazo. Además, el PU es altamente resistente a la abrasión, los productos químicos y los solventes, lo que garantiza la durabilidad y longevidad de los dispositivos médicos en entornos sanitarios exigentes. Su resistencia a la humedad y los fluidos también lo hace adecuado para aplicaciones donde la esterilización y la limpieza son cruciales.

El PU se usa comúnmente en apósitos para heridas, campos quirúrgicos y películas médicas debido a su resistencia a la humedad, flexibilidad y comodidad. El PU puede proporcionar una barrera protectora al tiempo que permite la transmisión del flujo de aire y del vapor de humedad, promoviendo condiciones óptimas de curación de heridas. En tubos y catéteres médicos, la flexibilidad y biocompatibilidad del PU contribuyen a mejorar la comodidad del paciente y la facilidad de uso. El PU también se utiliza en aplicaciones como adhesivos, selladores y revestimientos médicos, donde sus excelentes capacidades de unión y resistencia a los fluidos corporales son esenciales. Además, el PU se puede formular con agentes antimicrobianos para brindar protección adicional contra infecciones en entornos médicos.

Beneficios de los polímeros plásticos para la fabricación de piezas médicas

La industria de la salud está experimentando una transformación con la introducción de productos plásticos médicos. La creciente prevalencia de polímeros en dispositivos médicos ha provocado un cambio significativo en el mercado, donde el plástico reemplaza constantemente a materiales tradicionales como vaso, cerámicay metales en diversas aplicaciones. Si bien los polímeros de grado médico pueden tener diferentes composiciones, comparten ciertas características, propiedades y el cumplimiento de estándares regulatorios.

A continuación se presentan algunas razones por las que los fabricantes suelen preferir los polímeros plásticos a los metales:

Excelentes propiedades

Los componentes médicos fabricados a partir de polímeros plásticos ofrecen una durabilidad, resistencia, resistencia química y resistencia al calor excepcionales, lo que los hace muy adecuados para aplicaciones que requieren esterilización frecuente. Ciertos polímeros plásticos incluso muestran una dureza y resistencia a la tracción comparables a las de los metales. El nailon, por ejemplo, cuenta con una impresionante resistencia a la tracción de 12.400 psi. Además, los plásticos son asequibles, lo que los convierte en una mejor alternativa a los metales en la fabricación de componentes para dispositivos médicos.

Mejorando la calidad de vida

El uso de piezas médicas de plástico ha mejorado significativamente la calidad de vida de numerosos pacientes. Un buen ejemplo es el desarrollo de prótesis que utilizan plásticos médicos, que han mejorado enormemente la comodidad y el disfrute de la vida de los amputados. A través de técnicas como moldeo por inyección, los fabricantes ahora pueden crear prótesis livianas y duraderas utilizando grados de plástico apropiados. Estos avances han contribuido en gran medida a mejorar la movilidad, la independencia y la capacidad de participar en las actividades cotidianas de las personas que dependen de prótesis.

Salvaguardando la salud

Los plásticos médicos proporcionan una solución excepcional para el transporte y transferencia seguros de materiales biopeligrosos debido a su no permeabilidad y durabilidad. Esto garantiza que los desechos médicos puedan contenerse de manera efectiva, evitando la exposición de organismos peligrosos al medio ambiente. Además, los plásticos médicos se utilizan en la producción de tapas a prueba de manipulaciones para envases farmacéuticos, lo que mejora la seguridad del paciente al garantizar la integridad y seguridad de los envases de medicamentos.

Sostenibilidad y asequibilidad

Los termoplásticos ofrecen reciclabilidad, ya que pueden fundirse y remodelarse varias veces. Esto significa que cualquier pieza no utilizada o excedente generada durante el proceso de fabricación se puede reutilizar de manera efectiva, minimizando el desperdicio de material y mejorando la rentabilidad.

Maquinabilidad y versatilidad

Los polímeros plásticos exhiben una excelente maquinabilidad y compatibilidad con diversos procesos de fabricación. Los métodos de fabricación comunes incluyen el moldeo por inyección o la impresión 3D, moldeo por sopladoy mecanizado CNC según el resultado deseado. Estos procesos permiten la producción en masa manteniendo altos niveles de exactitud y precisión.

Mejora del proceso de diseño: consejos clave para el éxito

Además de la selección del material, un diseño inadecuado también puede provocar fallos en los plásticos médicos. No sólo se debe diseñar un producto teniendo en cuenta la función prevista, sino que también se debe prestar una cuidadosa consideración a las propiedades específicas del polímero elegido.

El diseño de componentes plásticos no sigue reglas absolutas, ya que los criterios de diseño varían según el polímero y la aplicación que se utilice. Dado que los diferentes materiales funcionan de manera diferente, los fabricantes abordan el proceso de diseño prestando gran atención a la composición del producto.

Durante las etapas iniciales del proceso de diseño, hay varios factores que se deben tener en cuenta para ahorrar tiempo y dinero durante la producción. Si bien esta lista no es exhaustiva, proporcionará orientación en la dirección correcta:

1. Mantenga un espesor de pared uniforme

Mantener un espesor de pared uniforme es un aspecto esencial a considerar en el diseño plástico. El espesor desigual de la pared puede impedir el flujo del material y aumentar significativamente el riesgo de marcas de hundimiento, deformaciones, huecos y tensiones moldeadas. En los casos en los que sea necesaria una variación del espesor de la pared, es aconsejable incorporar transiciones suaves que se vayan estrechando gradualmente a lo largo de una cierta distancia. El espesor de pared mínimo permitido para su componente de inyección de plástico dependerá de factores como el tamaño de la pieza y el flujo de material.

2. Agregue radios a las esquinas afiladas

Las esquinas afiladas en el diseño de piezas de plástico contribuyen en gran medida al fallo de las piezas. Los bordes afilados, particularmente en esquinas como las que se encuentran en los agujeros cuadrados, tienden a crear altos niveles de tensiones moldeadas, comprometiendo la dureza y resistencia de la pieza. Al incorporar radios en estas esquinas afiladas, la distribución de tensiones se puede dispersar de manera más uniforme. Idealmente, el radios de esquina debe hacerse lo más grande posible para facilitar el flujo de material y mejorar la distribución de la fuerza.

3. Ubicación adecuada de la puerta

La ubicación de la puerta puede afectar en gran medida el éxito o el fracaso del diseño de una pieza. Desafortunadamente, muchos diseñadores de CAD tienden a delegar este detalle al diseñador del molde, lo que puede suponer un descuido importante. La selección de un tamaño y tipo de puerta inadecuados, así como una ubicación desfavorable para la puerta, a menudo genera diversos desafíos de moldeado.

Cuando se trata de una pieza que posee áreas tanto gruesas como delgadas, es esencial colocar la puerta en las regiones gruesas. Esto permite que la resina fluya a través de las secciones más gruesas mientras retiene suficiente calor para continuar llenando las áreas adyacentes más delgadas. La ubicación de la compuerta determina la aparición de líneas de soldadura, marcas de hundimiento o huecos, y el grado de deformación de la pieza, ya que influye directamente en dónde ingresa el plástico fundido a la cavidad de la pieza.

4. Ángulos de salida para un desmolde más suave

El borrador es una consideración de diseño importante que implica inclinar paredes verticales para facilitar la liberación suave de una pieza del molde. Al incorporar ángulos de inclinación, se reduce significativamente la fricción entre la pieza terminada y enfriada y las superficies del molde. No incorporar un borrador adecuado puede hacer que sea extremadamente difícil retirar las piezas de plástico del molde, lo que podría generar complicaciones durante la producción.

5. Costillas y soportes para mayor resistencia.

Las nervaduras sirven como un método eficaz para mejorar la resistencia y la rigidez de las piezas moldeadas y al mismo tiempo minimizar el uso de material. Es importante asegurarse de que el espesor de las nervaduras no supere el espesor de la pared de la pieza. Las dimensiones de las nervaduras gruesas o excesivas pueden provocar marcas de hundimiento o dificultades en el llenado adecuado durante el proceso de moldeo. Una solución práctica para mitigar estos problemas es utilizar múltiples nervaduras que sean más delgadas o más cortas. Además, se pueden emplear elementos como refuerzos y resaltes junto con nervaduras para optimizar aún más el soporte estructural.

Consejos para optimizar los procesos de fabricación

El proceso de fabricación es crucial cuando se trata de prevenir fallas plásticas. Incluso los mejores diseños de plástico con una buena selección de materiales pueden fallar debido a que no se tienen en cuenta los procedimientos de procesamiento y las pautas proporcionadas por los fabricantes de materiales. Esto suele deberse a la necesidad de lograr tiempos de ciclo reducidos, un mayor rendimiento de producción o piezas de mejor apariencia.

1. Procesamiento de materiales

Para prevenir fallas plásticas, es imperativo reconocer la importancia del proceso de fabricación. Incluso los componentes de plástico bien diseñados con una selección de materiales adecuada pueden sufrir fallos si no se respetan los procedimientos de procesamiento y las directrices proporcionadas por los fabricantes de materiales. A menudo, el deseo de lograr objetivos como tiempos de ciclo más cortos, mayor rendimiento de producción o una estética mejorada puede llevar a compromisos en el proceso de fabricación. Sin embargo, cumplir con los procedimientos y pautas de procesamiento adecuados es crucial para garantizar la calidad y confiabilidad de las piezas de plástico.

2. Secado de resina

Para lograr un rendimiento óptimo del polímero, es vital secar la resina antes del procesamiento para eliminar la humedad. Prácticamente todos los polímeros tienen la capacidad de absorber humedad y el nivel de absorción depende de la química del polímero y de las condiciones atmosféricas predominantes. Si bien los secadores desecantes se utilizan comúnmente, también hay otras opciones de secado disponibles, como secadores de aire caliente, secadores de vacío y secadores de aire comprimido. Los fabricantes de polímeros brindan recomendaciones detalladas para los parámetros de secado, incluida la temperatura, los tiempos de secado y el contenido de humedad aceptable (punto de rocío) del aire suministrado a la secadora.

3. Pruebas de materiales

Si bien el secado de ciertos materiales se realiza principalmente para optimizar la apariencia de la superficie, muchos polímeros son susceptibles a daños estructurales irreversibles causados por la hidrólisis. La hidrólisis implica una reacción química que rompe largas cadenas de polímeros en fragmentos más cortos, lo que provoca una disminución de la resistencia y otras propiedades esenciales. Al evaluar las características físicas de un pieza moldeada, las inspecciones visuales por sí solas no son fiables. Algunas piezas moldeadas con una estética superficial deficiente pueden ser estructuralmente robustas, mientras que otras pueden parecer finas externamente pero exhiben estructuras débiles y áreas concentradas de tensión moldeada. Para garantizar el rendimiento de la pieza moldeada sin fallas ni preocupaciones, es crucial someterla a pruebas rigurosas en condiciones precisas que reflejen su uso previsto.

4. Otros factores

La optimización de diversos factores, como la temperatura del molde, el equilibrio de llenado, el tiempo de llenado, la presión de inyección y la presión de la cavidad, es esencial en el proceso de fabricación para proteger el producto contra posibles fallas que puedan surgir durante la producción, que en última instancia podrían resultar en diferentes tipos de fallas. Es recomendable tener en cuenta la disponibilidad de asistencia in situ para las pruebas de moldeo y los ciclos de producción al elegir un proveedor de materiales. Este nivel de soporte puede resultar invaluable para garantizar el éxito del proceso de fabricación y minimizar el riesgo de problemas o fallas.

Conozca los requisitos de aplicación para prevenir fallas en los plásticos

Si bien el manejo brusco y el mal uso ciertamente pueden contribuir a la falla prematura de las piezas, las fallas ocurren más comúnmente debido a una falta de comprensión total de los requisitos específicos de la aplicación de uso final. Por ejemplo, la carga real colocada sobre la pieza puede exceder la carga anticipada, o los protocolos de desinfección y esterilización pueden no ser compatibles con el material elegido, lo que lleva a la degradación del polímero.

Uno de los principales factores que contribuyen al fallo del plástico en entornos sanitarios es el agrietamiento por tensión ambiental. Combatir infecciones adquiridas en el hospital (HAI), los hospitales y los proveedores de atención médica han adoptado el uso de desinfectantes más fuertes, aplicándolos a menudo con más fuerza.

Este cambio ha dado lugar a un problema generalizado relacionado con el agrietamiento de las carcasas de los equipos médicos a los pocos meses de su uso en entornos sanitarios. Las retiradas y reparaciones posteriores pueden resultar costosas, tanto en términos de tiempo de inactividad del equipo como de recursos financieros.

Sólo un número limitado de polímeros especializados diseñados para aplicaciones sanitarias poseen la resistencia química necesaria para resistir estos nuevos procedimientos de desinfección.

Mitigar el agrietamiento por estrés ambiental

Agrietamiento por estrés ambiental (ESC) plantea un riesgo significativo para los plásticos utilizados en aplicaciones sanitarias. La ESC ocurre cuando los plásticos estresados reaccionan con productos químicos, lo que resulta en la formación de grietas delgadas conocidas como agrietamiento. Para abordar los ESC, es fundamental comprender y anticipar posibles escenarios de uso indebido de piezas de plástico, como el uso de diferentes desinfectantes o exceder los usos previstos. La evaluación de la compatibilidad química implica considerar factores como el tipo de reactivo, la concentración, la temperatura de exposición y la tensión aplicada.

La tensión puede originarse por cargas externas durante el uso o por tensión interna residual del procesamiento o de la geometría de la pieza. Una evaluación cuidadosa debe tener en cuenta cómo el estrés y las interacciones de los reactivos pueden contribuir al agrietamiento. Mientras Norma ASTM D543 proporciona un método de prueba estandarizado para evaluar la resistencia de los plásticos a los reactivos químicos, debe usarse como una herramienta de detección en lugar de un sustituto de las pruebas de materiales bajo criterios y condiciones de diseño realistas que simulen el uso previsto. Las pruebas exhaustivas siguen siendo esenciales para garantizar la durabilidad y el rendimiento de los componentes plásticos en entornos sanitarios.

Conclusión

Los plásticos médicos se utilizan ahora ampliamente en entornos sanitarios debido a su importancia para prevenir la transmisión de enfermedades y gestionar los residuos biomédicos. Estos plásticos de grado médico son muy valorados por su capacidad de proporcionar propiedades y beneficios funcionales específicos, lo que los hace esenciales para la fabricación de piezas de plástico médico en diversas aplicaciones médicas.

Trabaje con Runsom Precision para obtener sus piezas de plástico de grado médico

Las crecientes aplicaciones y ventajas de los plásticos médicos han llevado a su uso generalizado en diversos sectores de la salud. Sin embargo, es fundamental que los fabricantes evalúen cuidadosamente la idoneidad de cada polímero médico antes de producir piezas de plástico. Además, el mecanizado de plástico de alta calidad desempeña un papel vital en la fabricación de suministros médicos.

En Runsom Precision, nos especializamos en brindar servicios excepcionales. servicios de mecanizado CNC de plástico para piezas de plástico de grado médico. Nuestro equipo de profesionales experimentados se dedica a fabricar una amplia gama de piezas plásticas industriales. Priorizamos la entrega de componentes médicos de alta calidad que cumplan con sus requisitos específicos. Simplemente sube tus archivos CAD¡Y nuestro equipo le proporcionará una cotización instantánea!

Otros artículos que te pueden interesar: